Лекция 2 Смешанные катализаторы, измельчение, механоактивация Смешение и пластификация материалов

Методы, основанные на механическом смешении компонентов, являются альтернативой методам соосаждения или нанесения из-за отсутствия или малого количества стоков и вредных выбросов. В смешанных катализаторах компоненты вводятся в соизмеримых количествах, и каждый из них является каталитически активным в отношении данной реакции, в качестве исходных компонентов используются оксиды или гидроксиды металлов. Повышение активности смешанного катализатора связано с тем, что в процессе его получения компоненты реагируют друг с другом с образованием нового, более активного соединения, например, твердого раствора одного компонента в другом. Так, железомолибденовый катализатор окисления метилового спирта в формальдегид представляет собой молибдат железа, получаемый при соотношении оксидов молибдена и железа в соотношении 1,5:1. Катализатор, содержащий другое соотношение оксидов, будет менее активным вследствие существования двух фаз: молибдата железа и избытка оксидов МоО3 и Fe2O3. Основная стадия метода получения смешанных катализаторов – смешение предварительно измельченных компонентов с последующими стадиями формовки, сушки и прокаливания, качество смешения в значительной стадии определяет глубину взаимодействия между компонентами. Смешение может осуществляться одновременно с измельчением, нагревом либо охлаждением, увлажнением, химическим превращением в смесителях непрерывного и периодического действия. Различают сухой и мокрый способы смешения.

Смешение измельченных сыпучих материалов проводят в смесителях различной конструкции: барабанных, шнековых, лопастных и др. В чистом виде (без измельчения) операция смешивания осуществляется во вращающихся смесителях разных типов: биконических, V-образных, смесителях “пьяная бочка”.

|

|

|

Биконический смеситель |

V-образный смеситель |

Смеситель "пьяная бочка" |

Однородность катализатора, как по партиям, так и в отношении отдельных гранул достигается интенсивным перемешиванием шихты и гомогенизацией контактных масс в процессе производства. Режим и качество смешения оказывают наиболее существенное влияние на последующие операции формовки и таблетирования контактных масс. При смешении любого числа компонентов смесь анализируют путем оценки распределения одного компонента в остальной системе методами статического анализа. Качество смешения оценивают по коэффициенту неоднородности Vнеодн, который характеризует среднее квадратичное отклонение концентрации в пробах смеси компонента, по которому проводится анализ:

,

,

где с0 – концентрация одного из компонентов при идеально равномерном распределении или средняя концентрация в пробах; сi –концентрация этого компонента в i-й пробе; ni – число проб с концентрацией сi; n – общее число проб.

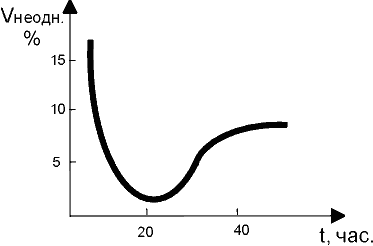

Проводят, как правило, не менее 25 (n)

определений концентрации смешиваемого

компонента во взятых от общей массы

шихты пробах при помощи какого-либо

метода: рентгеноспектральный, химический

и т.п. Коэффициент неоднородности в ходе

смешивания сначала уменьшается, но

затем может возрасти за счет агрегации

частиц между собой. Для многих практических

случаев Vнеодн,![]() 10%.

Для обеспечения стабильных реологических

свойств коэффициент неоднородности

стремятся выдерживать на минимально

возможном уровне. Для конкретных

физических свойств перемешиваемых

материалов каждый тип смесителя

характеризуется предельным значением

коэффициента неоднородности. В

лучших современных конструкциях

смесителей удается достигать Vнеодн,

= 13%.

10%.

Для обеспечения стабильных реологических

свойств коэффициент неоднородности

стремятся выдерживать на минимально

возможном уровне. Для конкретных

физических свойств перемешиваемых

материалов каждый тип смесителя

характеризуется предельным значением

коэффициента неоднородности. В

лучших современных конструкциях

смесителей удается достигать Vнеодн,

= 13%.

При таком способе смешения реагенты недостаточно равномерно распределяются по объему зерна. Кроме того, особенностью данного метода является наличие менее благоприятных условий для протекания твердофазных реакций по сравнению с методами соосаждения. Часто смешение сухих компонентов производят с одновременным увлажнением образовавшейся смеси, что необходимо для получения прочных гранул при последующей формовке.

Лопастные смесители в производстве катализаторов наиболее часто применяют при смешении пастообразных материалов и порошков. Существуют одновальные и двухвальные лопастные смесители периодического и непрерывного действия. Смесители состоят из металлического корыта, в котором установлены один или два вала с лопастями. Смесители непрерывного действия отличаются большой длиной валов и корыта по сравнению с периодически действующими смесителями. Как правило, качество смешения в смесителях периодического действия выше, так как при одинаковой конструкции смесителей непрерывного и периодического действия. У последних время пребывания материала в зоне смешения не лимитировано конструкцией и режимом перемешивания. С уменьшением срока пребывания массы в смесителе увеличивается производительность, но ухудшается качество перемешивания. Когда требуется достичь особо высокого качества перемешивания при использовании машин непрерывного действия, применяют двухвальные противоточные смесители, в которых лопасти каждого вала перемещают материал в противоположных направлениях. Вследствие того, что один вал вращается с более высоким числом оборотов, чем второй, смешиваемая масса движется возвратно-поступательно. При этом обеспечивается высокое качество смешения при гибкой регулировке производительности.

Для обеспечения высококачественного смешения порошкообразных материалов используют циркуляционные смесители с псевдоожиженным слоем.

Существенного увеличения степени взаимодействия между компонентами удается достичь при использовании мокрого смешения. При мокром способе смешивают суспензию одних компонентов с раствором других. Далее осадок отжимают от раствора на прессах, сушат и формуют. Данный метод позволяет получить смесь гидроксидом металлов, рН осаждения которых значительно отличается, и осуществить их совместное осаждение невозможно, например рН осаждения гидроксида меди равен 4-5, а гидроксида церия 7. В этом случае гидроксиды осаждают раздельно, а затем смешивают. Такое смешение позволяет получить достаточно однородную контактную массу.

Гомогенизаторы применяют для повышения однородности суспензий при введении в жидкую фазу твердых компонентов. Гомогенизатор представляет собой резервуар вместимостью от 0,5 до 3 м3, внутри которого вращается вертикальный вал с несколькими рядами лопастей. Снизу через газораспределительные кассеты подается воздух. Принцип работы гомогенизатора заключается в обеспечении пневномеханического перемешивания массы, находящейся во взвешенном состоянии. Перемешивание и равномерное распределение твердой фазы и ее дезагрегация осуществляются за счет циркуляционного движения массы и горизонтального движения частиц под действием лопастей. Производительность гомогенизаторов непрерывного действия 1-6 м3/ч. Среднее время пребывания суспензии в аппарате 10-20 мин.

На стадии смешения компонентов в катализатор вносят различные технологические добавки, способствующие порообразованию (вода, глицерин, спирты, ПАВ), упрочнению катализатора (алюминат натрия, полиуретановый клей и т. д.) и облегчению процесса формования гранул (вода, спирты, карбоксилметилцеллюлоза и др.). При введении в смесь жидкой фазы, особенно обладающей способностью растворять соединения активного компонента, процесс взаимодействия между компонентами значительно облегчается. Аналогичное влияние оказывает интенсивная механическая обработка (механическая активация) смеси порошков исходных компонентов. Одновременное использование механической обработки и химического воздействия жидкой фазы носит название механохимической активации.