- •Устройство и калибровка средств измерений давлений

- •3. Показать разобранный манометр, сопровождая текстом показ деталей манометра и рисунок по тексту

- •Калибровка манометров

- •8. Показать стенд по внешним условиям

- •9. Показать по тексту:

- •10. Показать манометр мо класса точности 0,4 с текстом:

- •11. Показать манометр

- •12. Показать манометр мо с текстом

- •13. Показать установку стрелки у нулевой отметки

- •14. Показать медленное движение стрелки

- •15. Показать: с текстом

15. Показать: с текстом

Манометр избыточного давления грузопоршневой МП-60 класса точности 0,02 предназначен для поверки и калибровки грузопоршневых манометров избыточного давления МП-60 класса точности 0,05 и измерительных приборов давления (деформационных манометров, датчиков. регистраторов), а также для непосредственного измерения избыточного давления в подключенных системах. Манометр представляет собой комплекс узлов и деталей, позволяющих производить и измерять значения давления от 0,1 (1) МПа (кгс/см2) до 6 (60) МПа (кгс/см2).

Технические характеристики:

- номинальное значение площади поршня 0,5 см2;

-предел допускаемой основной погрешности манометра при давлениях: от 10 до 100% от верхнего предела измерений равен .±0,02% от измеряемого значения давления и при давлении до 10% от верхнего предела измерения равен ± 0,2% от 0,1 верхнего предела измерения;

- рабочая жидкость – трансформаторное масло по ГОСТ 10121-76.

Манометр представляет собой прибор, работающий по принципу действия неуплотненного поршня, вращение которого (от руки) во время работы является обязательным условием. Необходимое давление создается грузами, при наложении их на грузоприемное устройство измерительной грузопоршневой колонки. Показать грузы

Показать МП-60 по тексту

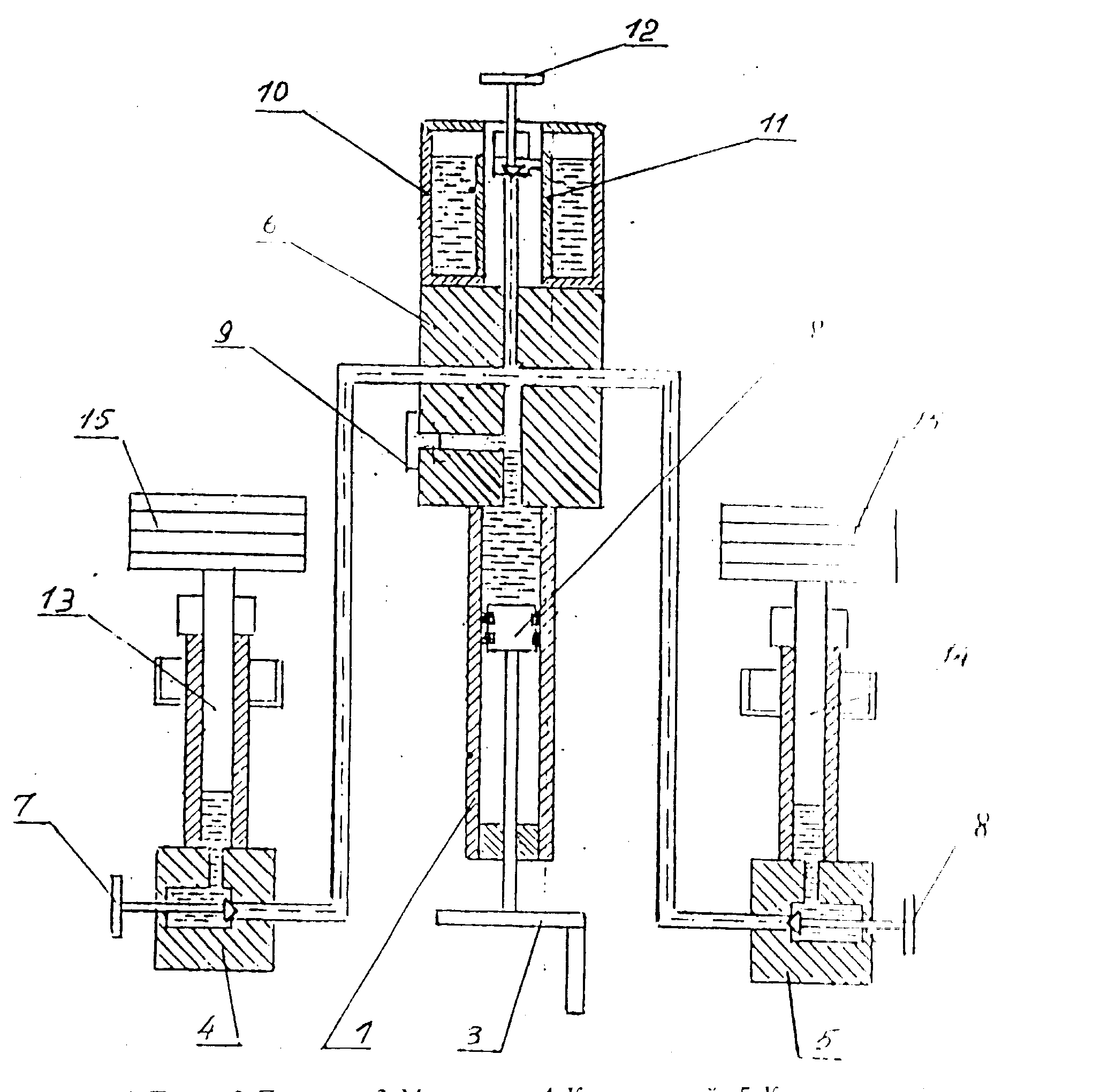

Манометр (рис. 7) состоит из трех основных частей:

- измерительной грузопоршневой колонки 1 с набором грузов;

- устройства для создания давления 2;

- устройства для наблюдения за взаимным расположением поршней 5 (статоскопа).

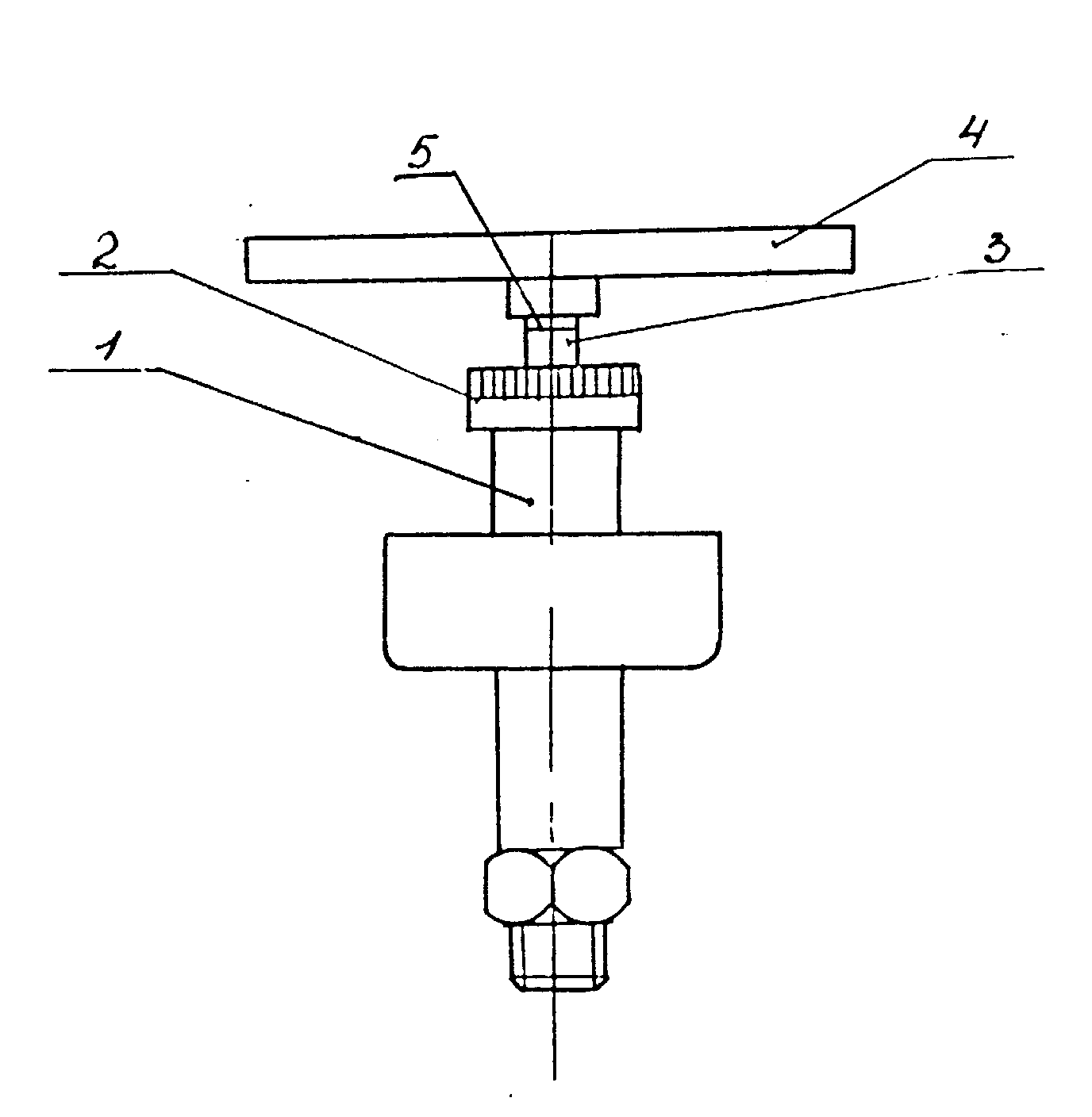

Измерительная грузопоршневая колонка (рис.9) представляет собой неуплотненную поршневую пару и состоит из цилиндра 1, втулки 2, поршня 3 с грузоподъемным устройством 4. Во время работы, при снятии показаний, поршень с грузоподъемным устройством должен вращаться со скоростью не менее 30 об/мин для равномерного распределения рабочей жидкости в зазоре между поршнем и цилиндром.

Устройство для создания давления, заполненное рабочей жидкостью, предназначено для функционирования манометра путем поддержания поршня с грузоподъемным устройством измерительной грузопоршневой колонки в рабочем состоянии с помощью поршня пресса. Устройство для создания давления (рис. 8) состоит: из пресса 1 с поршнем 2 и маховичком 3, левого корпуса 4 для установки измерительной грузопоршневой колонки 13, правого корпуса 5 для установки поверяемой грузопоршневой колонки 14, центрального корпуса 6 с бачком 11 и запорных вентилей 7,8,12.

Принцип действия грузопоршневых манометров основан на уравновешивании давления под поршнем, находящимся в цилиндре, весом поршня и накладывемых на него грузов. Мерой измеряемого этими манометрами давления является вес грузов, действующих на поршень с известной площадью. В грузопоршневых манометрах используются неуплотненные поршни. Неуплотненный поршень не имеет каких-либо механических уплотненных устройств (манжет, колец). Уплотнение его в цилиндре достигается тщательной обработкой и пришлифовкой к цилиндру, так что зазор не превышает нескольких микрон. Пришлифовка выполняется для того, чтобы во избежание пропуска жидкости был минимальный зазор и в тоже время обеспечивался свободный ход поршня. Поршень несет на себе грузоприемное устройство (тарелку), на котором могут размещаться грузы. Через отверстие в нижней части в цилиндр подается под давлением жидкость. Рабочими жидкостями, передающими давление в грузопоршневых манометрах, являются минеральные масла и другие жидкости с достаточной вязкостью, обладающие смазывающими свойствами. Герметизация зазора между поршнем и цилиндром происходит за счет возникновения силы трения внутри жидкости, заполняющей зазор. Она тем лучше, чем равномернее и меньше этот зазор, чем длиннее часть поршня, опущенная в цилиндр. И чем больше площадь сечения поршня.

В состоянии равновесия

давление жидкости уравновешивается

силой тяжести поршня, тарелки и грузов,

поршень будет находиться как бы во

взвешенном состоянии (покоиться своим

торцем на жидкости). Вследствие малости

зазора между цилиндром и поршнем скорость

опускания поршня из-за утечки рабочей

жидкости будет мала (порядка 1 мм/мин).

При недостатке давления относительно

груза поршень будет опускаться вниз, а

при избытке давления на поршень будет

действовать сила, поднимающая его вверх.

Несмотря на тщательное центрирование,

добиться строгого приложения нагрузки

по оси поршня не всегда удается, вследствие

чего возникает непосредственный контакт

между поршнем и цилиндром. То есть

возникает трение. Для устранения трения

применяют свободное или принудительное

вращение поршня. Этим достигается

равномерность заполнения жидкостью

зазора. Равновесному положению поршня

должно соответствовать равенство сил,

приложенных к нему. С одной стороны, это

силы, соответствующие измеряемому

давлению, а с другой – силы, обусловленные

весом

![]() поршня и грузов, а также вертикальная

составляющая

поршня и грузов, а также вертикальная

составляющая

![]() сил жидкостного трения, приложенная к

поршню. Тогда измеряемое давление

сил жидкостного трения, приложенная к

поршню. Тогда измеряемое давление

![]()

Часто от этой формулы переходят к формуле

![]()

где

![]() - площадь поперечного сечения поршня;

- площадь поперечного сечения поршня;

![]() -

эффективная (приведенная) площадь

поршня, определяется экспериментально

или расчетным путем.

-

эффективная (приведенная) площадь

поршня, определяется экспериментально

или расчетным путем.

Сила G воспроизводится посредством веса груза, поршня и тарелки.

![]()

где

![]() - масса поршня, грузоподъемного устройства

и груза;

- масса поршня, грузоподъемного устройства

и груза;

![]() -

ускорение свободного падения.

-

ускорение свободного падения.

По виду поршня различают системы с простым поршнем и системы с дифференциальным поршнем. Простым называют не уплотненный поршень в виде прямого цилиндрического стержня постоянного диаметра. Дифференциальный поршень представляет собой ступенчатую шкалу (два различных диаметра), тщательно пригнанную к соответствующим каналам цилиндра. Различают одинарные и двойные дифференциальные поршни. Применение дифференциальных поршней позволяет получить малую приведенную площадь, равную разности площадей поршней большого и малого диаметров. Благодаря этому диапазон измеряемых давлений существенно расширяется. Поршневые системы классифицируются также по принципу уравновешенности поршня. В таких приборах поршень до начала измерения уравновешивают соответствующим противовесом (столбом жидкости), что позволяет проводить измерения, начиная с самых малых значений измеряемой величины.

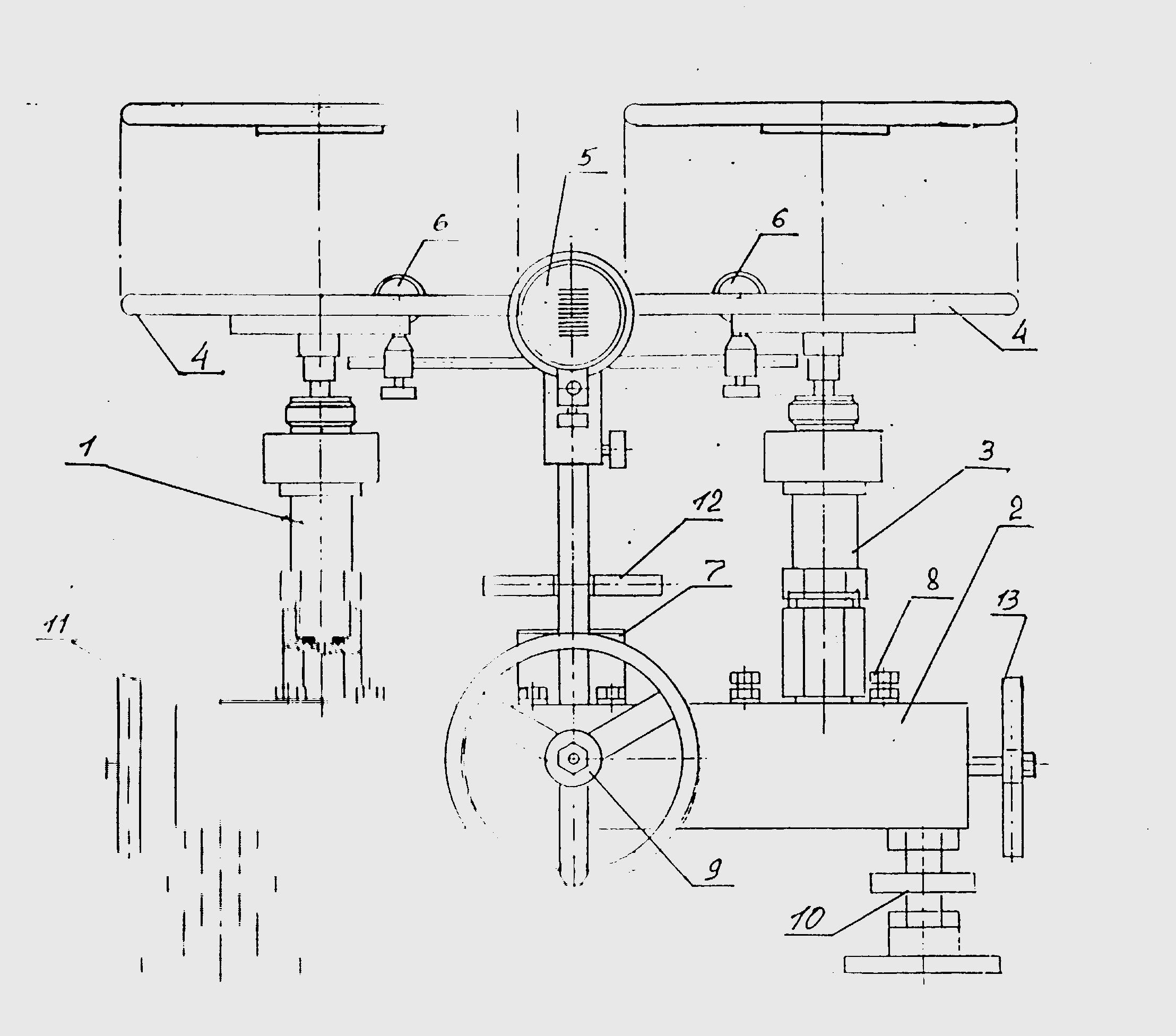

Рис.7 .Манометр МП-60. 1.- колонка грузопоршневая измерительная; 2.- устройство для создания давления; 3. – колонка грузопоршневая поверяемая;.4. – набор грузов; 5.- устройство для наблюдения за взаимным расположением поршней; 6. – осветители; 7. – бачок; 8. – винты регулировочные; 9. – пресс; 10 – винты опорные; 11,12,13 – вентили запорные.

Поверку и калибровку деформационных манометров проводят на МП-60 с помощью набора грузов №3 по следующей схеме (рис.8): на правый корпус 5 вместо стойки, предназначенной для установки поверяемой колонки, установить стойку с переходной гайкой из комплекта поставки. Тип переходной гайки выбирается в зависимости от типа поверяемого манометра. Необходимое давление создается гидропрессом при открытых вентилях 7 и 8 и закрытом 12..

Рис.

8. Схема калибровки деформационных

манометров. 1 – пресс; 2 – поршень; 3 –

маховик; 4 – корпус левый; 6 – корпус

центральный; 7 – вентиль запорный левого

корпуса; 8 – вентиль запорный правого

корпуса;9 – винт сливной; 10 – бачок; 11 –

фильтр; 12 – вентиль запорный бочка; 13 –

стойка левая; 14 – стойка правая; 15 –

колонка измерительная грузопоршневая;

16 – манометр деформационный калибруемый

Рис.

8. Схема калибровки деформационных

манометров. 1 – пресс; 2 – поршень; 3 –

маховик; 4 – корпус левый; 6 – корпус

центральный; 7 – вентиль запорный левого

корпуса; 8 – вентиль запорный правого

корпуса;9 – винт сливной; 10 – бачок; 11 –

фильтр; 12 – вентиль запорный бочка; 13 –

стойка левая; 14 – стойка правая; 15 –

колонка измерительная грузопоршневая;

16 – манометр деформационный калибруемый

Калибруемый манометр представляет собой манометр деформационный образцовый с условной шкалой типа МО:

Показать МО №57979

№ 57979 (0 – 40 кгс/см2), имеют класс точности 0,4; шкала приборов круглая, имеет 250 условных единиц, цена деления – 1 условная единица, кроме того она продолжена за конечные отметки на 5 условных единиц. Прибор имеет корректор нуля. Корректор нуля обеспечивает перемещение стрелки от нулевой отметки не менее, чем на 4 условные единицы в каждую сторону.

Показать Рис. 9. Измерительная грузопоршневая колонка. 1 – цилиндр; 2 – втулка; 3 – поршень; 4 – грузоприёмное устройство; 5 – риска – ограничитель рабочего хода поршня.

Порядок выполнения калибровки МО № 57979 класса точности 0,4 с пределами измерений 0 – 40 кгс/см2

1. Провести внешний осмотр поверяемого манометра.

2. Проверить операции подготовки грузопоршневого манометра к работе:

Показать

- с помощью регулируемых ножек и уровня (с ценой деления не более 2′) проведено выравнивание грузопоршневого манометра в пределах допустимого отклонения (5′);

- залито профильтрованное трансформаторное масло в масляный бак и проверен необходимый уровень масла;

- установить в рабочем положении (плоскость циферблата расположить вертикально) манометр деформационный МО, и закрепить в манометрическом гнезде при помощи стяжной гайки и прокладки. Открыть клапан манометрических гнезд .

- рукоятку масляного насоса медленно поворачивать вправо и создать в гидравлической системе манометра требуемое давление – 40 кгс/см2;

- перед проверкой положения стрелки у нулевой отметки поверяемый прибор выдержать под давлением 40 кгс/см2 (в пределах 90 – 100% верхнего предела измерений) в течение 1 – 2 минут;

- снизить давление в гидравлической системе до нуля, медленно поворачивая рукоятку масляного насоса влево, после чего отметить положение стрелки у нулевой отметки.

При необходимости стрелку калибруемого прибора, имеющего корректор нуля, при отсутствии давления необходимо установить по центру нулевой отметки шкалы. Имеющееся отклонение стрелки записать в отчет.

3. Определить действительные значения давления в условных единицах МО: заданное давление установить по МП-60 с помощью грузов, а показания МО отсчитать с точностью до 0,1 цены деления в условных единицах при прямом ходе. Для этого выполнить следующие операции:

- определить число калибруемых точек для манометра, включая нижнее и верхнее предельное значение диапазона. Точки распределить в пределах всей шкалы (от 0,1 МПа;0,2 МПа, 0,3 МПа, 0,4 МПа, 0,5 МПа, 0,6 МПа, 0,7 МПа, 0,8 МПа, 0,9 МПа, 1,0 МПа, 1,5 МПа, 2, 0 МПа, 2,5 МПа, 3,0 МПа, 3,5 МПа, 3,6 МПа, 3,7 МПа, 3,8 МПа, 3,9 МПа 4,0 МПа)

см таблицу;

- на грузоприемное устройство помещаем тарированный груз, например 0,1 МПа – меру измеряемого давления калибруемым манометром.

- рукоятку масляного насоса медленно повернуть вправо, создавая необходимое давление в системе (под поршнем, находящимся в цилиндре) до момента состояния равновесия давления масла и силы тяжести поршня, тарелки, и грузов – равновесного положения поршня (поршень находится как бы во взвешенном состоянии), которому должно соответствовать равенство сил, приложенных к нему. С одной стороны, это силы, соответствующие измеряемому давлению, а с другой – силы, обусловленные весом поршня и грузов. При вращении поршня с грузоподъемным устройством снимаются показания калибруемого манометра в условных единицах. Результаты калибровки записать в таблицу (указать в сертификате)

Вставить таблицу

- выдержать поверяемый прибор в течение 5 минут под давлением, равным верхнему пределу измерений;

- после пятиминутной выдержки проверить те же точки в обратной последовательности:

- плавно понижать давление (рукоятку масленого насоса медленно поворачивать влево) и произвести отсчитывание показаний при тех же значениях давления в МПа, что и при повышении давления;

- наблюдать за движением стрелки, оно должно происходить плавно, без заеданий и скачков, касаний циферблата и стекла;

- записать показания в градуировочную таблицу;

Показать операции по тексту

- после снижения давления в гидравлической системе перед демонтажом манометров из гнезд отсечь манометрические гнезда от остальной системы путем поворота рукояток клапанов вправо до отказа - отсоединить манометры от МП-60;

- при нахождении поверяемого манометра в рабочем положении определить положение стрелки, ее отклонение от нуля;

- открыть запорный клапан уравнительного масляного бака, повернув рукоятку клапана влево на 1,5 – 2,5 оборота;

- рукоятку масляного насоса повернуть вправо до отказа, а затем влево на 1,0 – 1,5 оборота. Рукоятку масляного насоса следует поворачивать медленно и плавно, а после ощущения легкого сопротивления перестать поворачивать.

Результаты калибровки средств измерений удостоверяются калибровочными знаком (наносимым на средства измерений), или сертификатом о калибровке, а также записью в эксплуатационных документах.

Сертификат о калибровке – документ, удостоверяющий факт и результаты калибровки средств измерений, который выдается организацией, осуществляющей калибровку. Сертификат содержит только количественные показатели и результаты функциональных испытаний.

Калибровочные клейма - технические устройства, предназначенные для нанесения оттиска клейма на средства измерений, на сертификат о калибровке, техническую документацию.

Наименование клейма |

Размер, мм |

Рисунки |

|

Стальное ударное и плашки |

6; 8; 12 |

|

|

Латунный трафарет стальное ударное |

30; 3,5 |

|

|

Каучуковое, стальное для манометров и метров |

18; 8 |

|

|

|

|

|

|

|

|||

|

|||

наименование аккредитованной метрологической службы, |

|||

|

|||

номер и срок действия Аттестата аккредитации, юридический адрес

|

|||

СЕРТИФИКАТ О КАЛИБРОВКЕ № ___________ |

|||

I. Наименование, тип, заводской номер _____________________________________ |

|||

II. Дата поступления па калибровку __________________________________________ |

|||

III. Наименование и адрес заказчика ___________________________________________ |

|||

IV. Место проведения калибровки ___________________________________________ |

|||

V. Дата проведения калибровки ________________________________________________ |

|||

VI. Meтодика калибровки (наименование, номер, кем утверждена) ____________________________________________________ |

|||

VII Результаты калибровки (действительные значения метрологических характеристик)_____________________________________________________________ |

|||

VIII. Условия проведения калибровки___________________________________________ |

|||

IX. Неопределенность (погрешность) оценки метрологических характеристик _____________________________________________ |

|||

X Доказательства прослеживаемости измерений (сведения об используе- мых при калибровке эталонах ______________________________________________ |

|||

XI. Приложения к Сертификату о калибровке (протоколы, градуировоч- ные таблицы, отчеты )-указывается при необходимости (указывается количество страниц) _____________________________________________ |

|||

________________________________________________________________________ |

|||

Должность, Ф.И.О. лица, проводившего калибровку |

|||

________________________________________ |

оттиск калибровочного клейма |

||

подпись |

|||

Должность, Ф.И.О. лица, утверждающего Сертификат о калибровке |

|||

________________________________________ |

оттиск калибровочного клейма |

||

подпись |

|||