- •1. Теоретическая часть

- •Часть 1. Структура сталей

- •Часть 2. Структура чугунов

- •Конструкционные стали

- •1. Нелегированные конструкционные стали обыкновенного качества

- •2. Нелегированные конструкционные качественные стали

- •3. Конструкционные легированные стали

- •Инструментальные стали

- •1. Нелегированные углеродистые инструментальные стали

- •2. Инструментальные легированные стали

Инструментальные стали

1. Нелегированные углеродистые инструментальные стали

Стали в соответствии с ГОСТ 1435-90 делятся на качественные и высококачественные. Качественные стали обозначаются буквой У (углеродистая) и цифрой, указывающей среднее содержание углерода в стали, в десятых долях процента.

Например: Сталь У7 содержит 0,65 – 0,74% углерода,

Сталь У10 содержит 0,95 – 1,04%,

В обозначения высококачественных сталей добавляется буква А. Кроме того, в обозначениях как качественных, так и высококачественных углеродистых инструментальных сталей может присутствовать буква Г, указывающая на повышенное содержание в стали марганца.

Например: У8Г, У8ГА.

2. Инструментальные легированные стали

Маркировка инструментальных легированных сталей в соответствии с ГОСТ 5950-73 такая же, как для конструкционных легированных сталей. Различие заключается лишь в цифрах, указывающих на массовую долю углерода в стали.

Процентное содержание углерода указывают, в начале наименования стали, в десятых долях процента. Если же в инструментальной легированной стали, содержание углерода составляет около 1,0%, то соответствующую цифру в начале ее наименования обычно не указывают.

Например:

|

4Х2В5МФ |

C = 0,3 – 0,4%, Cr = 2,2 – 3,0% W = 4,5 – 5,5% Mo = 0,6 – 0,9% V = 0,6 – 0,9% |

ХВГ |

C = 0,9 – 1,05% Cr = 0,9 – 1,2%, W = 1,2 – 1,6%, Mn = 0,8 – 1,1%.

|

Практическая часть

Задание 20. Расшифровать маркировку следующих сталей:

12ХНВА -

18Х2Н4ВА -

Сталь 20 -

30ХГСА -

Сталь 40 -

40ХНМА -

60Г -

У10 -

9ХС -

Х12М -

10Х27 -

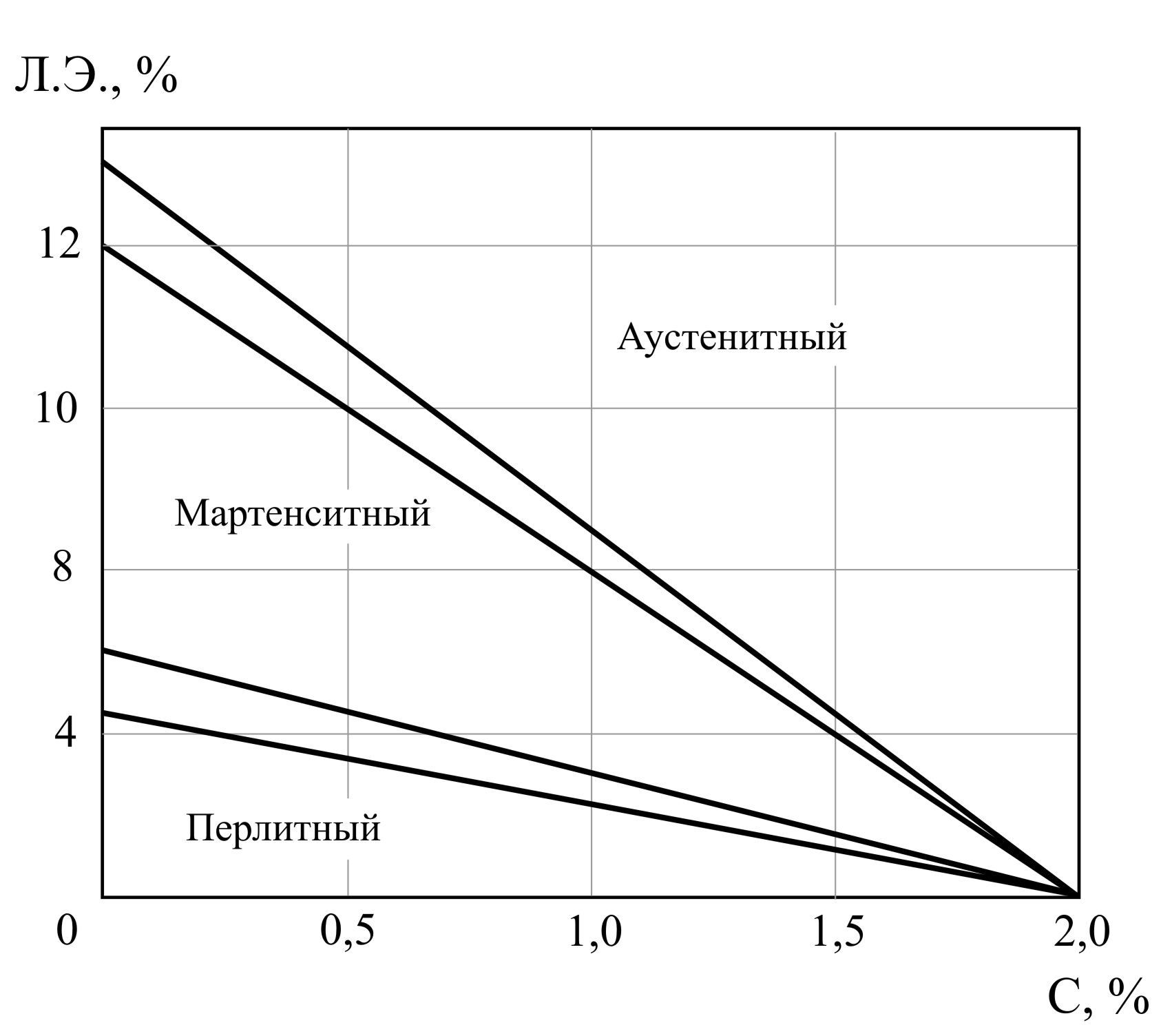

Задание 21. Определить средний химический состав сталей марок 40ХНМА, 9ХС, Х12М, 10Х27 и Р18. по структурной диаграмме хромистых сталей (рис. 5) определить их положение на диаграмме и класс сталей. Для каждой стали схематично зарисовать структуру с указанием структурных составляющих. Полученные данные занести в таблицу 17

|

Рис. 5. Структурная диаграмма хромистых сталей |

Таблица 17

Марка стали |

Средний химический состав, % |

Класс стали |

Структура стали |

Схематическая структура |

40ХНМА |

|

|

|

|

9ХС |

|

|

|

|

Х12М |

|

|

|

|

10Х27 |

|

|

|

|

Р18 |

|

|

|

|

Задание 22. Определить положение сталей 40ХА, 18Х2Н4ВА, 10Х18Н10Т, 40Х14Н14В2М на структурной диаграмме сталей в нормализованном состоянии (рис. 6). С помощью диаграммы для каждой стали указать класс и структуру стали в нормализованном состоянии. Полученные данные занести в таблицу 18

|

Рис. 6. Структурная диаграмма в нормализованном состоянии |

Таблица 18

Марка стали |

Средний химический состав, % |

Класс стали |

Структура стали |

40ХА |

|

|

|

18Х2Н4ВА |

|

|

|

10Х18Н10Т |

|

|

|

40Х14Н14В2М |

|

|

|

Лабораторная работа №14

«Термическая обработка легированных сталей»

Цель работы:

Теоретическая часть

Практическая часть

Задание 23. По результатам таблицы 19 построить график зависимости твердости от содержания углерода в сталях. Сделать письменное заключение по полученным результатам. Принять значения скоростей охлажденияв масле - 150 с/сек; в воде - 600 с/сек.

Таблица 19

Марка стали |

Содержание углерода |

Температура нагрева,С |

Среда охлаждение |

Твердость HRC после охлаждения |

12ХНВА |

|

900 |

масло |

|

18Х2Н4ВА |

|

850 |

масло |

|

Сталь 20 |

|

900 |

вода |

|

30ХГСА |

|

900 |

масло |

|

Сталь 40 |

|

850 |

вода |

|

40ХНМА |

|

850 |

вода |

|

60Г |

|

850 |

масло |

|

У10 |

|

760 |

вода |

|

9ХС |

|

850 |

масло |

|

Вывод:

Задание 24. По результатам таблицы 20 построить график зависимости твердости от скорости охлаждения для исследуемых сталей. По графику определить оптимальную скорость закалки для каждой стали.

Таблица 20

Марка стали |

Температура нагрева, С |

Твердость (HRC) после охлаждения со скоростями |

||

На воздухе (30 С/сек) |

В масле (150 С/сек) |

В воде (600 С/сек) |

||

40ХНМА |

|

|

|

|

Сталь 40 |

|

|

|

|

Вывод:

Задание 25. По данным таблицы 21 построить графики зависимости твёрдости от температуры отпуска. Обосновать полученный вид кривых. По графикам определить оптимальную температуру отпуска для каждой стали.

Таблица 21

Марка стали |

Температура нагрева под закалку, С |

Твердость в закаленном состоянии |

Твердость (HRC) в зависимости от температуры отпуска, С |

||||

200 |

400 |

500 |

550 |

650 |

|||

У10 |

|

|

|

|

|

|

|

9ХС |

|

|

|

|

|

|

|

Р18 |

|

|

|

|

|

|

|

Х12М |

|

|

|

|

|

|

|

Х12М |

|

|

|

|

|

|

|

Вывод:

Лабораторная работа №15

«ПРОКАЛИВАЕМОСТЬ КОНСТРУКЦИОННЫХ СТАЛЕЙ»

Цель работы:

Теоретическая часть

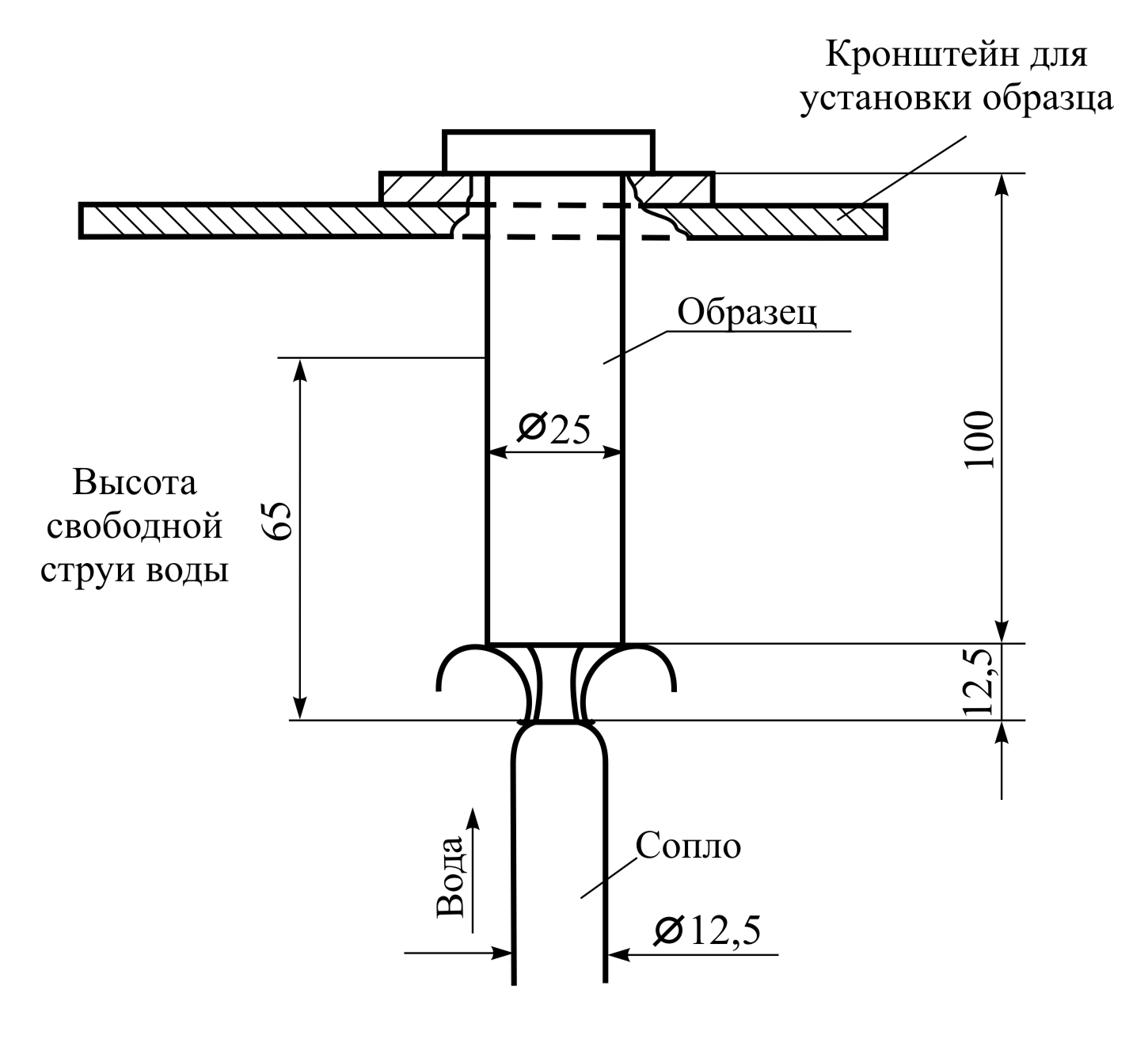

Рис. 7. Прокаливаемость цилиндрической детали Vохл - скорость охлаждения по сечению детали; Vкр - критическая скорость охлаждения. |

Рис. 8. Схема охлаждения образца при испытании на прокаливаемость методом торцевой закалки |

Задание 26: Для исследуемых сталей определить прокаливаемость методом пробных закалок.

1. В таблицу 22 записать средний химический состав и режим термической обработки для каждой из исследуемой стали.

2. По полученным экспериментальным данным таблицы 23 построить график зависимости твердости от расстояния от торца.

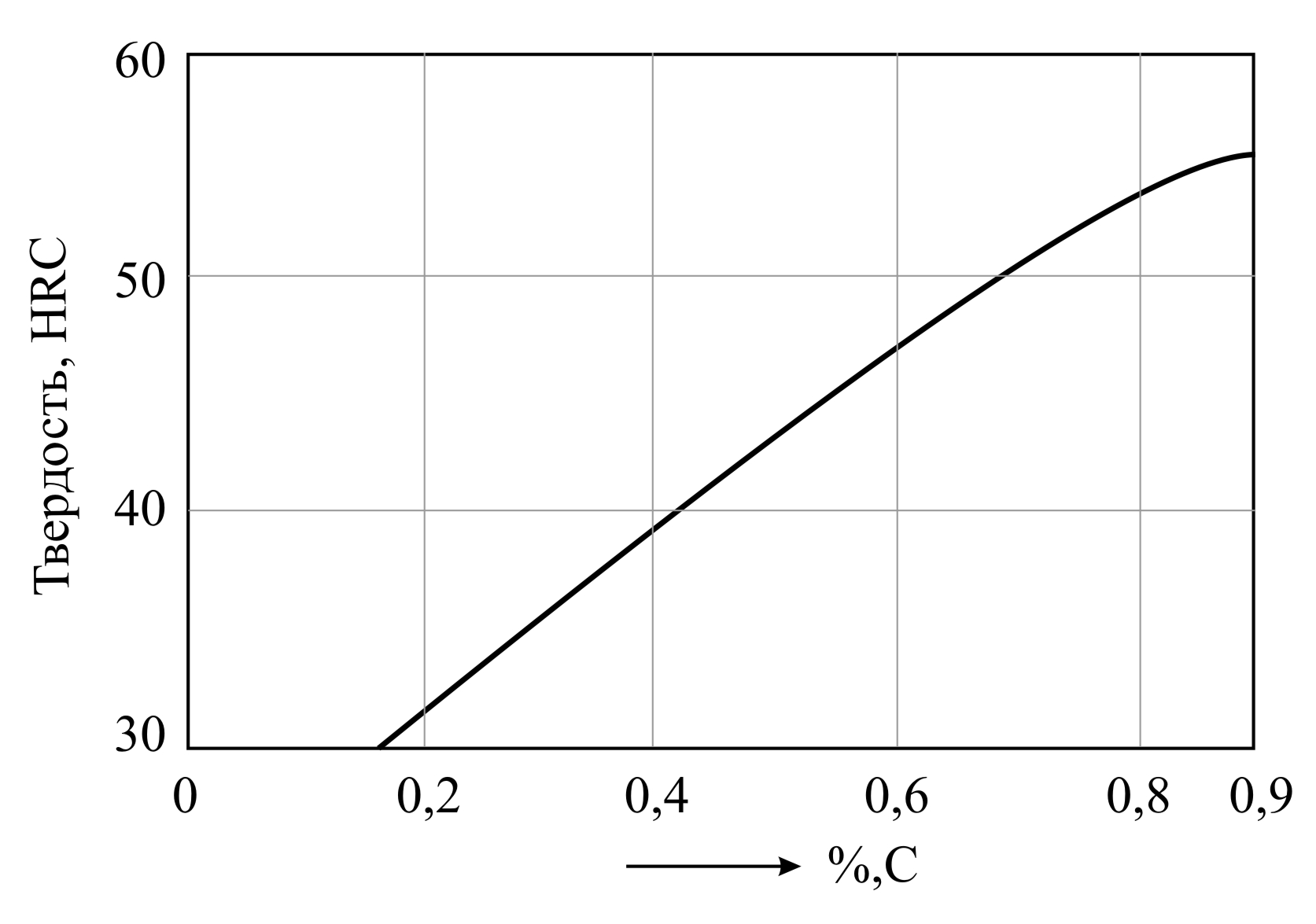

3. По графику на рисунке 9 определить твердость полумартенситной структуры сталей. Используя значения твердости полумартенситной структуры, по кривой прокаливаемости определить расстояние от торца до зоны, соответствующей полумартенситной структуре (h). Результаты занести в таблицу 24.

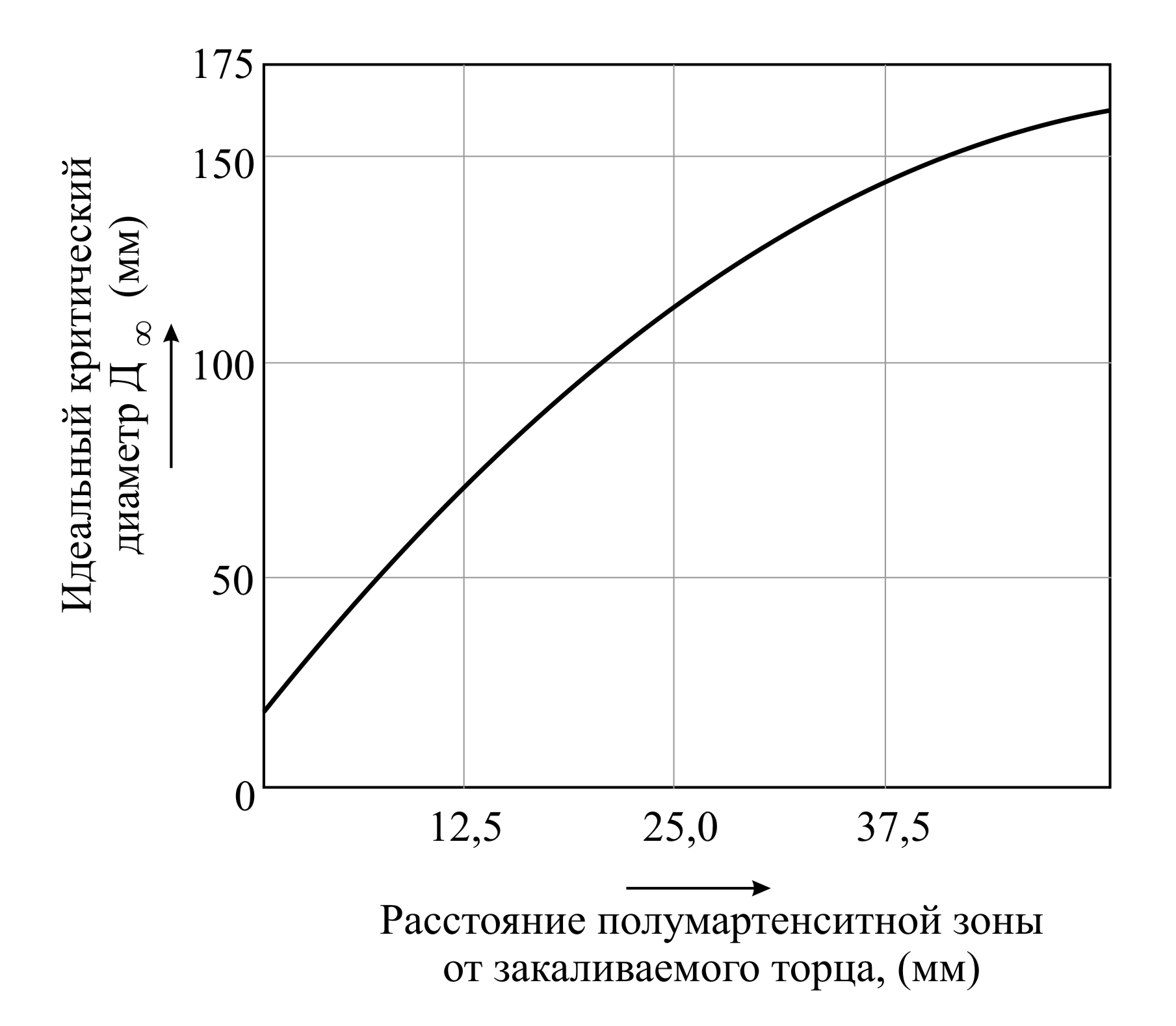

4. По графику на рисунке 10 определить Д и результаты занести в таблицу 24.

5. По номограмме на рисунке 11, используя кривую с коэффициентом 0,2 (закалка в масле), определить ДКР. Результаты занести в таблицу 24.

6. Обосновать полученные результаты

Таблица 21

Марка стали |

Средний химический состав, % |

Режим обработки |

|||||

Cr |

Mn |

Si |

Ni |

Mo |

Другие элементы |

||

40ХА |

|

|

|

|

|

|

|

30ХГСА |

|

|

|

|

|

|

|

40ХНМА |

|

|

|

|

|

|

|

Таблица 23

Марка стали |

Твердость (HRC) на расстоянии от торца, мм |

||||||||||||||||||

1,5 |

3 |

4,5 |

6 |

7,5 |

9 |

10,5 |

12 |

13,5 |

15 |

16,5 |

18 |

19,5 |

21 |

22,5 |

24 |

25,5 |

27 |

28,5 |

|

40ХА |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30ХГСА |

- |

|

- |

|

- |

|

- |

|

- |

|

- |

|

- |

|

- |

|

|

|

|

40ХНМА |

- |

|

- |

|

- |

|

- |

|

- |

|

- |

|

- |

|

|

|

|

|

|

Таблица 24

Марка стали |

Твердость (HRC) полумартенситной зоны |

h, мм |

Д, мм |

ДКР, мм |

40ХА |

|

|

|

|

30ХГСА |

|

|

|

|

40ХНМА |

|

|

|

|

|

||||

Рис. 9. Твердость полумартенситной зоны в зависимостиот содержания углерода в стали |

||||

|

||||

Рис. 10. Идеальный критический диаметр в зависимости от глубины прокаливаемости |

||||

|

||||

Рис. 11. Номограмма Блантера для определения прокаливаемости сталей |

||||

Вывод:

Лабораторная работа №16

«Структура титана и его сплавов»

Цель работы:

Теоретическая часть

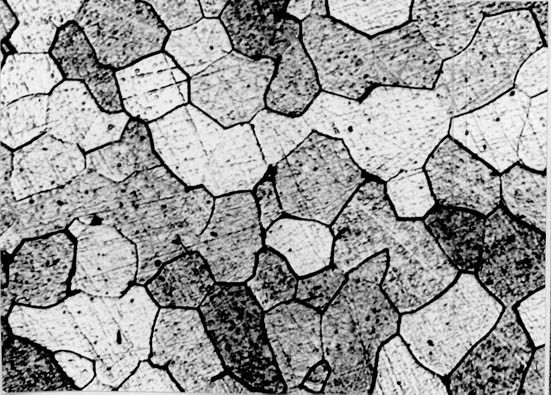

|

микроструктура чистого титана |

|||

микроструктура мартенсита закаленного титана |

||||

микроструктура титана с 0,2%Н |

||||

микроструктура газонасыщенного альфированного слоя в титане |

||||

|

||||

|

||||

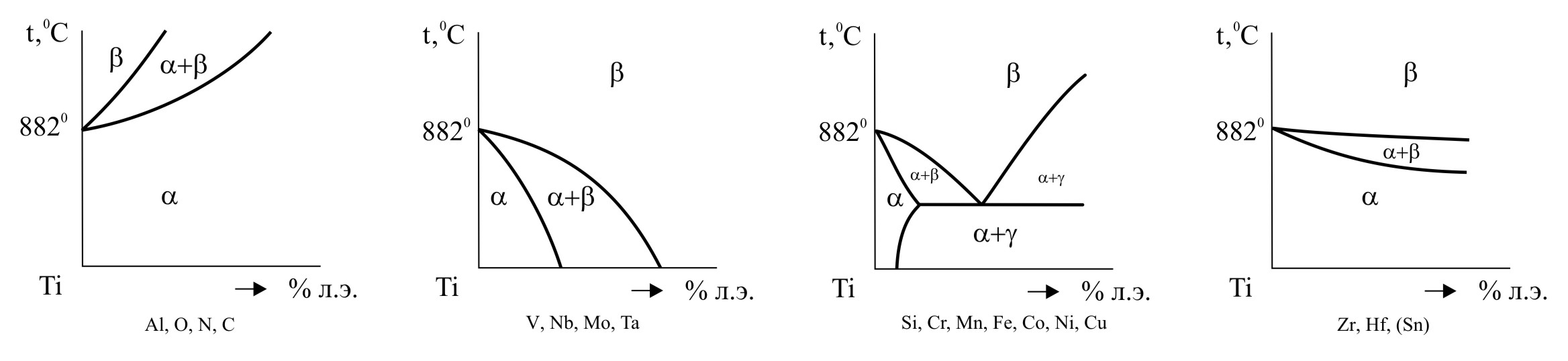

- стабилизаторы |

- стабилизаторы изоморфные |

- стабилизаторы эвтектоидообразующие |

нейтральные элементы |

|

|

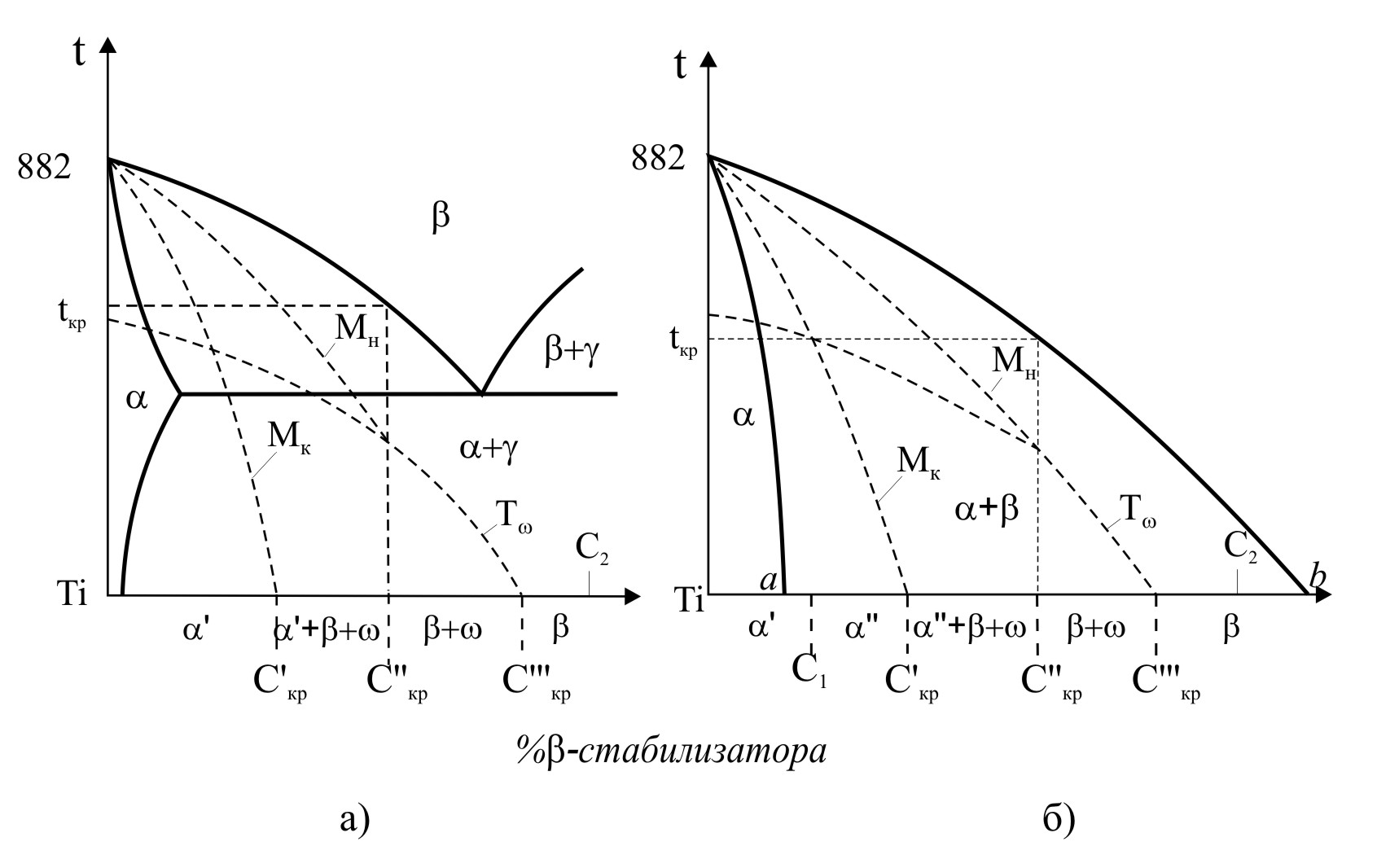

Рис. 12 Схема образования метастабильных фаз в сплавах титана с эвтектоидообразующими (а) и изоморфными (б) -стабилизаторами после закалки с температур -области. |

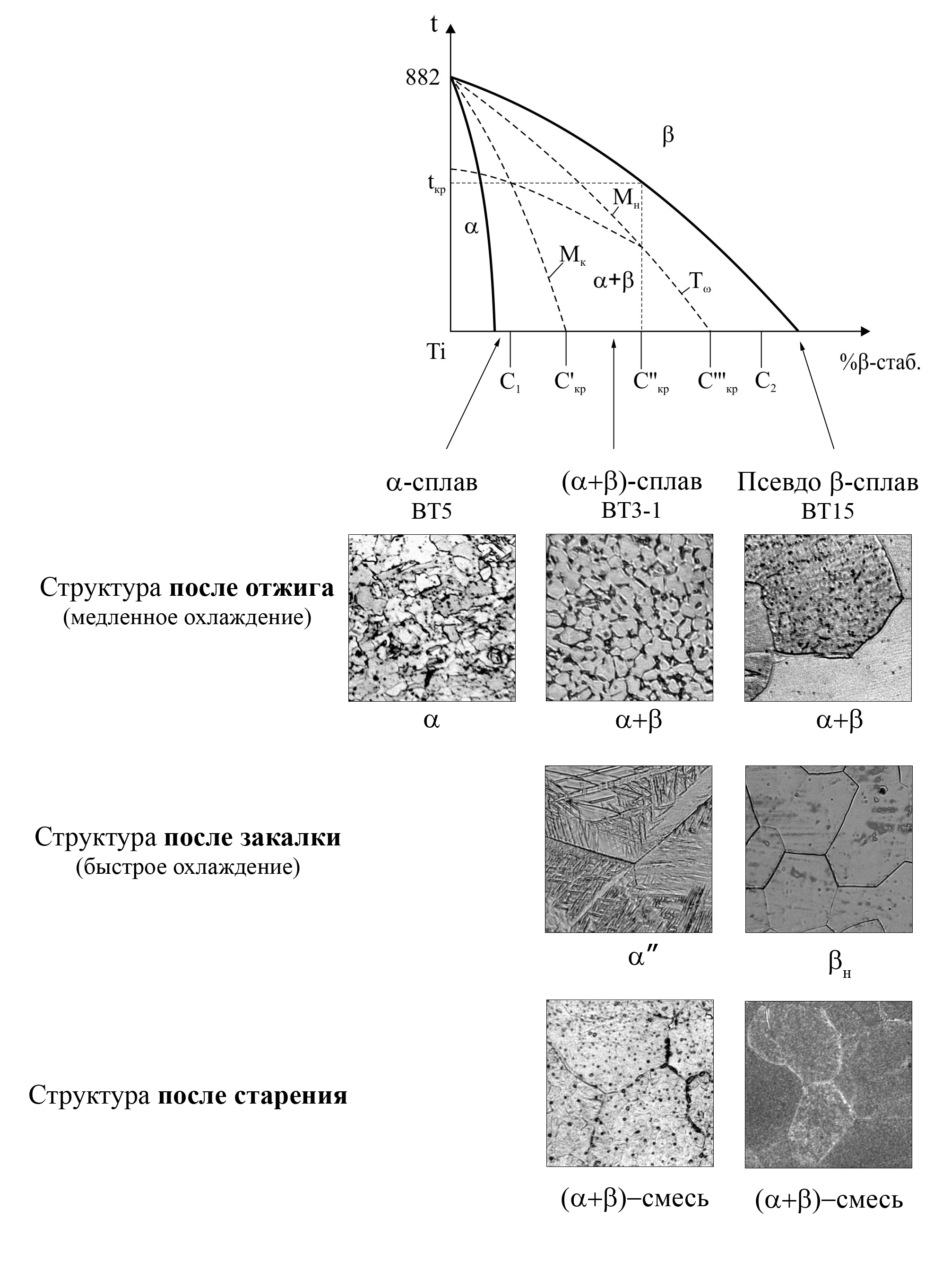

Таблица 25

Химический состав и структура промышленных титановых сплавов

Класс |

Сплав |

Содержание легирующих элементов, % |

стаб., % |

Структура |

||||||||

Al |

Mo |

Cr |

V |

Fe |

Si |

Nb |

отжиг |

закалка |

старение |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 13. Структура промышленных титановых сплавов после разных видов обработок |

Практическая часть

Задание 27. По данным таблицы 26 для титанового сплава ВТ3-1 построить графики зависимости механических свойств от температуры старения. Обосновать полученный вид кривых. По графикам определить оптимальную температуру старения для сплава.

Таблица 26

Мех. свойства после закалки с 960С |

Механические свойства после старения при температурах, С |

||||||

350 |

400 |

450 |

500 |

550 |

600 |

||

σв,МПа |

|

|

|

|

|

|

|

δ,% |

|

|

|

|

|

|

|

Вывод: