- •Глава 2. Характеристика способа литья по выплавляемым моделям.

- •Технологический процесс изготовления отливок в единые гипсовые смеси (эстрих-процесс)

- •Глава 3. Пресс-формы для изготовления моделей

- •3.1. Классификация пресс-форм по материалу, способу изготовления и заполнению.

- •3.2. Материалы для пресс-форм

- •3.3. Изготовление пресс-форм

- •3.4. Изготовление моделей.

- •3.5. Изготовление литейных форм

- •3.6. Приготовление составов огнеупорного покрытия

- •3.7. Формовка

- •3.8. Прокаливание форм

- •Глава 4 материалы и оборудование для единой смеси в художественном литье

- •4.1. Материалы формы

- •4.2. Огнеупорные наполнители

- •4.3. Изготовление литейных форм из гипсовых огнеупорных смесей

- •4.4. Изменение размеров гипсовых форм при затвердевании и охлаждении

- •4.5. Режимы прокаливания гипсовых форм

- •4.6.Технологические операции при изготовлении гипсовых форм

- •Глава 5 плавка металла и заливка форм

- •5.1. Расплавление металла

- •5.2. Плавка бронз и латуней

- •5.3. Заливка форм

- •5.4. Заполнение форм под давлением пара

- •Глава 6 литейные установки и устройства

- •6.1. Простейшая центробежная литейная установка

- •6.2. Центробежная литейная установка с приводом от пружины

- •6.3. Вакуумные литейные установки для мелких и ювелирных отливок

- •6.4. Газовые и бензиновые горелки для плавки металла

- •Глава 7 составление и расчет шихты

- •Глава 8 выбивка и очистка отливок

- •8.2. Удаление литников малых отливок

- •8.3. Проверка качества художественных отливок

- •Глава 9 отделка орнаментных художественных изделий

- •Глава 10 литье ювелирных отливок

- •10.9 Крапанная закрепка камней в резиновых пресс-формах

- •Глава 11 обработка поверхности ювелирных отливок

- •Глава 12. Дефекты ювелирных отливок и их устранение

- •Глава 13 проектирование отливок

- •Глава 14 литье в керамические формы (шоу-процесс)

- •Глава 15 литье в резиновые формы (микролитье)/5/

- •Глава 16 литье по газифицируемым моделям

- •Глава 17 Литьё в магнитные формы

- •Глава 18 вакуумная формовка

- •Глава 19 литье в песчано-глинистые смеси (литьё в землю)

- •Глава 20

- •Глава 21 литье в постоянные формы

- •21.1 Литье в кокиль

- •21.2 Литье под давлением

- •21.3 Литье по моделям, полученным методом лазерной стереолитографии

- •Глава 23 техника безопасности

Глава 21 литье в постоянные формы

При изготовлении художественных отливок различными способами литья выявляется такая закономерность: сложнопрофильное литье получают в разовые формы, а достаточно простые по своей конфигурации отливки отливаются в постоянных формах. В основном это происходит потому, что большинство художественных отливок сложного профиля извлечь из постоянной формы либо затруднительно, либо невозможно. Второй причиной, ограничивающей применение постоянных форм (кокилей, пресс-форм), является процесс их изготовления, достаточно трудоемкий и длительный. Кроме того, стойкость металлических форм при литье черных и цветных сплавов, температура плавления которых больше 750 °C, не превышает 200—400 циклов теплосмен. Поэтому в кокили и пресс-формы для литья под давлением отливают сплавы на алюминиевой основе (силумины) и легкоплавкие сплавы.

Из всего сказанного следует, что для большинства художественных отливок литье в постоянные металлические формы малоперспективно. Тем не менее литейщики, специализирующиеся в области прикладного искусства, должны иметь представление и об этих технологиях, поскольку нельзя исключить возможность того, что при определенных условиях они найдут применение.

21.1 Литье в кокиль

Металлические формы (кокили) используются многократно, что значительно облегчает, упрощает и ускоряет процесс получения отливок с хорошей поверхностью.

Суть процесса состоит в подготовке кокиля (разогрев, окрашивание, сборка), его заливке металлом и извлечении отливки после ее затвердевания.

Встречаются кокили различных конструкций (рис.21.1.1). Наиболее простой кокиль — вытряхной (а), его используют для односторонних отливок типа плит. Он может быть открытым, т. е. состоять из одной части, или при необходимости получения ровной обратной стороны — из двух половин.

Рис. 21.1.1.Типы кокилей: а — вытряхной; б — с книжным разъемом;

в — с вертикальным разъемом для выплеска; г — комбинированный многогнездный с песчаными стержнями./3/

Отливки, имеющие форму тел вращения (ручки, колонки и т. д.), часто выполняют в кокиле с вертикальным разъемом, раскрывающимся наподобие книги (б). Кокили с вертикальным разъемом часто применяют для получения полых отливок (в). При этом в кокиль заливают металл, делают выдержку до образования корочки (оболочки), затем остальной жидкий металл сливают (выплескивают).

При отливке мелких деталей находят применение многогнездные кокили (г). Их изготовляют с песчаными стержнями и с таким же стержнем, формирующим стояк и литниковую воронку. Это делают для того, чтобы при заливке тонкостенных отливок с протяженной литниковой системой металл не охлаждался и не терял своей жидкотекучести.

В кокильном литье использует литниковые системы с подводом сверху, сифоном и т.д., щелевые литники. (Рис.21.1.1). Площадь питателя рассчитывают по формуле:

Н – расчётный статический напор (рис.21.1.2)

Рис. 21.1.2. К расчёту стати-

ческого напора

Магниевые сплавы:

Fпит : Fл.ход : Fст. = 1 : 0,7 : 0,3

Медные сплавы: Fпит : Fл.ход : Fст. = 1 : 2,5 : 3,5

Тепловой режим кокиля

При работе кокиль должен иметь оптимальную температуру.

Подогрев улучшает качество отливок (недолив, трещины); предупреждает отбел в чугунных отливках; удлиняет срок эксплуатации кокиля (тепловой удар); предупреждает образования газовых раковин и соблюдение правил техники безопасности (конденсация влаги).Перегрев кокиля недопустим, т.к в утолщенных местах отливок может появиться усадочная раковина или пористость. Кроме того снижается стойкость кокиля и снижается производительность (увеличение времени охлаждения).

Температурный режим подбирают таким образом, чтобы охлаждение кокиля компенсировало приход тепла от заливаемого металла, который в свою очередь определяется ритмом работы. Режим кокиля зависит:

от материала кокиля;

материала краски и ее толщины;

от материала заливаемого сплава;

от конфигурации отливки (тонко- или толстостенная отливка).

Для нагрева используют электричество или газ. Окончательный разогрев - жидкий металл.

Охлаждение интенсифицируют ребристой поверхностью кокиля, воздушным и водяным охлаждением.

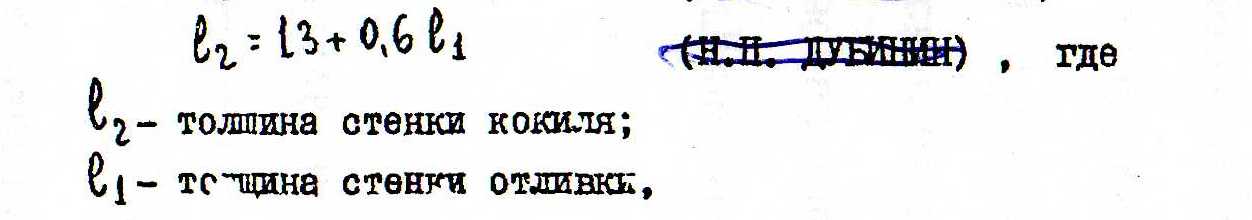

Толщина кокиля определяется в основном эмпирическим способом из условий достаточной механической прочности. Формула для расчета толщины кокиля

В ремя

выдержки отливки в кокиле определяют

с учетом тепловых взаимодействий

между отливкой и формой.

Формула для расчета:

ремя

выдержки отливки в кокиле определяют

с учетом тепловых взаимодействий

между отливкой и формой.

Формула для расчета:

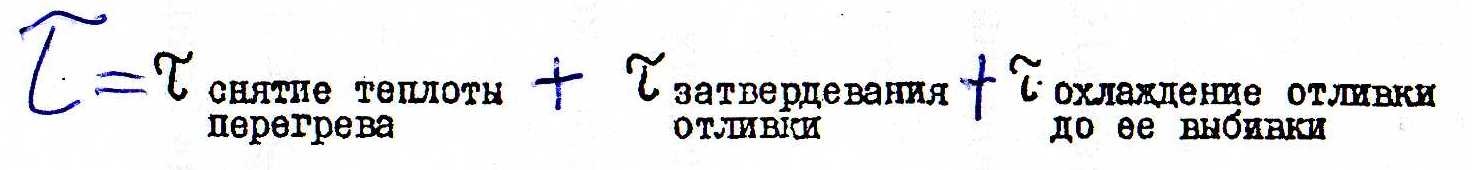

τ - общее время охлаждения отливки в кокиле;

Кокили изготавливают из различных сплавов: чугун, сталь, медь, алюминий Для соблюдения теплового режима алюминиевые кокили анодируют(анодированные кокили).

Основной причиной выхода из строя кокиля следует считать термический разгар (сетка разгара). Механизм образования разгара. На первой стадии под воздействием термонагрузок в металле возникают напряжения, приводящие к микротрещинам. На второй стадии из-за окисления металла и прохождения в них разовых превращений в микротрещинах появляются оксиды и размеры трещин уменьшаются, что приводит к еще большим напряжениям в металле. На третьей стадии из трещин выкрашиваются оксиды, а поверхность трещин продолжает окисляться (газовая и интердендритная коррозия). Размер трещин увеличивается, что сказывается на качестве поверхности отливок и ресурсе кокиля. Средняя стойкость кокилей составляет (табл.21.1.1)

Таблица 21.1.1

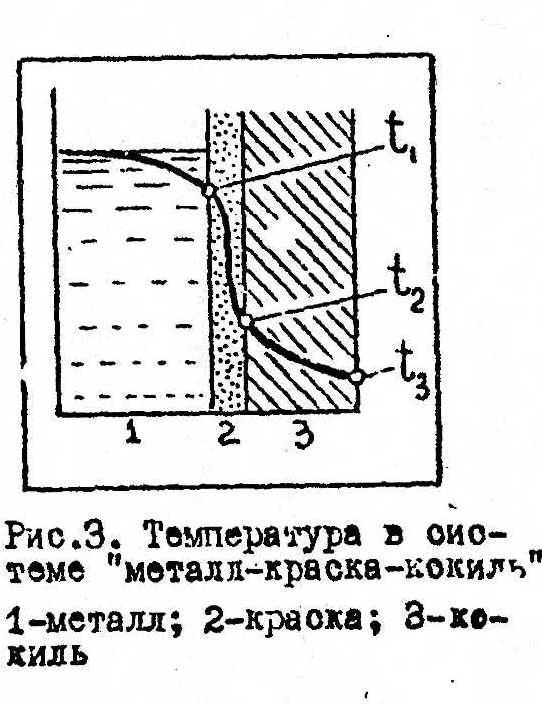

Для предотвращения пригара металла к материалу кокиля и для регулировки теплопередачи кокили красят. Благодаря меньшей, по сравнению с металлом теплопроводностью, уменьшается скорость отвода тепла " q" от жидкого металла (Рис. 21.1.3).

Рис. 21.1.3. Температура в системе «металл-краска-кокиль»:

1-металл, 2-краска, 3-кокиль.

Изменяя состав облицовки (ее теплопровод ность) и ее толщину, можно регулировать скорость охлаждения металла отливки.

Краски состоят из связующих (жидкое стекло,глина, лигносульфанаты,) активаторов (КМnО₄, К₂Cl₂О7, H₃BO₃,) и огнеупорного порошка (пылевидный кварц, оксиды магния, циркония тальк, графит и т.д.). Выбор краски определяется материалом и конфигурацией отливки.