- •1. Технологический анализ чертежа.

- •2. Выбор способа получения заготовки.

- •4. Определение количества ступеней обработки каждой поверхности.

- •5. Определение последовательности обработки поверхности.

- •6. Разбивка технологического процесса на этапы.

- •7. Выбор оборудования.

- •8.Формирование маршрутной технологии.

7. Выбор оборудования.

Является важным этапом проектирования техпроцесса, так как определяет затраты на изготовление детали, а также надежность проектирования техпроцесса и качество детали.

Оборудование выбирается по типу размера, по точности, по количеству инструментов и по другим условиям, в том числе условие программы выпуска.

Условно все оборудование можно разбить на 5 групп:

универсальное оборудование (токарно-винторезный, универсально-фрезерный)

универсальное оборудование повышенной производительности 9токарно-револьверный станок, токарный автомат)

специальные станки (зубофрезерный, зубодолбежный)

специализированные станки (агрегатный станок, многошпиндельные автоматы)

многоинструментальные станки (токарные, фрезерные с ЧПУ)

8.Формирование маршрутной технологии.

С учетом всех рассмотренных этапов формируется маршрутный техпроцесс. При этом закладывается принцип концентрации операций или принцип дифференциации операции. Концентрация операций имеет следующие преимущества:

сокращается цикл обработки и уменьшается незавершенное производство

сокращается номенклатура технологической оснастки, так как уменьшается количество операций

повышается точность обработки, так как уменьшается количество установок заготовок

Концентрация операций может достигаться за счет организационных мероприятий. Объединение нескольких простых операций в одну за счет использования высококвалифицированных рабочих-универсалов. Концентрация операций может быть механической за счет использования многопозиционной оснастки, многопозиционных станков.

Концентрация операций может быть технологическая за счет замены нескольких простых переходов одним сложным (многоинструментальная наладка).

Принцип дифференциации операции имеет следующие преимущества:

гибкость технологического процесса

возможность проводить обработку на оптимальных режимах

возможность использования рабочих низкой квалификации

В настоящее время в производстве проявляются тенденции к разработке интегрированных технологических процессов с минимальным числом операций и с использованием высокопроизводительного оборудования с широкими возможностями.

Выбор баз.

Выбор баз является важнейшим этапом разработки оптимального технологического процесса, так как от выбора баз зависит производительность обработки, возможность надежного закрепления, возможность обработки при автоматическом выдерживании размеров, возможность достижения высокой точности геометрических параметров.

При выборе баз необходимо выполнять следующие правила:

для непосредственного выдерживания конструкторских размеров и обеспечения их высокой точности необходимо совмещать на заключительных операциях конструкторские базы с исходными

для обеспечения автоматического выдерживания операционных размеров необходимо совмещать 1 исходную базу с установочной базой

Обобщением 1 и 2 правил является условие совмещения конструкторской, установочной и первой исходной баз.

Первой исходной базой называется поверхность, относительно которой задан операционный размер и которая обработана в предыдущей операции

Вторая, третья и т.д. исходные базы – это поверхности, относительно которых заданы операционные размеры в технологической документации и которые обрабатываются в данной операции.

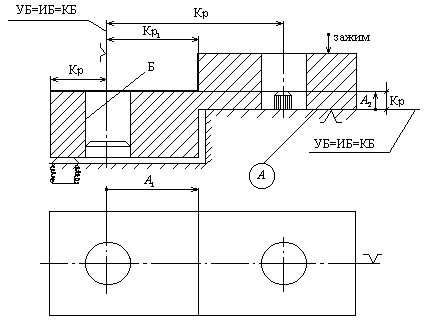

КБ – конструкторская база

ИБ – исходная база

УБ – установочная база

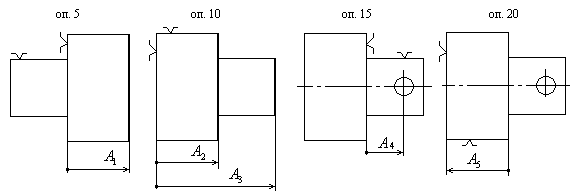

В соответствии с требованиями чертежа при фрезеровании паза необходимо обеспечить точность размера В. При обработке по варианту I выполняется 1 правило, но не выполняется 2. Поэтому невозможно работать по настройке.

При обработке по варианту II выполняется 2 правило, установочная база совмещена с исходной, но не выполняется 1 правило. Поэтому может быть необеспечена точность размера В (брак).

III вариант – выполняются 1 и 2 правила, но используется более сложная технологическая оснастка.

IV вариант - выполняются 1 и 2 правила, но введена дополнительная обработка верхнего торца.

Если невозможно одновременно выдержать 1 и 2 правила, т.е. совместить исходную базу с конструкторской, то необходимо выполнять требования использования постоянной технологической базы.

Так как в операции 10 для реализации 1 и 2 правил необходимо использовать в качестве УБ поверхность 1 и при этом получается сложная оснастка, то сохраняем постоянную технологическую базу поверхность 2. В операции 10 нельзя использовать в качестве УБ поверхность № (на этот размер влияет размер 4).

При выборе баз необходимо обеспечить малозвенность размерных цепей. Для этого поверхности должны обрабатываться как технологически связанные.

Если одна из поверхностей является для другой поверхности ИБ на всем протяжении техпроцесса, то такие поверхности являются технологически связанными.

При выборе черновых баз необходимо обеспечить возможность точного и надежного закрепления, а также возможность обработки в 1 операции поверхностей, которые в дальнейшем могут использоваться в качестве баз.

Черновые базы могут использоваться только один раз в первой операции.

Если у детали часть поверхностей остается необработанной. То в качестве черновых баз должны использоваться эти поверхности.

Технологические размерные расчеты.

Размерные цепи. Основные понятия.

Размерной цепью называется совокупность размеров, образующих замкнутый контур и использующихся для поставленных задач. Сумма всех размеров цепи равна нулю.

Размерные цепи могут быть конструкторские (используются для расчета параметров) и технологические (используются для расчета операционных размеров).

В размерную цепь входят размеры двух видов: составляющие размеры и один размер замыкающий. Замыкающим размером (звеном) называется размер, который непосредственно не выдерживается при обработке, а получается в результате выдерживания остальных составляющих размеров.

В размерной цепи может быть только один замыкающий размер. В качестве такого размера может выступать или припуск, или конструкторский размер.

При решении размерных цепей выбирается такая последовательность, при которой в цепи есть только один неизвестный составляющий размер. Этот размер называется настроечным размером (звеном) и при решении цепи определяется его величина.

Размеры, при увеличении которых величина

замыкающего звена возрастает, называются

увеличивающими.

![]()

Размеры, при увеличении которых величина

замыкающего звена уменьшается, называются

уменьшающими.

![]()

С помощью технологических размерных цепей решается прямая (проектная) задача, т.е. рассчитываются неизвестные операционные размеры в соответствии с требованиями чертежа детали. И решается обратная задача (проверочная) для действующей технологии проводится проверка по величинам замыкающих звеньев.

Размерные цепи решаются различными методами. Мы будем использовать и изучать только метод расчета по max и min. Расчет проводится в следующей последовательности:

записывается размерная цепь как сумма

![]()

![]() - замыкающая

- замыкающая

решаем размерную цепь относительно замыкающего звена

![]()

записываем max и min значение замыкающего звена

![]()

![]()

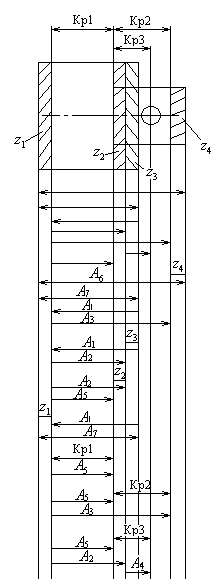

Порядок составления и выявления технологических размерных цепей.

Для составления размерных цепей

необходимо иметь чертеж детали с

конструкторскими размерами. Необходимо

иметь конфигурацию заготовки с размерами

(![]() )

в виде стрелок (без цифр). Необходимо

иметь маршрутный технологический

процесс с операционными размерами в

виде стрелок.

)

в виде стрелок (без цифр). Необходимо

иметь маршрутный технологический

процесс с операционными размерами в

виде стрелок.

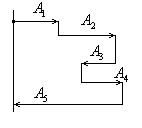

Составляется комплексная размерная схема. Для этого вычерчивается готовая деталь, проставляются конструкторские линейные размеры. По маршрутному технологическому процессу к готовой детали подрисовываются все снимаемые припуски. Проставляются все операционные размеры в соответствии с последовательностью обработки по маршрутной технологии.

Технология производства ВРД.

КР – конструкторский размер

Комплексная размерная схема.

![]()

![]() - припуски

- припуски

Порядок выявления цепи.

Выбираем одно из замыкающих звеньев (припуск или конструкторский размер) и смотрим, какие операционные размеры, которые примыкают к правому концу замыкающего звена, и замыкаем цепь по кратчайшему пути.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Правила выбора операционного допуска.

операционный допуск должен выбираться в соответствии со среднеэкономической точностью обработки. Среднеэкономической точностью является такая точность, которая может быть достигнута при средних затратах, соизмеримых с другими методами обработки. Пределом по точности размеров для выбранного метода является технически достижимая точность.

на заключительных этапах техпроцесса при обеспечении размеров по пробным проходам (например, шлифование) операционный допуск выбирается в соответствии с запуском, заданным конструктором. В остальных случаях по 1 правилу.

операционный допуск проставляется «в тело» детали.

если обрабатываемая поверхность используется в дальнейшем в качестве базы, то допуск на размер определяется с учетом необходимой точности базирования.

если данный размер влияет на точность других размеров, то допуск определяется на основе решения размерных цепей. Пределом является технически достижимая точность.

при обработке отверстий координаты осей проставляются по симметричной схеме. Величина допуска определяется в соответствии с правилом 1 или 5.

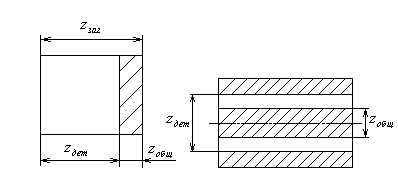

Припуски на обработку.

Припуск может быть общим и операционным.

![]()

![]()

Операционные припуски могут иметь следующие значения:

![]() - номинальное

- номинальное

![]() - минимальное

- минимальное

![]() - максимальное

- максимальное

![]() - среднее

- среднее

Из четырех значений припуска основным является min припуск. Это слой металла, снятие которого с поверхности гарантирует получение качественной детали.

![]()

![]()

![]()

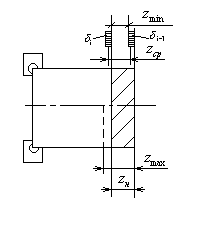

Методы определения операционных припусков.

расчетно-аналитический метод.

При расчете операционных размеров в качестве основы закладывается min значение припуска, которое берется и таблиц.

![]()

![]()

![]() - дефектный слой от предыдущей обработки

- дефектный слой от предыдущей обработки

![]() - составляющая, учитывающая неравномерность

припуска

- составляющая, учитывающая неравномерность

припуска

![]() - шероховатость

- шероховатость

![]() - глубина измененного слоя

- глубина измененного слоя

Составляющая может включать погрешность формы (конусность, перпендикулярность), погрешность установки на предыдущей операции, на выполняемой операции и других составляющих.

Необходимо анализировать технологический процесс и выявлять эти составляющие.

нормативный метод определения припусков.

В практике разработки технологических процессов широко применяется нормативный метод назначения припусков. Имеются отраслевые нормы, в которых задаются значения припусков по видам обработки для некоторых усредненных условий выполнения техпроцесса. Этот метод имеет преимущества, заключающиеся в том, что, назначив количество этапов обработки можно рассчитать размеры заготовки, не имея техпроцесса, что позволяет существенно сократить производственный цикл освоения изделия.

Нормативный метод имеет существенный недостаток, заключающийся в том, что припуски могут оказаться завышенными (при этом возрастут производственные затраты) или заниженными. В этом случае возможность появления брака, снижается устойчивость техпроцесса.

Последовательность решения:

1).

![]()

![]()

![]()

![]()

2).

![]()

![]()

Если условие (проверочное) выполняется, то продолжаем решение размерной цепи. Если условие не выполняется, то можем принять операционные допуски на уровне технически достижимой точности.

![]()

![]()

![]()

![]()

Базирование заготовок.

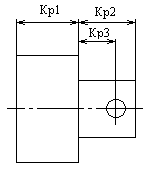

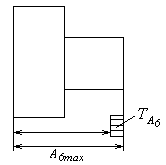

Для того, чтобы обеспечить выполнение размеров, заданных конструктором, в качестве установочной плоскости выбираем поверхность Б. При этом заготовка лишается трех ступеней свободы. Установочная база совмещается с измерительной и конструкторской базами, что позволяет производить обработку при автоматическом выдерживании размера А2 и обеспечивает непосредственное выдерживание КР.

Цилиндрический укороченный палец устанавливается в отверстие Б, так как КР1 задан от оси этого отверстия. При этом совмещается УБ, КБ и Б. Можно проводить обработку при автоматическом выдерживании размера А1, а КР1 выдерживать непосредственно. Для компенсации условия резания должен применяться подводимый упор.

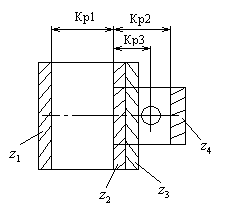

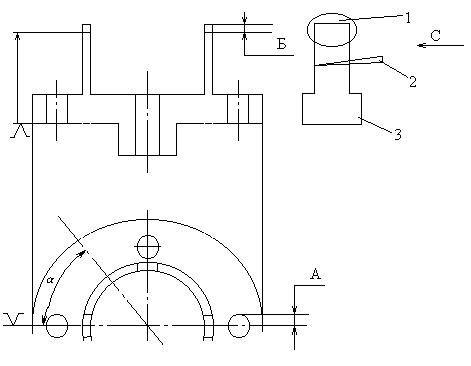

Приспособление для токарных станков.

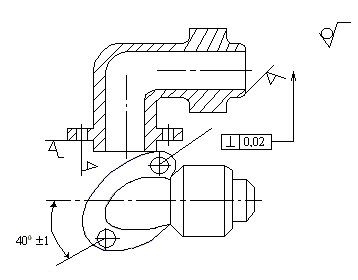

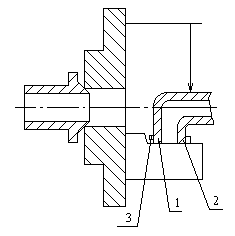

При обеспечении высоких требований на взаимное расположение резьбового и фланцевого штуцерования, обработка проводится в следующей последовательности: обрабатывается фланец, штуцер и его поверхности используются в качестве базовых при токарной обработке резьбового штуцера. При этом должно использоваться специальное приспособление, позволяющее с высокой точностью совмещать ось вращения шпинделя станка с осью вращения обрабатывающей поверхности на резьбовом штуцере. Заготовка базируется по плоскости фланца (поверхность 3), центрирующие буртики (2) и одному из крепежных отверстий во фланце (используется срезанный палец).

Приспособление к фрезерному станку (расточному).

Приспособление для фрезерных станков часто предусматривается. Элементы для настройки фрезы на размеры, инструментальные установки по габаритной площадке с помощью щупов 2.

Приспособление для сверлильных станков (кондукторы).

Для обеспечения точного положения осей отверстия при уменьшении увода оси инструмента. Отверстия в авиационных деталях обрабатываются с использованием специальной оснастки. Основные элементы кондуктора: кондукторная плита и кондукторная втулка. Точность расположения осей отверстий заложена в кондукторной плите и все имеющиеся поверхности являются постоянными. А смещение осей отверстий относительно оси детали определяется точностью центрирования кондукторной плитой.

Методы обработки поверхностей.

Электрохимическая обработка (ЭХО).

Метод ЭХО был открыт в 1928 году. Он основан на том, что при прохождении электрического тока в системе металл – электролит внутри металла носители тока являются электронами, а в электролите носители тока являются положительно заряженными ионами, поэтому на границе металл – электролит должны протекать реакции, связанные с ионизацией металла на аноде (атом отдает ион) и восстановлением положительных ионов электролита на катоде.

Обработка заготовки происходит одновременно по всей поверхности, напряжение между электродами 12024 Вольта, расстояние при обработке при постоянном токе 0,5 мм, при обработке с импульсным источником питания 0,1 мм. Через межэлектродный зазор прокачивается электролит со скоростью 10-30 м/с, плотность тока от 10-100 Ампер/см2.

Достоинства метода:

возможность обработки поверхности любой сложности для любых трудно обрабатываемых материалов.

отсутствие износа электрода-инструмента.

при обработке отсутствует тепловое и силовое воздействие на поверхность деталь, поэтому обеспечивается высокое качество поверхностного слоя и высокий ресурс детали.

Недостатки метода:

высокие энергозатраты

коррозионно-активная среда

сложное оборудование

значительная экологическая опасность и пожароопасность

ЭХО применяется при обработке сложнопрофильных поверхностей деталей ГТД. Например: формообразовательные профили пера лопаток, компрессора и турбины, обработка форсуночной головки или плиты, прошивка отверстий в любой форме в трудно обрабатываемых материалах.

Технологические возможности:

Точность 0,2-0,3

Скорость обработки

![]() 0,5

мм/мин

0,5

мм/мин

Шероховатость

![]() 0,32-1,25 мм

0,32-1,25 мм

Ультразвуковая обработка (УЗО).

УЗО используется в двигателестроении при промывке деталей и систем двигателя, а также при нарезке резьбы трудно обрабатываемых материалов.

Ультразвуковые колебания с частотами 15-20 тысяч Гц, с амплитудами порядка 0,1мм формируются в специальных преобразователях, в которых используется магнитострикционный или пьезотентр. эффект.

Установка имеет … источника электрических сигналов, высокочастотных 10-11 и магнитострикционный преобразователь (изменение размера в магнитном поле).

Концентраты увеличивают амплитудные колебания инструмента.

При нарезании резьбы метчик закреплен на концентраторе и совершает колебания вдоль оси отверстия, при этом момент резания снижается в 10 раз. При промывке преобразователь устанавливается на дне промывочной ванны и ультразвуковые колебания совершает промывочной жидкостью.

Электроэрозионная обработка (ЭЭО).

ЭЭО осуществляется на специальных станках, имеющих импульсный источник питания и систему подачи электрода-инструмента, а также автоматического поддержания межэлектродного зазора. Обработка проводится в электрической жидкости. Съем металла осуществляется за счет пробоя межэлектродного промежутка и возникновения искрового разряда. При этом поверхность электродов расплавляется, и расплавленный металл выбрасывается в диэлектрическую жидкость.

Достоинство метода: возможность обработки материала, имеющего любую твердость (электропроводящий), возможность обработки поверхностей с любой сложной формой.

Недостатки метода: высокая энергоемкость, износ электрода-инструмента, недостаточное количество поверхностного слоя.

Электроэрозионные станки могут иметь источник питания на основе машинного генератора и батареи конденсаторов.

Второй тип станков – используются специальные импульсные генераторы, в которых можно регулировать все электрические характеристики.

Использование таких генераторов позволяет осуществлять более эффективную обработку.

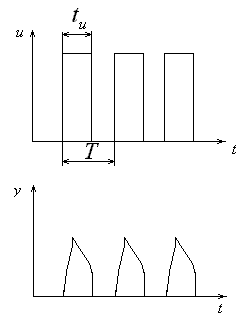

![]()

q – скважность

Т – период

tи - длительность импульса (10-1…10-7секунды)

![]()

![]()

![]() - мощность

- мощность

![]() - энергия

- энергия

![]() - напряжение (80…200В)

- напряжение (80…200В)

![]() - сила тока (5…500А)

- сила тока (5…500А)

Физические основы процесса.

Обработка проводится при зазорах

0,05…0,15 мм, поэтому в межэлектродном

промежутке возникает высокая напряженность

электрического поля

![]() и происходит пробой промежутка, так как

в диэлектрической жидкости всегда есть

свободные электроны. Они начинают

двигаться к аноду, происходит ионизация

диэлектрической жидкости и ее разогрев,

процесс развивается лавинообразно,

образуется канал проводимости с t0

до 400000. Поверхности электродов

нагреваются до t0

=100000, металл расплавляется,

испаряется и выбрасывается в жидкость.

При этом на поверхности образуется

лунка, при следующем импульсе лунки

образуются в других точках. Поверхность

формируется как совокупность случайно

распределенных лунок на поверхности

электрода. Если импульсы имеют малую

длительность

и происходит пробой промежутка, так как

в диэлектрической жидкости всегда есть

свободные электроны. Они начинают

двигаться к аноду, происходит ионизация

диэлектрической жидкости и ее разогрев,

процесс развивается лавинообразно,

образуется канал проводимости с t0

до 400000. Поверхности электродов

нагреваются до t0

=100000, металл расплавляется,

испаряется и выбрасывается в жидкость.

При этом на поверхности образуется

лунка, при следующем импульсе лунки

образуются в других точках. Поверхность

формируется как совокупность случайно

распределенных лунок на поверхности

электрода. Если импульсы имеют малую

длительность

![]() ,

то тяжелые положительные ионы не успевают

получить высокую скорость, поэтому

имеют малую энергию и слабо воздействуют

на поверхность. В этом случае к заготовке

подключается положительный полюс

источника (обработка на прямой полярности).

Этот режим обработки называется

электроискровым. При большой длительности

импульса

,

то тяжелые положительные ионы не успевают

получить высокую скорость, поэтому

имеют малую энергию и слабо воздействуют

на поверхность. В этом случае к заготовке

подключается положительный полюс

источника (обработка на прямой полярности).

Этот режим обработки называется

электроискровым. При большой длительности

импульса

![]() положительные ионы успевают разогнаться,

они имеют большую массу и эффективно

разрушают поверхность. При таких

длительностях заготовка подключается

к отрицательному электроду (обработка

на обратной полярности). Этот режим

называется электроимпульсным.

положительные ионы успевают разогнаться,

они имеют большую массу и эффективно

разрушают поверхность. При таких

длительностях заготовка подключается

к отрицательному электроду (обработка

на обратной полярности). Этот режим

называется электроимпульсным.

Выбор рабочей жидкости.

Рабочая жидкость обеспечивает формирование канала проводимости, эвакуацию продуктов обработки.

Она должна обладать следующими свойствами: иметь высокие диэлектрические свойства, оптимальную вязкость, быть химически не активными, иметь высокую температуру вспышки.

На практике применяется керосин, масло (трансформаторное), дистиллированная вода, жидкость РЖ. Эффективность технологического процесса зависит от степени чистоты рабочей жидкости, поэтому периодически проводится ее очистка. В процессе обработки РЖ разлагается с выделением углерода.

Электродо-инструменты.

В процессе обработки электродо-инструмент изнашивается, поэтому необходимо проводить его выбор с учетом величины износа.

![]() (1…300%)

(1…300%)

![]() - величина износа заготовки

- величина износа заготовки

![]() - величина износа электродо-инструмента

- величина износа электродо-инструмента

Графит, вольфрам, медь, латунь, чугун, алюминий.

Для уменьшения износа электрода разработаны специальные безизносные схемы источника питания.

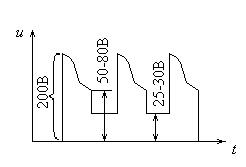

В паузах задается 200В, 50-80В, 25-30В напряжение, при котором пробой промежутка не происходит, но идет разложение рабочей жидкости с выделением углерода. Углерод осаждается на инструменте и как бы восстанавливает его размер. При происхождении следующего импульса разрушается преимущественно углеродный слой.

Качество поверхностного слоя после обработки.

Шероховатость поверхности формируется

как совокупность лунок, на чистовых

режимах может быть достигнута

![]() ,

на грубых режимах

,

на грубых режимах

![]() ,

при средних режимах

,

при средних режимах

![]() .

.

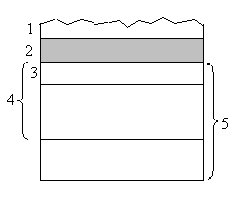

1 слой характеризуется насыщением поверхности углеродом.

2 слой характеризуется насыщением поверхности продуктами разложения электродо-инструмента. Например, при обработке титановой заготовки медным электродом, поверхность насыщается медью до 1%.

3 слой – это оплавленный металл повышенной твердости. В паузах расплавленный металл охлаждается рабочей жидкостью с высокой скоростью и затвердевает, имеет повышенную твердость и специфическую структуру.

4 слой – это зона термического влияния, кристаллическая структура металла отличается по величине зерна и фазовому составу.

Область использования метода.

ЭЭО используется в авиадвигателестроении при обработке деталей из труднообрабатываемых материалов, имеющих сложную конфигурацию.

Кроме того, этот метод используется при выполнении уникальных работ, так как нет необходимости покупать специальный дорогостоящий инструмент. Осуществляется обработка методом объемного формообразования, а также вырезкой по контуру с помощью электродопроволоки.

Электроэрозионным методом могут обрабатываться профили лопаток, крыльчатки турбонасосных агрегатов, завихрители головок камер сгорания, профилируются плиты кольцевых камер сгорания, вырезаются пазы в статорных кольцах компрессора, прошиваются различные отверстия, в том числе отверстия малого диаметра (0,5..1,0 мм) на входной кромке лопаток первой ступени турбины (для создания пленочного охлаждения).

ЭЭО широко применяется для изготовления штамповой оснастки и прессформ.

Для обеспечения точности в пределах 0,2-0,3 мм обработку проводят в двух операциях (черновая, новый электрод и чистовая).

Светолучевая обработка.

Достоинства:

высокая производительность

возможность подачи высоких энергий в любую труднодоступную зону

Недостатки:

высокие энергозатраты

сложное обборудование

низкое качество поверхностного слоя

Физические основы лазерной обработки:

Частицы вещества (атомы, молекулы, ионы) могут находиться в равновесном или в возбужденном состоянии. Переход частиц на более высокий энергетический уровень происходит при поглощении кванта энергии. В возбужденном состоянии частицы могут находиться очень короткий промежуток времени 10-3…10-13… При переходе частицы с высокого на низкий энергетический уровень происходит выделение кванта энергии. Этот переход может быть самопроизвольным или вынужденным. Вынужденный переход используется для генерирования луча высокой мощности. Лазер имеет активный элемент (8), частицы которого могут переводиться на более высокий энергетический уровень с помощью источника энергии (лампа 7). Для того, чтобы создать вынужденный переход атомов на нижний энергетический уровень с выделением энергии зеркало (10) полупрозрачное до 90% энергии пропускает, а 10% возвращает в активный элемент для создания вынужденных переходов, т.е. усиления светового луча.

Область применения лазерной обработки в авиадвигателестроении.

Лазер применяется при резке различных материалов по любому сложному контуру. В зоне обработки развивается высокая температура, так как плотность потока мощностью 1012Вт. Происходит испарение, расплавление материала.

Лазер применяется для прошивки отверстий, закалки поверхностей, термоупрочнения режущей кромки инструмента.

Легирование поверхности с целью повышения их конструкционных характеристик.

На поверхности наносится порошок, содержащий легирующий элемент и проводится его интенсивный нагрев с помощью лазерного луча, в результате изменяется состав поверхностного слоя и улучшаются его эксплуатационные характеристики.

Лазер используется для сварки: так как на зону обработки подается большое количество энергии, происходит глубокое проплавление стыка и надежное соединение детали.

Нагрев заготовок по сложному контуру при холодной штамповке.