- •Методические указания к выполнению лабораторной работы

- •«Изучение характера деформации металла при листовой штамповке»

- •Основные понятия

- •Методика эксперимента

- •Вырубка заготовки

- •1.1. Расчет диаметра заготовки.

- •1.2. Определение основных размеров вырубного штампа.

- •1.3. Определение усилия для вырубки

- •1.4. Штамповка - вырубка

- •2. Штамповка – вытяжка изделия

- •2.1.Определение количества операций.

- •2.2. Расчет размеров вытяжного штампа.

- •2.3. Расчет потребного усилия пресса для первой операции вытяжки

- •2.4. Штамповка-вытяжка

- •3. Изучение характера деформации металла при вытяжке

- •3.1. Определение величины вытяжки.

- •3.2. Анализ результатов эксперимента.

- •Требования безопасности труда

- •Порядок выполнения работы

- •Задание 1

- •Протокол

- •Задание 2

- •Протокол

- •Задание 3

- •Протокол

- •Содержание отчета по работе

- •Вопросы для самопроверки

- •Литература

Саратовский государственный технический университет

Кафедра «Материаловедение и высокоэффективные процессы обработки»

Методические указания к выполнению лабораторной работы

по курсу «Технологические процессы в машиностроении»

для студентов машиностроительных специальностей

«Изучение характера деформации металла при листовой штамповке»

Саратов 2006

Цель работы: практическое изучение характера деформации металла при вытяжке, ознакомление с основными расчетами операций штамповки - вырубки и глубокой вытяжки.

Основные понятия

Листовая штамповка является одним из видов обработки металлов, давлением, осуществляемой при помощи штампов на прессах: кривошипных эксцентрированных, гидравлических. Детали листовой штамповкой получают из листового, ленточного или полосового материала. Тонколистовой материал штампуют в холодном состоянии.

В зависимости от способа действия внешних сил и характера напряженно-деформированного состояния операции листовой штамповки делят на разделительные, формоизменяющие, комбинированные и штампосборочные.

Вырубка- операция листовой штамповки. Относится к группе разделительных операций. Выполняется в штампах на прессах. Схема вырубного штампа простого действия (за один ход ползуна пресса деформируется только одна заготовка) показана на рис. I.

Штамп (рис. 1) -в общем, виде состоит из пуансона 2 в матрицы 6. Пуансон крепится к верхней плите I, а матрица к нижней плите 7. На матрицу укладывается заготовка 5 и прижимается прижимом 4. Соосност при движении пуансона с матрицей обеспечивается направляющими 3.

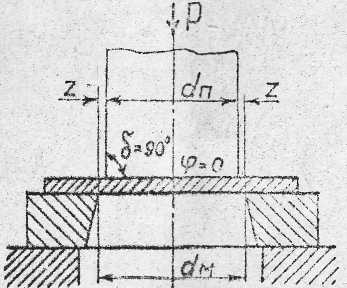

В штампах роль верхнего режущего ножа выполняет пуансон 1, а нижнего неподвижного - матрица 2 (рис. 2.) Пуансон имеет угол резания δ = 90 и наклон режущих кромок φ = 0. Пуансон имеет меньшие размеры, чем матрица, образуя так называемый зазор-просвет. Зазор оказывает сильное влияние на величину потребного усилия и работу вырубки, качество поверхностного среза, на точность получаемой детали, износ и стойкость штампа.

Для каждого материала и толщины имеются свои оптимальные зазоры, при которых сопротивление вырубке будет наименьшим и можно получить наиболее удовлетворительную форму поверхностного среза.

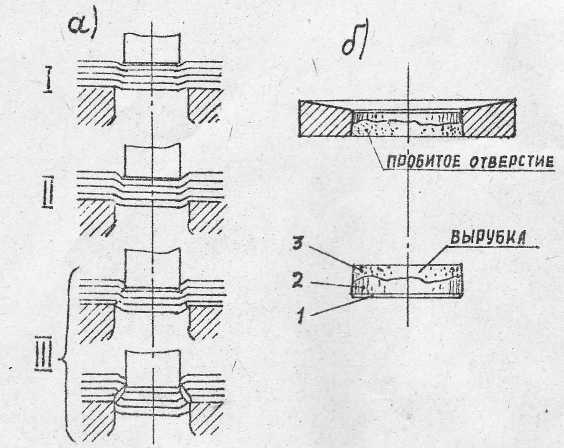

Процесс деформации металла при вырубке протекает в три стадии (рис. 3.) В начальной стадии 1 (рис. 3,а.) заготовка под действием пуансона немного прогибается. Затем, в стадии II у самых кромок инструмента происходит пластическое смятение металла заготовки. При дальнейшем увеличении усилия развивается пластическая деформация, в результате которой металл вдавливается в отверстие матрицы. К концу этой стадии напряжение у кромок пуансона достигает максимальной величины, которая соответствует сопротивлению металла срезу. В стадии III образуются скалывающие трещины, которые, быстро развиваясь, вызывают отделение вырубаемой детали. При дальнейшем движении пуансон проталкивает вырезанную деталь через рабочую шейку матрицы, преодолевая сопротивление трения между деталью и инструментом.

Разрез и контуры вырубленной детали и пробитого отверстия показаны на рис. 3, б. На поверхности контура вырубленной детали видны три зоны, соответствующие трем стадиям резки. Первая - зона начального смятия 1; вторая - блестящий цилиндрический поясок 2 - зона резания пуансоном или матрицей; третья - шероховатая коническая поверхность 3 матового цвета (поверхность скалывания), она заканчивается небольшой поверхностью смятия. На поверхности пробитого отверстия имеем те же зоны, расположенные в обратном порядке.

Рис. 1 - Схема штампа для вырубки

Рис. 2 - Схема вырубки

Рис. 3 - Стадии разделения металла

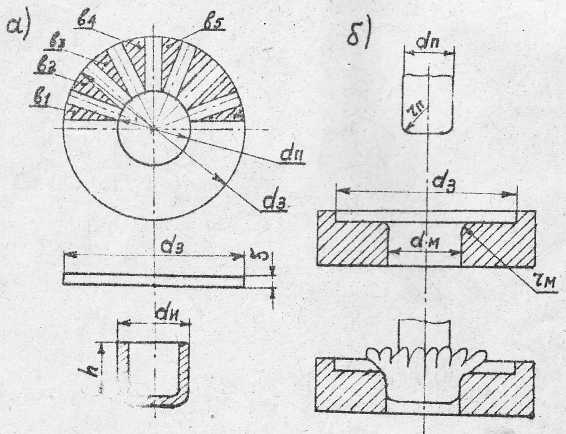

Рис. 4 - Схема процесса вытяжки

Операция вытяжки - это процесс превращения плоской или полой заготовки в открытое сверху полое изделие. Относится к группе формоизменяющих операций листовой штамповки и выполняется в вытяжных штампах на прессах. Схема процесса вытяжки полого изделия (стакана) из вырубленной заготовки показана на рис. 4. без утонения стенок. Так как при вытяжке происходит втягивание материала заготовки (кружка) пуансоном с закруглением rп большего диаметра d3 в матрицу с закруглением rм (рис.4б), то, естественно, что по краю вытянутого колпака образуются складки (гофры ) за счет наличия избыточного материала или так называемых характеристичных (избыточных) треугольников в в1, в2, в3, …, вn в заготовке (рис. 4а).

Под воздействием усилия пуансона в плоской заготовке возникают сжимающие (δв сж.) и растягивающие (δв раст.) напряжения. В результате происходит смещение объемов. Смещаемый объем условно показан в виде заштрихованных треугольников (рис. 4а).

Для предотвращения образования складок применяют прижимное кольцо. Для снижения концентрации удельных давлений на металл заготовки кромки пуансона и матрицы делают скругленными.

Для уменьшения потребного усилия вытяжки и вероятности разрушения заготовки величину зазора между матрицей и пуансоном устанавливают равным 1,1+1,3 от толщины материала.

Разрушение заготовки во время вытяжки обусловливается коэффициентом вытяжки, то есть отношением диаметра вытянутого стакана (колпака) к диаметру заготовки. Чем меньше это отношение, тем труднее втянуть фланец в отверстие матрицы.

Коэффициент вытяжки ГН зависит от следующих факторов: механических свойств металла, состояния поверхности, толщины, диаметра и формы вытягиваемого изделия, способы вытяжки (с прижимом или без него), числа операций вытяжки, скорости вытяжки, радиусов закругления кромок матрицы и пуансона и зазора между ними, рода и степени смазки.

Диаметр заготовки при вытяжке определяют, исходя из основного закона обработки давлением: вес G и объему V' материала (заготовки) до вытяжки равен весу G' и объему V' материала (готового изделия) после вытяжки.

Размеры плоской заготовки при вытяжке полых тел без утонения стенок можно определить по методу равенства поверхностей заготовки и изделия. Сущность его состоит в том, что поверхность изделия условно подразделяют на ряд простых геометрических фигур, которые легко подсчитать. Затем, приравнивая сумму всех элементарных поверхностей готового изделия $' к площади заготовки S, находят её размер, например, диаметр.