- •9. Проектирование валов.

- •9.2 Разрабртка конструкции вала

- •9.3 Расчет валов на статическую прочность

- •9.4 Уточненный расчет валов на усталостную прочность

- •9.5 Оценка надежности спроектированного вала

- •9.6. Расчет вала на жесткость

- •9.7 Пример расчета быстроходного вала (вал червяка)

- •9.8 Методика расчета валов приводов

9.2 Разрабртка конструкции вала

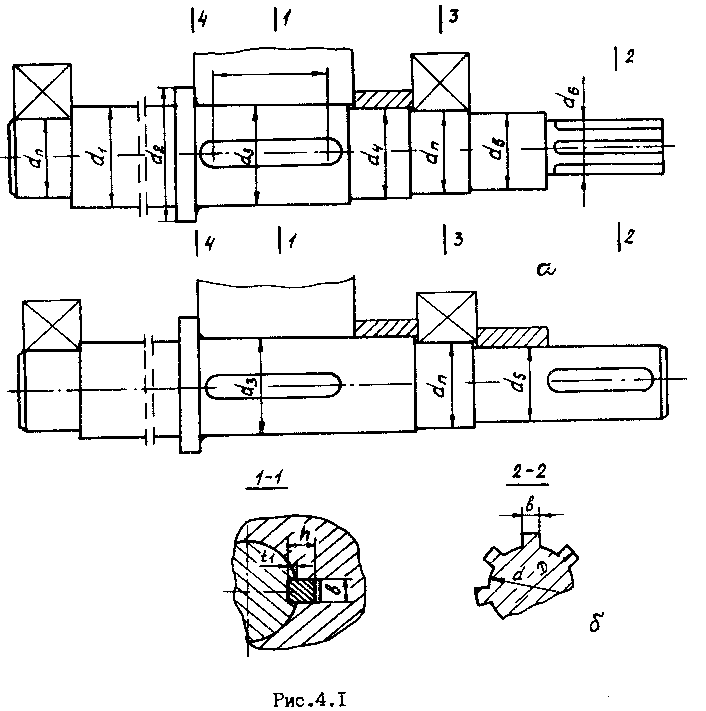

Рассмотрим разработку конструкции тихоходного вала редуктора , а затем отметим конструкционные особенности быстроходного и промежуточного валов.

Рис. 9.8

Валы передач , как правило , ступенчатые , что позволяет строго базировать детали на валу в осевом направлении , упрощать сборку , обеспечивать посадку деталей с натягом и

т.п.

По рис. 9.8 , а возможны два варианта конструирования.

1.

Опасное сечение расположено под колесом.

Первоначально принимается ![]() (где

(где![]() расчетный

диаметр вала из разд.9.1 ). Полученное

значение

расчетный

диаметр вала из разд.9.1 ). Полученное

значение ![]() округляется до стандартного ряда ГОСТ

6636 – 69 по

округляется до стандартного ряда ГОСТ

6636 – 69 по![]() 40

: 12…26 (через 1 мм), 28…42 (через 2 мм),

45,48,50,53,56,60,63,67,71,75…120 (через 5 мм). Указанное

увеличение расчетного диаметра вала

на 10% необходимо для компенсации

ослабления сечения вала шпоночным

пазом. Диаметр упорного бурта должен

быть также на 10% больше окончательного

значения

,т.е

40

: 12…26 (через 1 мм), 28…42 (через 2 мм),

45,48,50,53,56,60,63,67,71,75…120 (через 5 мм). Указанное

увеличение расчетного диаметра вала

на 10% необходимо для компенсации

ослабления сечения вала шпоночным

пазом. Диаметр упорного бурта должен

быть также на 10% больше окончательного

значения

,т.е ![]() с последующим округлением до стандартного

ряда по

с последующим округлением до стандартного

ряда по ![]() Диаметр

, строго говоря , не является обязательным

: он необходим для упора внутреннего

кольца подшипника и определяется по

ГОСТу 20226 – 74 , однако с достаточной

степенью точности можно принять

Диаметр

, строго говоря , не является обязательным

: он необходим для упора внутреннего

кольца подшипника и определяется по

ГОСТу 20226 – 74 , однако с достаточной

степенью точности можно принять ![]() На диаметре

На диаметре ![]() расположена втулка. Возможны два варианта

ее установки:

расположена втулка. Возможны два варианта

ее установки:

1).

либо на отдельном диаметре (рис.9.8,а) ,

тогда ![]() В этом случае распорная втулка

изготавливается по свободным диаметральным

размерам;

В этом случае распорная втулка

изготавливается по свободным диаметральным

размерам;

2).

либо на одном диаметре с колесом

(рис.9.8,б). Тогда диаметр

исключается , но втулка должна быть

изготовлена и установлена на вал по

соответствующей посадке (чаще ![]() ,

что увеличивает ее стоимость.

,

что увеличивает ее стоимость.

Диаметр

вала под подшипником ![]() выбирается как ближайшее меньшее

стандартное от

(рис.9.8,а) или

выбирается как ближайшее меньшее

стандартное от

(рис.9.8,а) или ![]() (рис.9.8,б). По диаметру

(рис.9.8,б). По диаметру ![]() происходит скольжение вала по уплотнению,

расположенному в крышке подшипника ,

поэтому принимают

происходит скольжение вала по уплотнению,

расположенному в крышке подшипника ,

поэтому принимают ![]() В

случае, если принимают

В

случае, если принимают ![]() , то на участке контакта вала с уплотнением

необходима посадка с зазором (например

,

, то на участке контакта вала с уплотнением

необходима посадка с зазором (например

, ![]() ).

Кроме того , уплотнение можно осуществлять

и по распорной втулке (рис.9.8,а). Диаметр

выходного участка вала

).

Кроме того , уплотнение можно осуществлять

и по распорной втулке (рис.9.8,а). Диаметр

выходного участка вала ![]() - для обеспечения упора детали ,

расположенной на диаметре

- для обеспечения упора детали ,

расположенной на диаметре ![]() (шестерня , полумуфта , звездочка и т.д.).

Полученный диаметр

проверяют по условию прочности на

кручение

(шестерня , полумуфта , звездочка и т.д.).

Полученный диаметр

проверяют по условию прочности на

кручение ![]()

где

[![]() - допускаемые напряжения на кручение

для симметричного цикла , как более

опасного.

- допускаемые напряжения на кручение

для симметричного цикла , как более

опасного.

Если

условие прочности на кручение выходного

участка вала не выполняется , то либо

необходимо увеличить все диаметры вала

, либо принять ![]() , установив для осевой фиксации деталей

распорную втулку (рис.9.8,а). Для выходных

концов валов могут использоваться

шлицевые соединения (в курсовом

проектировании применение шлицевых

соединений желательно) , имеющие более

высокую нагрузочную способность.

Наружный диаметр шлиц D

(рис.9.8,а) выбирается как ближайшее

меньшее к

.

, установив для осевой фиксации деталей

распорную втулку (рис.9.8,а). Для выходных

концов валов могут использоваться

шлицевые соединения (в курсовом

проектировании применение шлицевых

соединений желательно) , имеющие более

высокую нагрузочную способность.

Наружный диаметр шлиц D

(рис.9.8,а) выбирается как ближайшее

меньшее к

.

2.

Опасное сечение расположено под

подшипником. Тогда конструирование

вала начинают с![]() , принимая его как ближайшее большее

стандартное (12,15,17,20 и т.д. через 5 мм) от

расчетного диаметра вала

, принимая его как ближайшее большее

стандартное (12,15,17,20 и т.д. через 5 мм) от

расчетного диаметра вала ![]() (см.разд.3). Для назначения всех остальных

размеров сохраняются соотношения ,

предложенные в п.1. Для рассматриваемого

в разд.3 примера опасное сечение

расположено под подшипником ,

(см.разд.3). Для назначения всех остальных

размеров сохраняются соотношения ,

предложенные в п.1. Для рассматриваемого

в разд.3 примера опасное сечение

расположено под подшипником , ![]() Примем

Примем

![]() ,

,

![]() (см.рис.9.8,б). Проверим на кручение

(см.рис.9.8,б). Проверим на кручение

где

[![]() т.е.

условие прочности на кручение выполняется.

т.е.

условие прочности на кручение выполняется.

Остальные

размеры: ![]()

Для промежуточных валов необходимо уменьшение диаметров от середины в обе стороны. Диаметры ступеней , расположенные по обе стороны то середины , принимают одинаковыми и выполняют с одним допуском , что упрощает обработку , сокращает число контрольных калибров , сохраняет на обеих опорах один типоразмер подшипников .Однако , если диаметр промежуточного вала под подшипниками окажется меньше , чем аналогичный диаметр входного вала , то его увеличивают и подшипники входного и промежуточного валов берут одинакового диаметра.

Если диаметр окружностей впадин шестерни отличается от расчетного диаметра вала под ней на величину , не превышающую 20% , то зубья шестерни нарезают непосредственно на валу.

Для

передачи крутящего момента между валами

и насаженными на них деталями служат

шпоночные (как правило , призматические)

и шлицевые соединения. Профиль шпонки

в*h

(см. рис.9.8,а) выбирается по табл.9.2 в

зависимости от диаметра вала. Длина

шпонки для лучшего центрирования детали

принимается ![]() (где

(где ![]() – длина ступицы определяется по разд.2).

– длина ступицы определяется по разд.2).

Табл. 9.2

Шпоночные соединения проверяют на смятие , т.к. напряжение среза стандартных шпонок менее опасно.

![]() ,

,

Где

![]() -

диаметр вала , мм.

-

диаметр вала , мм.

Для ранее рассмотренного

примера для диаметра ![]() выбираем шпонку

в=22мм , h=14мм,

выбираем шпонку

в=22мм , h=14мм,

![]() тогда

тогда

![]()

При использовании шлицевых соединений для выходных валов по ГОСТ 1139-80 размеры и число прямобочных шлиц для средней серии Z*d*D ( Z- число шлиц)принимаются: 6х16х20, 6х18х22, 6х21х25, 6х23х28, 6х26х32, 6х28х34, 8х36х42, 8х42х48, 8х46х54, 8х52х60, 8х56х65, 8х62х72, 10х72х82, 10х82х92, 10х92х102, 10х102х112, 10х112х125. Профиль шлиц выбирается по диаметру вала, длине, равной длине ступицы охватывающей детали. Выполняется проверочный расчет шлицев на смятие:

![]() =

=

![]() .

.

В

этой формуле: ![]() - средний диаметр, h=(D-d)/2

– высота зуба, ψ= 0,7…0,8 –коэффициент,

учитывающий неравномерность распределения

нагрузки между зубьями. Для рассматриваемого

примера примем шлицы 8х62х72,

- средний диаметр, h=(D-d)/2

– высота зуба, ψ= 0,7…0,8 –коэффициент,

учитывающий неравномерность распределения

нагрузки между зубьями. Для рассматриваемого

примера примем шлицы 8х62х72, ![]()

![]()

![]()

Отметим, что в последнее время появилась тенденция к изготовлению пустотелых валов. В этом случае снижается масса валов, повышается их жесткость, появляется возможность установки подшипников более легкой серии ( хотя и большего диаметра) .

Для пустотелых валов условие прочности на изгиб с кручением имеет вид

![]()

![]() α=

α=![]() степень

пустотелости валов. Тогда расчетный

диаметр вала

степень

пустотелости валов. Тогда расчетный

диаметр вала

![]()

Для

рассмотренного примера ( приняв α= 0,5)

![]()

Примем

диаметр вала под подшипником

,

внутренний диаметр вала ![]() уточненное значение степени пустотелости

α= 40/75 =0,53. Все остальные размеры вала

сохраняются без изменения .

уточненное значение степени пустотелости

α= 40/75 =0,53. Все остальные размеры вала

сохраняются без изменения .