- •061100 «Менеджмент организации»

- •Содержание

- •Глава 12. Оценка эффективности инвестиционных проектов 192

- •Глава 20. Управление командой проекта 334

- •Глава 21. Управление рисками 363

- •Глава 22. Управление коммуникациями проекта 393

- •Часть I. Знакомство с миром управления проектами

- •Этапы развития методов управления проектами

- •1.2. Зачем нужно управлять проектами

- •1.3. Взаимосвязь управления проектами и управления инвестициями

- •1.4. Взаимосвязь управления проектами и функционального менеджмента

- •1.5. Предпосылки развития методов управления /экономикой

- •1.6. Перспективы развития управления проектами

- •1.7. Переход к проектному управлению: задачи и этапы решения

- •1.Создание новых (адаптация действующих) структур

- •2.Разработка механизма функционирования

- •3.Подготовка кадров

- •5.Финансирование

- •6.Технология управления

- •Глава 2. Основы управления проектами

- •2.1. Классификация базовых понятий управления проектами

- •Жизненный цикл проекта

- •2.2. Классификация типов проектов

- •2.3. Цель и стратегия проекта

- •2.4. Результат проекта

- •2.5. Управляемые параметры проекта

- •2.6. Окружение проектов

- •2.7. Проектный цикл

- •2.8. Структуризация проектов

- •2.9. Функции и подсистемы управления проектами

- •2.10. Методы управления проектами

- •2.11. Организационные структуры управления проектами

- •2.12. Участники проекта

- •Часть II. Разработка проекта

- •3.2. Предварительная проработка целей и задач проекта

- •3.3. Предварительный анализ осуществимости проекта

- •3.4. Ходатайство (Декларация) о намерениях

- •Глава 4. Начальная (предынвестиционная) фаза проекта

- •4.1. Прединвестиционные исследования

- •4.2. Проектный анализ

- •4.3. Оценка жизнеспособности и финансовой реализуемости проекта

- •4.4. Технико-экономическое обоснование (проект) строительства

- •4.5. Бизнес-план

- •Глава 5. Организационные структуры управления проектами

- •5.1. Общие принципы построения организационных структур управления проектами

- •5.2. Организационная структура и система взаимоотношений участников проекта

- •5.3. Организационная структура и содержание проекта

- •5.4. Организационная структура проекта и его внешнее окружение

- •5.5. Общая последовательность разработки и создания организационных структур управления проектами

- •5.6. Современные методы и средства организационного моделирования проектов

- •Глава 6. Организация офиса проекта

- •6.1. Понятие офиса проекта

- •6.2. Основные принципы проектирования и состав офиса проекта

- •6.3. Основные принципы организации виртуального офиса проекта

- •Глава 7. Проектное финансирование

- •7.1. Источники и организационные формы финансирования проектов

- •7.1.1. Общие положения

- •7.1.2. Источники финансирования

- •7.1.3. Организационные формы финансирования

- •7.2. Организация проектного финансирования

- •7.2.1. Основные определения

- •7.2.2. Особенности системы проектного финансирования в развитых странах

- •7.2.3. Преимущества и недостатки проектного финансирования

- •7.2.4. Перспективы использования метода проектного финансирования

- •Глава 8. Маркетинг проекта

- •8.1. Современная концепция маркетинга в управлении проектами

- •8.2. Маркетинговые исследования

- •8.3. Разработка маркетинговой стратегии проекта

- •8.4. Формирование концепции маркетинга проекта

- •8.5. Программа маркетинга проекта

- •8.6. Бюджет маркетинга проекта

- •8.7. Реализация маркетинга проекта

- •8.8. Управление маркетингом в рамках управления проектами

- •Глава 9. Разработка проектной документации

- •9.1. Состав и порядок разработки проектной документации

- •9.2. Управление разработкой проектно-сметной документации

- •9.3. Функции менеджера проекта

- •9.4. Автоматизация проектных работ

- •Глава 10. Экспертиза проекта

- •10.1. Общие положения

- •10.2. Экспертиза строительных проектов

- •10.2.1. Общие положения

- •10.2.2. Экспертиза проектно-сметной и проектной документации

- •10.2.3. Порядок проведения экспертизы

- •10.3. Экологическая экспертиза проектов

- •10.3.1. Основные понятия и принципы

- •10.3.2. Государственная экологическая экспертиза

- •10.3.3. Общая экологическая экспертиза

- •Глава 11. Торги и контракты

- •11.1. Основные положения и законодательное обеспечение

- •11.1.1. Закупки и торги

- •11.1.2. Основные понятия и определения

- •11.1.3. Законодательно-нормативное обеспечении торгов

- •11.1.4. Классификация торгов

- •11.2. Функции участников торгов

- •11.3. Порядок проведения подрядных торгов

- •11.3.1. Организационная подготовка

- •11.3.2. Разработка тендерной документации

- •11.3.3. Предварительная квалификация претендентов

- •11.3.4. Разработка оферты претендентом

- •11.3.5. Приемка и регистрация оферт

- •11.3.6. Обеспечение заявки на участие в торгах

- •11.3.7. Процедура торгов

- •11.3.8. Утверждение результатов торгов

- •11.3.9. Завершение торгов

- •11.3.10. Особенности торгов на закупку услуг

- •11.4. Договоры и контракты

- •11.4.1. Виды и структура договоров

- •11.4.2. Заключение, исполнение и завершение договора

- •Глава 12. Оценка эффективности инвестиционных проектов

- •12.1. Основные принципы оценки эффективности инвестиционных проектов

- •12.2. Исходные данные для расчета эффективности проекта

- •12.3. Основные показатели эффективности проекта

- •12.4. Оценка эффективности инвестиционного проекта

- •12.5. Влияние риска и неопределенности при оценке эффективности проекта

- •Часть III. Функции управления проектами

- •13.2. Процессы планирования

- •13.3. Уровни планирования

- •13.4. Структура разбиения работ (срр)

- •13.5. Назначение ответственных

- •13.6. Определение основных вех

- •13.7. Типичные ошибки планирования и их последствия

- •13.8. Детальное планирование

- •13.9. Сетевое планирование

- •13.10. Связь сметного и календарного планирования

- •13.11. Ресурсное планирование

- •13.12. Документирование плана проекта

- •Глава 14. Управление стоимостью проекта

- •14.1. Основные принципы управления стоимостью проекта

- •14.2. Оценка стоимости проекта

- •14.3. Бюджетирование проекта

- •14.4. Методы контроля стоимости проекта

- •14.5. Отчетность по затратам

- •Глава 15. Контроль и регулирование проекта

- •15.1. Цели и содержание контроля проекта

- •15.2. Мониторинг работ по проекту

- •15.3. Измерение прогресса и анализ результатов

- •15.4. Принятие решений

- •15.5. Управление изменениями

- •Глава 16. Завершение проекта

- •16.1. Пусконаладочные работы

- •16.2. Приемка в эксплуатацию законченных строительством объектов

- •16.3. Закрытие контракта

- •16.4. Выход из проекта

- •Часть IV. Подсистемы управления проектами

- •17.2. Цели, задачи, содержание проекта

- •17.3. Взаимосвязь объемов, продолжительности и стоимости работ

- •17.4. Методы управления содержанием работ

- •17.5. Структура и объемы работ

- •17.6. Принципы эффективного управления временем

- •17.7. Состав и анализ факторов потерь времени

- •17.8. Формы контроля производительности труда

- •Глава 18. Менеджмент качества проекта

- •18.1. Современная концепция управления качеством

- •18.2. Менеджмент качества проекта

- •18.3. Стандартизированные системы менеджмента качества

- •18.4. Обеспечение функционирования и совершенствования системы менеджмента качества

- •18.5. Сертификация продукции проекта

- •Глава 19. Управление ресурсами проекта

- •19.1. Процессы управления ресурсами проекта

- •19.1.1. Ресурсы проекта

- •19.1.2. Процессы управления ресурсами

- •19.2. Основные принципы планирования ресурсов проекта

- •19.3. Управление закупками ресурсов

- •19.3.1. Основные задачи закупок и поставок

- •19.3.2. Правовое регулирование закупок и поставок

- •19.3.3. Организационные формы закупок

- •19.3.4. Основные требования к управлению закупками и поставками

- •19.4. Управление поставками

- •19.4.1. Типы товарных рынков

- •19.4.2. Договоры на поставку материально-технических ресурсов

- •19.4.3. Планирование поставок

- •19.4.4. Поставки материально-технических ресурсов

- •19.5. Управление запасами

- •19.5.1. Основные понятия

- •19.5.2. Виды запасов

- •19.5.3. Затраты на формирование и хранение запасов

- •19.5.4. Оптимизация размера запаса

- •19.6. Новые методы управления материально-техническим обеспечением — логика

- •19.6.1. Основные понятия

- •19.6.2. Концепция логистики в управлении проектами

- •Глава 20. Управление командой проекта

- •20.1. Формирование и развитие команды

- •20.1.1. Основные понятия

- •20.1.2. Основные характеристики команды проекта

- •20.1.3. Принципы формирования команды

- •20.1.4. Организационные аспекты формирования команды

- •20.1.5. Эффективность команды проекта

- •20.1.6. Методы формирования команды проекта

- •20.1.7. Примерный состав команды и требования к менеджерам проекта

- •20.2. Организация эффективной деятельности команды

- •20.2.1. Организация совместной деятельности команды проекта

- •20.2.2. Организационная культура команды

- •20.2.3. Принятие решений

- •20.3. Управление персоналом команды

- •20.3.1. Основные принципы управления персоналом

- •20.3.2. Менеджер по персоналу в команде проекта

- •20.3.3. Специфика команды проекта как человеческого ресурса

- •20.3.4. Стратегия формирования команды проекта

- •20.3.5. Кадровое планирование команды

- •20.3.6. Привлечение, отбор и оценка персонала проекта

- •20.3.7. Обучение и развитие персонала проекта

- •20.4. Психологические аспекты управления персоналом

- •20.4.1. Основные психологические характеристики команды проекта

- •20.4.2. Мотивация и стимулирование персонала

- •20.4.3. Конфликты

- •Глава 21. Управление рисками

- •21.1. Основные понятия

- •21.1.1. Риск и неопределенность

- •21.1.2. Управление рисками

- •21.2. Анализ проектных рисков

- •21.2.1. Сущность анализа рисков проекта

- •21.2.2. Качественный анализ рисков

- •21.2.3. Количественный анализ рисков

- •Постоянные и переменные затраты на проект

- •21.3. Методы снижения рисков

- •21.4. Организация работ по управлению рисками

- •Глава 22. Управление коммуникациями проекта

- •22.1. Основные положения

- •22.2. Управления коммуникациями проекта

- •22.3. Информационные технологии управления проектами

- •22.4. Интегрированные информационные системы поддержки принятия решений

- •22.5. Сравнительный анализ программного обеспечения для управления проектами

- •22.5.1. Критерии анализа программного обеспечения

- •22.5.2. Обзор программного обеспечения по управлению проектами, представленного на Российском рынке

- •22.6. Особенности внедрения информационных систем управления проектами

- •Управление проектами

- •125298, Г. Москва, ул. Народного ополчения, д. 40, к. 2., оф. 108

- •150049, Ярославль, ул. Свободы, 97.

19.5.3. Затраты на формирование и хранение запасов

Содержание запасов неминуемо влечет за собой расходы. Наиболее известные виды затрат на содержание запасов: пространство, рента и стоимость риска. Затраты на формирование и хранение запасов представляют собой расходы, связанные с: отвлечением оборотных средств в запасы сырья, материалов и др.; текущим обслуживанием запасов, в том числе издержки на проведение инвентаризаций, процентные ставки за банковский кредит и т. п.; издержками хранения, изменяющимися в пределах 10—41% стоимости запасов; стоимостью рисков.

Под пространством понимаются расходы на амортизацию, содержание, отопление и т. д., занимаемого под запас помещения (как, например, склад и место под запас, отведенное в отделе производства).

Рента представляет собой расход на вложенный в запас капитал.

Под стоимостью риска подразумеваются последствия различных страховых случаев, а также оценка стоимости риска в денежной форме (риск невостребования запасов, риск морального износа запасов, риск превышения норм естественной убыли, риски потерь от хищений, пожаров и т. п.). Стоимость этих рисков с той или иной степенью точности выражается через расходы на страхование, через тарифы и ставки страховых премий.

Невостребование запасов может привести к некондиции, уничтожению и продаже по сниженным ценам.

19.5.4. Оптимизация размера запаса

Наличие определенных видов запасов обусловливает эффективность управления материально-техническим обеспечением проекта.

Так, положительный аспект наличия большого размера запасов — обеспечение высокого уровня обслуживания. Появляется возможность избежать проблем, связанных с временем поставок и других помех, влияющих на эффективность реализации проекта. Отрицательные аспекты наличия большого размера запасов — снижение уровня качества и увеличение периода движения ресурсов, омертвление капитала, вложенного в ресурсы.

Теоретически должен поддерживаться как можно более низкий уровень запасов ресурсов определенной номенклатуры при условии сохранения высокого уровня обслуживания и оптимального времени поставок с учетом множества дополнительных условий.

Система управления запасами решает следующие основные задачи:

контроль и учет уровня запасов;

определение размера резервного запаса для каждого ресурса, зависящего от необходимости непрерывного обеспечения работ проекта;

расчет оптимального размера заказа ресурса;

определение интервала времени между заказами.

Контроль уровня запасов ведется по всем группам ресурсов и состоит в учете наличия ресурсов и отслеживания момента, когда следует осуществить заказ очередной партии ресурсов.

Одним из наиболее известных методов контроля уровня запасов является АВС-метод (7,8) — способ учета и контроля за состоянием запасов, заключающийся в разбиении номенклатуры ресурсов на три подмножества: А, В и С. Метод АВС-контроля товарно-материальных запасов базируется на разделении запасов сырья и материалов на 3 категории — по степени важности отдельных видов ресурсов в зависимости от их удельной стоимости:

Категория А включает в себя ограниченное количество наиболее ценных видов ресурсов, которые требуют постоянного под-

робного учета и контроля (возможно, ежедневного). Для этих ресурсов обязателен расчет оптимального размера заказа;

Категория В составлена из тех видов товарно-материальных запасов, которые в меньшей степени важны для проекта и которые оцениваются и проверяются при ежемесячной инвентаризации. Для этой категории ресурсов, как и для категории А, приемлемы методики определения оптимального размера заказа;

Категория С включает в себя широкий ассортимент оставшихся малоценных видов ресурсов, закупаемых обычно в большом количестве.

Из ABC-метода вытекает, в частности, правило 20/80. Установлено, что в большинстве случаев 75% стоимости запасов охватывает около 10% наименований номенклатуры ресурсов (подмножество А), 20% стоимости — соответственно 25% наименований (подмножество В), 5% стоимости — 65% наименований (подмножество С). Во многих случаях оказывается, что 20% наиболее потребляемых ресурсов составляют около 80% стоимости запасов.

Оптимизация размера заказа

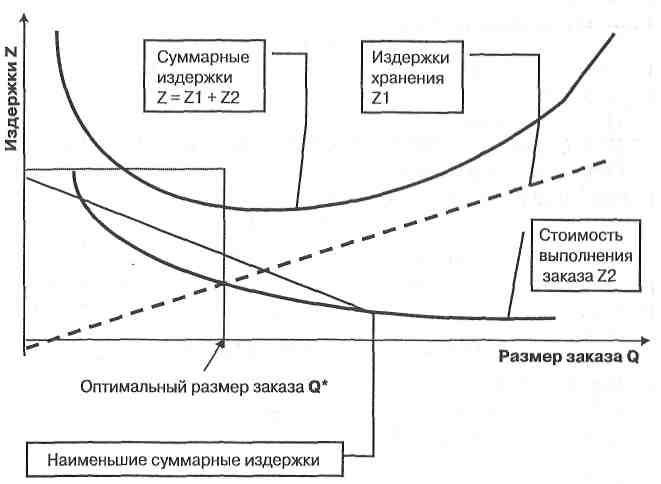

Наиболее распространенным инструментом в управлении запасами, направленным на минимизацию суммарных затрат, традиционно признается модель оптимального размера заказа (EOQ). Причины популярности этой модели — простота математического аппарата и хорошие результаты ее практического использования.

Проблема управления запасами в данной модели сведена к определению объема заказа (Q) и частоты выполнения заказов (Т) за планируемый промежуток времени, что, в свою очередь, рассчитывается посредством балансирования между затратами, связанными с выполнением одного заказа (О), и затратами на хранение единицы запасов (С). Размер заказа следует увеличивать до тех пор, пока снижение затрат на заказ перевешивает увеличение затрат на хранение.

В наиболее простом варианте модели величина заказа Q и период между поставками Т принимаются постоянными величинами. Введенное в модель дополнительное ограничение по единовременной поставке новой партии в момент завершения запасов предыдущей, позволяет утверждать: средний объем хранящихся на складе материалов равен Q/2. Соответственно, издержки хранения запасов за период между двумя поставками равны произведению затрат хранения единицы материала на средний объем запасов:

Z1 = C x Q/2.

Для расчета затрат по выполнению заказа к условию неизменной величины заказа прибавляется предположение о постоянной стоимости заказов, поэтому затраты по заказу определяются как произведение затрат на один заказ О и количество заказов за отчетный период (S/Q):

Z2 = S x O/Q,

где S — потребность в материалах или готовой продукции за отчетный период;

Q — объем заказа,

О — затраты, связанные с выполнением одного заказа.

Оптимальный размер заказа получается при минимальных суммарных издержках по управлению запасами.

Z = Zl + Z2 ... MIN.

Приравнивая первую производную от функции суммарных затрат к нулю, находим непосредственное значение оптимального размера заказа:

dZ/dQ = С/2 - (SxO)/Q2 = 0.

Таким образом, оптимальный размер заказа составляет:

![]()

Пример расчета оптимального размера заказа:

S — потребность в ресурсе = 900 ед.

О — затраты на один заказ = 50 тыс. руб.

С — затраты на хранение единицы ресурса = 11,25 тыс. руб.

Тогда оптимальный заказ составляет:

Q = 89 изделий.

Если повторный заказ поступает в течение L=10 дней, а в году 250 рабочих дней, то повторный заказ делается, когда уровень запаса падает до:

Р = (L x S)/250 = (10 х 900) / 250 = 36 изделий

Эта формула предполагает, что заказ в 89 единиц делается, когда уровень запаса падает до 36 изделий. Последнее изделие будет использовано после того, когда поступит следующий заказ.

Средний объем запаса составляет 89/2 = 44,5 изделий.

Наиболее критичный фактор для эффективного использования модели — возможность оценить затраты на заказ и расходы на хранение.

На рис. 19.5.1 проиллюстрировано определение оптимального размера запаса ресурса Q*. Он соответствует наименьшим суммарным издержкам.

Рис. 19.5.1. Пример определения оптимального размера заказа ресурса

В таблице 19.5.2 приведен алгоритм расчета параметров системы управления запасами.

Анализ примеров расчетов показывает, что:

резервный запас зависит от времени возможной задержки поставки и не зависит от времени поставки;

пороговый запас существенно зависит от суммарного времени поставки и возможной задержки поставки;

издержки на содержание резервного запаса зависят от возможной задержки поставки.

Таблица 19.5.2

Расчет параметров системы управления запасами

|

Показатель |

Порядок расчета |

Пример расчета 1 |

Пример расчета 2 |

Пример расчета 3 |

Пример расчета 4 |

|

1. Потребность, шт. |

S |

1000 |

1000 |

1000 |

1000 |

|

2. Затраты на хранение единицы ресурса, руб. |

С |

10 |

10 |

10 |

10 |

|

3. Затраты на поставку единицы ресурса, руб. |

О |

50 |

50 |

50 |

50 |

|

4. Оптимальный размер заказа, шт. |

|

100 |

100 |

100 |

100 |

|

5. Время поставки, дни |

Тп |

24 |

23 |

24 |

23 |

|

6. Возможная задержка поставки, дни |

Тз |

3 |

3 |

2 |

2 |

|

7. Ожидаемое дневное потребление, шт./день |

P=S/250 |

4 |

4 |

4 |

4 |

|

8. Срок расходования заказа, дни |

Tp=Q/P |

100/4=25 |

25 |

25 |

25 |

|

9. Ожидаемое потребление за время поставки, шт. |

Ро=Тп х Р |

24x4=96 |

23x4=92 |

23x4=96 |

23x4=92 |

|

10. Максимальное потребление за время поставки, шт. |

Мп=(Тп+Тз) х Р |

108 |

104 |

104 |

100 |

|

11. Резервный запас, шт. |

Зр=Мп-Ро |

12 |

12 |

8 |

8 |

|

12. Пороговый запас или точка заказа, шт. |

Пз=Зр+Мп |

108 |

104 |

104 |

100 |