- •Кафедра "Автоматизированные станочные комплексы"

- •Лабораторная работа №1.

- •Лабораторная работа №2.

- •Способы опиливания:

- •Существуют следующие виды работ, в зависимости которых выбирают нужную форму напильника :

- •Основные требования к работе .

- •Лабораторная работа №3. Разметка

- •Последовательность проведения разметки:

- •Лабораторная работа №4. Сверление

- •Классификация сверл:

- •Лабораторная работа №5 нарезание резьбы

- •Лабораторная работа № 6 сборочные работы Цель работы

- •Библиографический список

- •Токарные станки и токарное дело. Техника безопасности при работе на токарном станке

- •Обработка деталей на токарных станках

- •Типы токарных станков

- •Кинематическая схема станка

- •На токарных станках и винторезных станках можно выполнять следующие виды работ:

- •Лабораторная работа №2 обрабатывание цилиндрических поверхностей

- •Лабораторная работа №3 обрабатывание конических поверхностей

- •Недостатки обтачивания конических поверхностей с поворотом верхней части суппорта:

- •Лабораторная работа №4 обработка фасонных поверхностей и нарезание резьбы

- •Получение резьбы и винтовой линии

- •Классификация и основные признаки резьб

- •Резьба характеризуется следующими элементами своего профиля.

- •Фрезерные станки и фрезерное дело

- •Лабораторная работа №1

- •Лабораторная работа №3.

- •Лабораторная работа №4.

- •Фреза дисковая

Лабораторная работа № 6 сборочные работы Цель работы

Цель работы — освоение и получение практических навыков по сборочным работам, а также ознакомление с применяемыми инструментом и приспособлениями.

Содержание работы

Самостоятельная работа студента заключается в изучении конструкции и освоении приемов разборки и сборки заданного подузла (вала, механизма управления и т. д.) и изучении последовательности работ, составлении схемы механизма переключения, эскизировании разобранного узла и простановке размеров на деталях.

Ознакомление с сущностью и назначением сборочных работ

Сборочные работы являются заключительным этапом в производственном процессе, на котором из отдельных деталей и узлов собирают готовые машины. Сборочные работы в производстве станков нормальной точности составляют примерно 30 - 40% общей трудоемкости изготовления станка.

Многие детали, перед тем как их отправить на место сборки всей машины, соединяют с другими деталями, образуя узел. Узел может составляться только из отдельных деталей или из отдельных деталей и деталей, предварительно соединенных в подузел.

Работы по сборке станков можно разграничить на подготовительные, пригоночные и сборочные. К подготовительным операциям относится промывка и очистка деталей. В группу пригоночных операций входят шабрение, притирка, припиловка, обрубка, доделка и т. д. Сборочные операции включают; работы по запрессовке, сверлению, нарезанию резьб, сборке комплектов, подузлов и узлов, общей сборке, испытанию, контролю на точность и мощность.

i Под операцией в сборочном процессе понимают часть сборочного процесса, осуществляемого по какому-либо узлу или машине одним или несколькими рабочими на одном рабочем месте. Операция состоит из переходов.

Переход - вполне законченная часть операции, которая не может быть раздроблена и выполняется одним или несколькими рабочими без смены инструмента. Переход состоит из приемов.

Прием - ряд простейших рабочих движений, выполняемых одним рабочим. Взаимное соединение деталей при сборке станков и механизмов определяется степенями свободы их относительного перемещения. Соответственно с этим соединения подразделяются на неподвижные и подвижные.

Неподвижным или глухим является такое соединение, при котором собранные детали всегда имеют неизменное положение относительно друг друга (подшипник скольжения в корпусе, неподвижная шестерня на валу). При неподвижном соединении детали перемещаются одна относительно другой (подвижные шестерни или блоки шестерен относительно вала).

Соединения подразделяются также на разъемные и неразъемные.

Разъемными соединениями являются такие, которые допускают разборку деталей без нарушения или повреждения скрепляющих и соединяющих деталей (резьбовые, шпоночные, шлицевые, конусные).

Неразъемные соединения — это такие соединения, разборка которых связана с повреждением деталей или скрепляющих их средств (сварные, паяные конструкции и др.).

Неподвижные разъемные соединения имеют наибольшее распространение при сборке станков вследствие надежной работы, простоты крепления, удобства регулирования, затяжки, а также возможности разборки и повторной сборки без замены деталей.

Перед тем, как приступить к выполнению работы, необходимо изучить конструкцию объекта-узла. Рассмотрим приемы разборки и сборки на примере коробки скоростей токарно-винторезного станка 1А616.

Назначение и принцип действия коробки скоростей (редуктора) станка 1А616

Токарно-винторезный станок 1А616 предназначен для токарной обработки сравнительно небольших деталей в условиях индивидуального и серийного производства. В станке применен разделенный привод главного движения, т. е. коробка скоростей отделена от шпиндельного узла и расположена в левой тумбе станка, что позволило частично устранить влияние возникающих в коробке скоростей колебаний и тепловых деформаций на работу шпинделя.

Коробка скоростей предназначена для преобразования постоянной скорости вращения двигателя в ряд скоростей вращения шпинделя для оптимальной обработки деталей из различных материалов и размеров обрабатываемых изделий.

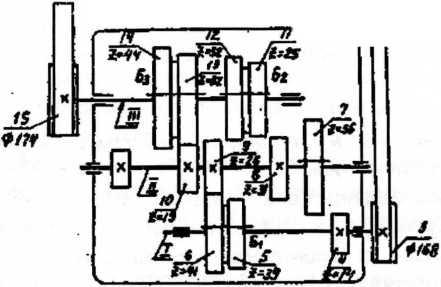

Коробка скоростей получает движение от асинхронного электродвигателя I (рис. 6.1) через клиноременную передачу со шкивами 0 135; 0 168. На II вал коробки движение передается при помощи поочередного зацепления пар шестерен 4Р26, 39:31 или 14:55. В результате получаем на валу II три различных скорости вращения. Со второго вала на третий вал движение снимается при помощи двух двойных блоков Бг и Бз. Вводя поочередно в зацепление пары шестерен 14:44; 19:38; 26:32; 31:25, получаем по четыре различных скорости вращения вала III от каждой из трех скоростей вала II. Всего, таким образом, выходной вал коробки скоростей имеет 12 (3x4) различных чисел оборотов 2240, 1800, 1400, 1120, 900, 710, 560, 450, 355, 280, 224, 180 об/мин.

Для примера проследим получение одной из этих скоростей:

« = 1440- —• — • — = 1120 об/мин.

168 31 3

2 \

Рис.

6.1. Кинематическая схема коробки

скоростей

В данном случае в работе участвуют шестерня 39 блока Bi (т. е. блок включен влево) и шестерня 32 блока Бг (т. е. блок включен вправо).

Переключение блоков шестерен Бь Б2, Бз и подвижной шестерни Z= 55 производится при помощи механизма переключения.

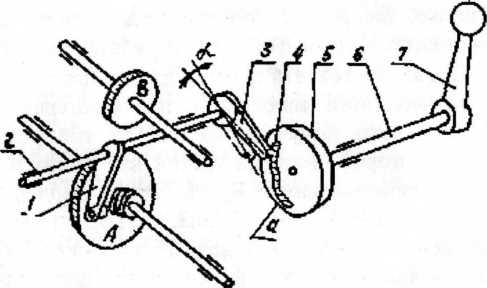

Рис.

6.2. Механизм управления:

1

- переводная вилка; 2 - валик; 3 - рычаг;

4 - ролик;

5

- диск с фигурным пазом «а»; 6 - валик

диска; 7 - рукоятка переключения

Механизм переключения устроен следующим образом (рис. 6.2). Каждый из подвижных блоков или шестерня могут перемещаться

26

вдоль соответствующего вала при помощи вилки 1 с сухариками, которая жестко закреплена на валике 2. На конце валика 2 имеется рычаг 3 с роликами 4, который, перекатываясь по фигурному пазу диска 5 (при повороте диска рукояткой 7), поворачивает валик 2 на некоторый угол а (рис. 6.2), достаточный для того, чтобы вилка 1 ввела (вывела) шестерню А в зацепление с шестерней В.

Механизм переключения коробки скоростей станка 1А616 имеет два диска с фигурными пазами на каждом. Таким образом, одним диском переключаются два блока одного вала, что исключает их Одновременное включение и поломку зубьев шестерен.

Сборка редуктора привода главного движения токарновинторезного станка модели 1А616

Прежде, чем приступить к сборке (разборке) редуктора (коробки скоростей), необходимо:

ознакомиться с его сборочным чертежом (см. чертежи коробки скоростей в приложении);

уяснить назначение и положение в узле каждой детали; знать принцип работы всего механизма.

Затем следует приступить к сборке редуктора, которая производится в два этапа:

комплектация и сборка подузлов; сборка редуктора.

Для сборки редуктора должно быть подготовлено рабочее место и инструмент.

Сборка редуктора

Поставить в корпус подшипники № 305 валов 16А20101, 105, 109. Зафиксировать положение подшипников № 305 валов 101, 109 разжимными кольцами ВЭ62. Поставить в корпус валики 101, 105,109 в сборе. Перед установкой валиков на место шестерни снимаются с валов и вновь одеваются внутри корпуса.

Зафиксировать положение блока шестерен вала 109, при помощи шариков, винтов М8х10 и проволочного кольца 1,4х х215. Закрепить шестерни вала 105 кольцом 141; для этого надеть кольцо на вал и, подведя к шестерням, повернуть, зафиксировав его в этом положении винтом М8х15 и стопорным кольцом 1x185.

Поставить прокладки на торцевые поверхности и винтами

Ml0x25 и Ml6x50 привернуть к корпусу крышку 014 и плиту 012, предварительно поставив в гнездо вала 105 под плиту упорную шайбу подшипника 111.

Зафиксировать положение вала 105 стопором Ml2x22 и гайкой

М12.

На концы валов 101 и 109 надеть шкивы 016 и 026. Закрепить шкивы разжимными кольцами НЭ28 и НЭ35.

Установить на место валики и рычаги переключения и зафиксировать их положение кольцами со штифтами.

Установить крышку механизма— переключения, вставить штифты 10x30 и закрепить крышку винтами М10х25.

Поставить ступицу 022 на валик механизма переключения и заштифтовать штифтом 6x45.

Вставить валик 125 в ступицу 023 (ступица в сборе), надеть кулачок 024 и простановочное кольцо 139. Установить валик механизма переключения в крышке и закрепить его кольцом 138 и штифтом 4x40. Установить механизм фиксации на кулачках (шарики, пружина 1,2x8x52 и винты Ml2x14). Ввернуть рукоятки механизмов переключения (рычаги управления — 130).

Поставить на место маслоуказатель, трубу для слива масла, маслобачок и масленки ЮС 71-1.

Проверить правильность работы механизма переключения. Поставить прокладку крышки и крышку редуктора и закрепить ее винтами Ml0x35. Разборка производится в обратном порядке.

Содержание отчета

Описание инструментов, применяемых при разборке и

сборке.

Чертеж забираемого вала в комплекте со всеми деталями (подшипниками, шестернями и т. д.) с проставленными размерами.

Описание последовательности разборки и сборки узла или подузла.