- •Ответы на экзамены по ткм.

- •.Строение конструкционных материалов.

- •.Типы кристаллических решеток.

- •Анизотропия кристаллов и его влияние на свойства материалов.

- •.Влияние дефектов кристаллических решеток на свойства материалов.

- •.Виды кристаллических решеток сплава.

- •.Понятие о фазах, виды фаз.

- •.Механические свойства конструкционных материалов.

- •Методы испытания механических свойств металлов.

- •.Технические свойства конструкционных материалов.

- •.Литейные сплавы.

- •.Литейные чугуны.

- •Маркировка чугунов.

- •.Литейные стали.

- •.Цветные литейные сплавы.

- •.Исходные материалы для получения литейных сплавов.

- •.Оборудование для плавления сталей и чугунов.

- •. Литейные свойства сплавов.

- •.Сборка литейных форм, заливка металлом, выбивка отливок, очистка и т.Д.

- •.Литье по выплавляемым моделям.

- •.Литье в оболочковые формы.

- •.Литье в кокиль.

- •.Литье под давлением.

- •.Центробежное литье.

- •.Общие принципы конструирования.

- •Общие принципы конструирования литых деталей.

- •Сущность процесса обработки материалов давлением.

- •.Физические процессы обработки материалов давлением.

- •Наклеп и условия его формирования.

- •Сущность холодной штамповки, ее преимущества и недостатки.

- •Виды холодной объемной штамповки.

- •Выдавливание.

- •Высадка.

- •Объемная штамповка (холодная).

- •Формоизменяющие операции при холодной листовой штамповке.

- •Сущность горячей объемной штамповки.

- •Разработка чертежа поковки.

- •Понятие о сварке, физико-химические процессы при сварке.

- •Сварка давлением.

- •Контактная электрическая сварка.

- •Конденсаторная сварка.

- •Сварка трением.

- •Холодная сварка.

- •Физико-химические процессы при сварке плавлением.

- •Электрическая дуговая сварка.

- •Ручная дуговая сварка.

- •Автоматическая дуговая сварка под флюсом.

- •Сварка в среде защитных газов.

- •Электронно-лучевая сварка.

Формоизменяющие операции при холодной листовой штамповке.

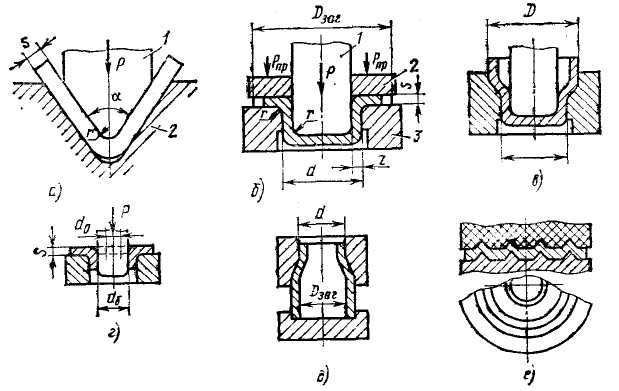

Формоизменяющие операции — гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка выполняются пластической деформацией металла без разрушения заготовок (рис. 34).

Рис. 34. Формоизменяющие операции

При снятии нагрузки растянутые слои заготовки упруго сжимаются, а сжатые растягиваются, что приводит к изменению угла гибки. Это нужно учитывать соответствующей поправкой на угол гибки.

Вытяжка

—

образование полой детали из плоской

или полой заготовки (рис. 34 б).

Вырубленную

заготовку диаметром D

укладывают

на плоскость матрицы 3

вручную

или автоматическим подающим устройством.

Пуансон 1

надавливает на заготовку, и она, смещаясь

в отверстие матрицы 3,

образует

стенки вытянутой детали. Формоизменение

при вытяжке оценивают коэффициентом

вытяжки

![]() ,

который в зависимости от механических

характеристик металла и условий вытяжки

не должен превышать 1,8—2,1. При D/d

>

(18-20)S

возможна потеря устойчивости фланца,

образуются складки при вытяжке. Их

предотвращают прижимом 2

фланца

заготовки к матрице.

,

который в зависимости от механических

характеристик металла и условий вытяжки

не должен превышать 1,8—2,1. При D/d

>

(18-20)S

возможна потеря устойчивости фланца,

образуются складки при вытяжке. Их

предотвращают прижимом 2

фланца

заготовки к матрице.

Детали с большим формоизменением заготовки получают за несколько операций вытяжки с постепенным уменьшением диаметра полой детали и увеличением его высоты (рис.34 в). Промежуточный отжиг для устранения наклепа позволяет увеличить kB до 1,4—1,6. Опасность разрушения заготовок устраняют также скруглением кромок пуансонов и матриц r = (5-1О)S и применением правильно подобранных смазок для уменьшения сил трения между поверхностями заготовок и инструмента.

Отбортовка

—

образование борта (горловины) вокруг

отверстия в заготовке (рис. 34 г).

Допустимое

без разрушения формоизменение

характеризуют коэффициентом отбортовки

![]() ,

где dQ

—

диаметр отверстия в плоской заготовке.

Коэффициент k0

зависит

от механических характеристик металла

заготовки и ее относительной толщины

S/d

и

не превышает 1,2—1,8. Наиболее производительна

пробивка отверстий под отбортовку, но

из-за наклепа и заусенцев уменьшается

допустимое значение ko

поэтому

лучше комбинировать пробивку g

последующим

рассверливанием отверстий. Отбортовку

применяют для изготовления кольцевых

деталей с фланцами и для образования

уступов в деталях для нарезания

резьбы, сварки или сборки, а также для

увеличения жесткости конструкции при

малой ее массе.

,

где dQ

—

диаметр отверстия в плоской заготовке.

Коэффициент k0

зависит

от механических характеристик металла

заготовки и ее относительной толщины

S/d

и

не превышает 1,2—1,8. Наиболее производительна

пробивка отверстий под отбортовку, но

из-за наклепа и заусенцев уменьшается

допустимое значение ko

поэтому

лучше комбинировать пробивку g

последующим

рассверливанием отверстий. Отбортовку

применяют для изготовления кольцевых

деталей с фланцами и для образования

уступов в деталях для нарезания

резьбы, сварки или сборки, а также для

увеличения жесткости конструкции при

малой ее массе.

Обжим — уменьшение периметра поперечного сечения концевой части полой заготовки производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 34 д). За один переход можно получить d = (0,7 – 0,8) D3aг. Для большего формоизменения делают несколько последовательных операций обжима.

Раздача — увеличение периметра поперечного сечения заготовки коническим пуансоном (операция, противоположная обжиму). Рельефная формовка — местное деформирование заготовки для образования рельефа в результате уменьшения толщины заготовки (рис. 34 е). Формовкой получают выступы на заготовке, ребра жесткости и т. п. в металлических штампах. Иногда пуансоном или матрицей служит эластичная среда, например, резиновая подушка.

Штампы для листовой штамповки делятся по технологическому признаку в зависимости от выполняемой операции (вырубные, гибочные, вытяжные и т. д.). В зависимости от числа выполняемых операций различают одно- и многооперационные штампы. Многооперационные штампы бывают последовательного действия, т. е. операции выполняются последовательно при перемещении заготовки по нескольким рабочим позициям штампа (рис. 34 б), и совмещенного действия, т. е. операции выполняются на одной позиции.

Для массового и крупносерийного производства целесообразно применять сложные и совершенные штампы. Для штамповки небольшого числа деталей (мелкосерийное производство) сложные и дорогостоящие штампы применять нерационально. В таких случаях применяют упрощенные и быстропереналаживаемые штампы. При штамповке эластичными средами только один рабочий элемент (пуансон или матрицу) изготовляют из металла. Другим рабочим элементом служит эластичная среда: резина, пластмасса (полиуретан) или жидкость. Для высокоскоростной штамповки — взрывом, электрогидравлическим ударом или электромагнитным полем не требуется дорогостоящего прессового оборудования, штампы просты по конструкции. Импульсным приложением нагрузки разгоняют заготовку до больших скоростей, достигающих 150 м/с, накопленная заготовкой кинетическая энергия расходуется на ее деформирование матрицей или пуансоном. Процесс штамповки длится тысячные доли секунды.