- •Ответы на экзамены по ткм.

- •.Строение конструкционных материалов.

- •.Типы кристаллических решеток.

- •Анизотропия кристаллов и его влияние на свойства материалов.

- •.Влияние дефектов кристаллических решеток на свойства материалов.

- •.Виды кристаллических решеток сплава.

- •.Понятие о фазах, виды фаз.

- •.Механические свойства конструкционных материалов.

- •Методы испытания механических свойств металлов.

- •.Технические свойства конструкционных материалов.

- •.Литейные сплавы.

- •.Литейные чугуны.

- •Маркировка чугунов.

- •.Литейные стали.

- •.Цветные литейные сплавы.

- •.Исходные материалы для получения литейных сплавов.

- •.Оборудование для плавления сталей и чугунов.

- •. Литейные свойства сплавов.

- •.Сборка литейных форм, заливка металлом, выбивка отливок, очистка и т.Д.

- •.Литье по выплавляемым моделям.

- •.Литье в оболочковые формы.

- •.Литье в кокиль.

- •.Литье под давлением.

- •.Центробежное литье.

- •.Общие принципы конструирования.

- •Общие принципы конструирования литых деталей.

- •Сущность процесса обработки материалов давлением.

- •.Физические процессы обработки материалов давлением.

- •Наклеп и условия его формирования.

- •Сущность холодной штамповки, ее преимущества и недостатки.

- •Виды холодной объемной штамповки.

- •Выдавливание.

- •Высадка.

- •Объемная штамповка (холодная).

- •Формоизменяющие операции при холодной листовой штамповке.

- •Сущность горячей объемной штамповки.

- •Разработка чертежа поковки.

- •Понятие о сварке, физико-химические процессы при сварке.

- •Сварка давлением.

- •Контактная электрическая сварка.

- •Конденсаторная сварка.

- •Сварка трением.

- •Холодная сварка.

- •Физико-химические процессы при сварке плавлением.

- •Электрическая дуговая сварка.

- •Ручная дуговая сварка.

- •Автоматическая дуговая сварка под флюсом.

- •Сварка в среде защитных газов.

- •Электронно-лучевая сварка.

Сущность горячей объемной штамповки.

Горячая объемная штамповка — это формообразование деталей (поковок) принудительным перераспределением .металла нагретой заготовки в штампе. Это дешевый и производительный процесс обработки, широко распространенный в машиностроении, приборостроении и других отраслях промышленности. При горячем деформировании в штампах получают наибольшее преобразование формы заготовок с наименьшими затратами энергии. Однако при нагреве заготовок перед штамповкой на их поверхности образуется слой окалины. Наличие окалины снижает качество поверхности и точность размеров поковок, что приводит к необходимости последующей обработки поковок резанием. Горячештампованные поковки обычно являются заготовками для получения из них деталей обработкой резанием. Отличия чертежа поковки от чертежа детали вызваны как технологическими особенностями штамповки, так и ограниченными возможностями получения точности размеров и качества поверхности. Проектирование технологического процесса начинают с разработки чертежа поковки.

Разработка чертежа поковки.

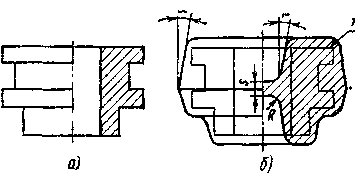

Чертеж поковки разрабатывают на основании чертежа готовой детали. Работу начинают с выбора поверхности разъема штампов. Штампы имеют один или два разъема для помещения заготовки и извлечения поковки. Обычно поверхность разъема устанавливают в плоскости двух наибольших габаритных размеров детали, чтобы полости штампа имели наименьшую глубину. Положение поверхности разъема устанавливают также исходя из возможности контроля сдвига штампов и требуемого направления волокон в поковке.

Далее (рис. 35), на поверхности поковок, подлежащих обработке резанием, назначают припуски — удаляемые обработкой резанием слои материала — в зависимости от штамповочного оборудования, габаритных размеров и массы поковок. Кроме того, устанавливают допуски — допустимые отклонения на размеры поковок, которые необходимы из-за возможной их недоштамповки по высоте, сдвига штампов, их износа и т. д. Штамповкой не всегда можно получить требуемую конфигурацию поковки. В таких случаях делают напуски для упрощения формы поковки. В штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому делают только наметку отверстия с перемычкой шириной S, которую потом удаляют. Отверстия диаметром менее 30 мм в поковках не делают, их получают сверлением.

Штамповочные уклоны на боковых поверхностях поковок облегчают их извлечение из штампов. При штамповке на молотах наружные уклоны α = 2-З. Внутренние уклоны Р на 2—3°

Рис. 35. Пример составления чертежа

а — деталь; б — поковка

больше наружных, так как при охлаждении поковки ее внутренние поверхности прижимаются к штампу, а наружные отходят от стенок штампа, уменьшая возможность застревания поковки в штампе.

Радиусы закруглений на пересекающихся поверхностях поковки необходимы для лучшего заполнения полости штампа и предохранения ее от преждевременного износа и поломок, а также для получения качественных поковок. Наружные радиусы закруглений R устанавливают в пределах 1—6 мм, а внутренние R — (3 - 4) мм. При малом R волокна металла могут быть перерезаны, что ухудшит качество отштампованной детали.

Размеры спроектированной поковки увеличивают на 1—2% для учета температурной усадки и получают чертеж «горячей поковки» (рис. 35, а), по которому изготовляют полость штампа. Горячую объемную штамповку, так же как и холодную формовку, производят в открытых и закрытых штампах (рис. 36).

Горячая объемная штамповка в закрытых штампах.

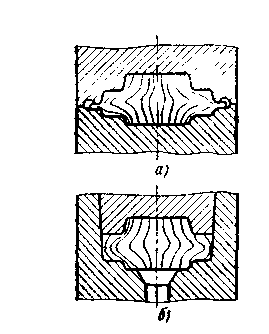

В закрытых штампах получают преимущественно осесимметричные поковки. Всестороннее неравномерное сжатие при больших сжимающих напряжениях, чем при открытой штамповке, позволяет осуществлять большие степени деформации и штамповать малопластичные сплавы без отхода металла в заусенец. Качество поковок выше вследствие лучшего, более равномерного расположения волокон, отсутствия концентрации деформаций и перерезанных волокон в зоне заусенца (рис. 31, б).

Горячая объемная штамповка в открытых штампах.

В открытых штампах получают поковки всех типов: удлиненной формы, штампуемые плашмя, и осесимметричной формы, штампуемые в торец.

Многоручьевая штамповка.

Однако пониженная стойкость штампов и потребность в более дорогих заготовках точного объема ограничивают применение прогрессивных процессов закрытой

Рис. 36. Схемы процессов и расположение во-локон в поковках при штамповке:

а — в открытых штампах; б — в закрытых штампах

Поковки простой конфигурации штампуют из прокатанных заготовок постоянного профиля в штампах с одной полостью — одноручьевых штампах. Сложные поковки с резкими изменениями сечений по длине (высоте) и с изогнутой осью нельзя штамповать из заготовок постоянного профиля в одноручьевых штампах из-за незаполнения штампа или недопустимо большого отхода металла в заусенец. В таких случаях форму заготовки постепенно приближают к форме поковки в мноrоручьевых штампах, имеющих заготовительные и штамповочные ручьи

В заготовительных ручьях получают фасонную заготовку — полуфабрикат для штамповки в предварительном (черновом), а затем в окончательном (чистовом) штамповочном ручье. В предварительном ручье завершают основное формообразование поковки, чтобы снизить износ окончательного ручья. В окончательном ручье получают готовую поковку заданных размеров. В нем развиваются наибольшие усилия штамповки и его располагают в центре штампа, чтобы избежать больших эксцентричных нагрузок на штамповочную машину.

Те или иные ручьи и различные их комбинации применяют в зависимости от конфигурации и размеров поковки, а также от требуемого направления волокон металла, которое обеспечивает соответственно направленное течение металла в ручьях штампа. Независимо от вида штамповочного оборудования процесс получения поковок состоит из следующих основных этапов: подготовки заготовок, оформления поковок в штампах и отделочных операций. Нагрев заготовок перед штамповкой в значительной степени определяет качество, производительность и стоимость продукции. Заготовки должны быть нагреты равномерно по всему объему до заданной температуры (для среднеуглеродистой стали до 1200 °С), чтобы можно было избежать температурных напряжений и трещин. При превышении температуры нагрева происходит перегрев— интенсивный рост зерен, ухудшение качества металла. Перегрев можно устранить при последующем деформировании металла или термообработкой. При дальнейшем повышении температуры (для стали свыше 1350 CC) возникает пережог — неисправимый брак, заключающийся в окислении и расплавлении границ зерен с полной потерей пластичности металла.

При нагреве должно быть минимальное окалинообразование (окисление) и обезуглероживание поверхности заготовок, чтобы избежать чрезмерных потерь металла и затрат на удаление дефектного слоя. Обезуглероженный слой при большой его глубине (до 2 мм) может остаться на поверхности детали после удаления припуска обработкой резанием. Это приведет к пониженной твердости поверхностного слоя детали (он не закаливается) и снизит надежность работы детали, особенно в условиях динамических нагрузок. Правильный нагрев заготовок обеспечивают с помощью автоматических систем регулирования температуры и состава атмосферы в нагревательных устройствах и времени нагрева заготовок. Наиболее совершенными являются электронагревательные устройства, позволяющие автоматизировать процессы нагрева заготовок. В них легче создать защитную атмосферу для безокислительного нагрева. Это электроконтактные установки, индукционные установки, газовые печи с механизированной подачей заготовок в рабочее пространство.

Большое разнообразие форм и размеров штампованных поковок и сплавов, из которых их штампуют, обусловило применение различных способов штамповки и, соответственно, различных конструкций штампов и кузнечно-штамповочного оборудования.

После штамповки в открытых штампах производят обрезку заусенцев и пробивку перемычек в штампах на обрезных кривошипных прессах. В штампах совмещенного действия обе эти операции выполняются одновременно за один ход пресса. Обрезку и пробивку мелких поковок из низкоуглеродистых и низколегированных сталей производят в холодном состоянии, в остальных случаях — в горячем состоянии, сразу после штамповки. При холодной обрезке и пробивке качество среза выше, чем при горячей. При соответствующих размерах пуансонов и матриц одновременно с пробивкой и обрезкой можно удалять штамповочные уклоны для уменьшения последующей обработки поковок резанием.

При удалении из штампов, обрезке заусенцев, пробивке перемычек и транспортировке поковки могут искривляться. На изогнутых поковках при обработке резанием на одних участках может быть недостаток, а на других — избыток припуска, что приведет к браку детали. Поэтому при необходимости крупные поковки и поковки из высоколегированных сталей правят в горячем состоянии сразу после обрезки заусенца. Правку производят в чистовом ручье штампа на штамповочной машине либо в совмещенном штампе для обрезки и правки на обрезном прессе. Мелкие и средние поковки правят обычно на винтовых прессах в холодном состоянии после их термообработки и очистки от окалины.