Б-22. ж/б каркас одноэтажных промыш зд

Каркас одноэтажного промышленного здания состоит из фундаментов, фундаментных балок, колонн, несущих элементов докрытая, подкрановых балок и связей

Каркасы выполняют в основном из сборных железобетонных элементов. Монолитный железобетон применяют при наличии соответствующего технологического обоснования. В зданиях с большими пролетами и высотой при грузоподъемности мостовых кранов 50 т и более, а также в особых условиях строительства и эксплуатации допускаются стальные каркасы. В ряде случаев применяются смешанные каркасы.

При выборе материалов необходимо учитывать размеры пролетов и шага колонн, высоту здания, величину и характер действующих на каркас нагрузок, наличие агрессивных факторов, требования огнестойкости, долговечности и технико-экономические обоснования.

Каркас промышленного здания подвергается сложному комплексу силовых и несиловых воздействий. Силовые воздействия возникают от постоянных и временных нагрузок (собственная масса конструкций, снег, ветер, люди, эксплуатационное оборудование, грузоподъемные устройства и т. д.). В связи с этим элементы каркаса должны отвечать требованиям прочности и устойчивости.

Несиловые воздействия образуются от влияния внешней и внутренней среды в виде положительных и отрицательных температур, пара, содержащихся в воздухе химических веществ, действия минеральных масел, кислот и т. д. Все эти компоненты разрушают структуру строительных материалов, а следовательно, и конструкций. Поэтому элементы каркаса должны обладать термостойкостью, влагостойкостью и биостойкостью.

При строительстве промышленного здания наибольший расход материалов приходится на несущие элементы здания, составляющие его каркас. Поэтому снижение расхода этих материалов обеспечивает эффективность строительства. Оно может быть достигнуто более полным использованием физико-механических свойств материалов, в основном, бетона и железобетона, так как именно эти материалы являются основными при изготовлении конструкций каркаса. Экономия может быть достигнута и совершенствованием конструктивной формы элементов. Так, например, замена железобетонных колонн прямоугольного сечения на двухветвевые уменьшает расход железобетона на 22.-.26 %, применение пространственных покрытий вместо плоских сокращает расход бетона на 26 % и стали до 34 %. Большую экономию дает использование материалов высокой прочности. Так, повышение классов бетона с ВЗО до В50...В60 позволяет сократить его расход в балках и фермах на 8...10 %, а применение высокопрочной арматуры обеспечивает экономию стали до 36%.

Типовым решением при конструировании сборного железобетонного каркаса одноэтажного промышленного здания является применение поперечных рам из сборных железобетонных колонн и несущих элементов покрытия (балок или ферм) и продольных элементов в виде фундаментных, подкрановых и обвязочных балок, плит покрытия и связей. Соединение несущих элементов покрытия с колоннами в этом случае принято шарнирным. Это позволяет осуществить независимую типизацию балок, ферм и колонн, так как при шарнирном соединении нагрузка, приложенная, к одному из элементов, не вызывает изгибающего момента в другом. Достигается высокая степень универсальности элементов каркаса, возможность их использования для различных решений и типов несущих элементов покрытия. Кроме того, шарнирное соединение колонн, балок и ферм конструктивно значительно проще жесткого, тем самым облегчается изготовление и монтаж конструкций.

Все элементы сборных железобетонных каркасов унифицированы и при проектировании их подбор производят по специальным каталогам.

В каркасах большой протяженности устраивают температурные швы, расчленяющие каркас на отдельные участки, называемые температурными блоками. Каждый температурный блок должен иметь длину не более 72 м, ширину не более 144м и обладать самостоятельной

пространственной жесткостью.

Б-23. стальной каркас одноэтажных промыш зд

Стальные каркасы применяются при строительстве крупных цехов с большими пролетами, главным образом, в тяжелой промышленности и имеют конструктивную схему, аналогичную железобетонным. В настоящее время нашей промышленностью освоены экономичные виды стального проката, применение которых в промышленном строительстве способствует снижению массы зданий и обеспечивает индустриализацию строительства.

Особенно рациональны стальные каркасы для промышленных зданий, возводимых в труднодоступных районах или при значительном удалении объектов строительства от производственных баз, что определяется относительно малой массой стальных конструкций.

Необходимо отметить, что применение стальных конструкций позволяет сократить сроки возведения зданий, а это предопределяет не только удешевление строительства, но и быстрейшее введение в эксплуатацию производственных мощностей.

Стальной каркас одноэтажных зданий состоит из тех же элементов, что и железобетонный.

В стальных колоннах различают: верхнюю часть - оголовок, на который опираются вышележащие конструкции; стержень - основную часть колонны, передающую нагрузку сверху вниз; базу (башмак) - нижнюю часть колонны, передающую нагрузку от стержня на фундамент.

Стальные колонны по конструкции бывают сплошные и сквозные (рис. 83). Сплошные колонны применяют, как правило, при больших нагрузках и небольших высотах. Наиболее простая сплошная колонна получается из одного прокатного двутавра. Недостатком ее является относительно небольшая боковая жесткость. Наиболее распространены составные двутавровые сечения из прокатных профилей или листов, сваренных между собой по всей высоте. Сквозные (решетчатые) колонны применяют при больших высотах здания. Состоят они из отдельных ветвей, соединенных раскосами или планками.

Стальные колонны могут быть постоянного сечения (рис. 83,а), ступенчатые (рис. 83,6) и раздельного типа (рис. 83, в).

В колоннах постоянного сечения нагрузку от мостовых кранов передают на стержень колонны посредством консолей, на которые опираются подкрановые балки. Такие колонны применяют при кранах грузоподъемностью до 20 т.

Ступенчатые колонны наиболее распространены. Подкрановая часть таких колонн состоит из двух ветвей, соединенных решеткой, а надколонник - из одной ветви. В средних колоннах обе ветви подкраной части проектируются из двутавров, в крайних - наружная ветвь для удобства сопряжения со стеной состоит из швеллера или двух уголков, соединенных листом.

Колонна раздельного типа состоит из двух ветвей {шатровой и подкрановой), соединенных между собой, но раздельно воспринимающих нагрузку от шатра (покрытия) и крана.

Стальные колонны крепятся к фундаменту с помощью башмака (рис. 84). Основной частью каждого башмака является стальная строганая плита (опорный лист) толщиной 40... 75 мм, на которую фрезерованным торцом опирается колонна. В сильно нагруженных колоннах для равномерной передачи давления на опорную плиту устанавливают траверсы и ребра.

Башмак крепят к фундаменту анкерными болтами. Верхнюю плоскость фундамента располагают так, чтобы башмаки не выступали выше уровня пола и не мешали передвижению по цеху. Башмаки и нижние части колонн, соприкасающиеся с землей, во избежание коррозии покрывают бетоном.

Для опирания наружных стен между фундаментами укладывают, как и при железобетонном каркасе, фундаментные балки.

Б-24. фундаменты, фундаментные балки

Основным видом фундаментов под сборные железобетонные колонны промышленных зданий являются железобетонные фундаменты стаканного типа (рис. 71). По способу устройства они могут быть сборными, монолитными или сборно-монолитными (рис. 71,а, б). При недостаточно прочных грунтах фундаменты могут быть свайными (рис. 71,в)

Приняты следующие типоразмеры фундаментов: высота 1,5...4,2 м с градацией через 0,6 м; размеры подошвы в плане 1,5X1,5 м и более с модулем ЗМ; размеры подколенника в плане от 0,9X0,9 до 1,2х1,2м с модулем ЗМ; глубина стакана 0,8; 0,9; 0,95 и 1,25м; высота ступеней 0,3 и 0,45 м.

Фундаменты устанавливают на песчаную или щебеночную подготовку толщиной не менее 100 мм, при влажных грунтах подготовку выполняют из бетона. Верхнюю плоскость фундамента располагают, как правило, на 150мм ниже уровня чистого пола, т. е. на отметке- 0,15, что позволяет выполнять все работы нулевого цикла до начала монтажа колонн. К нулевому циклу относятся все работы, выполняемые ниже отметки чистого пола, за исключением работ по устройству самих чистых полов, а также столярных, санитарно-технических и отделочных работ в подвалах.

В некоторых случаях при соответствующем технико-экономическом обосновании применяют монолитные ступенчатые фундаменты стаканного типа, изготовляемые на месте строительства.

Свайные фундаменты устраивают в случае залегания у поверхности земли слабых грунтов для передачи нагрузки на более глубокие пласты грунта с большей несущей способностью или при наличии смежных, глубоко заложенных фундаментов под оборудование.

Применение свайных фундаментов уменьшает объем земляных работ да 60...70%, сокращает сроки строительства и уменьшает стоимость подземной части зданий до 50%.

Фундаменты под промышленное оборудование должны обеспечивать нормальную его эксплуатацию, удобное размещение и надежное крепление, а также отсутствие сильных вибраций, мешающих работе оборудования. Такие фундаменты выполняют бетонными или железобетонными. По конструкции эти фундаменты делят на массивные и рамные.

Массивные фундаменты выполняют в виде сплошных блоков или плит. Например, в формовочных цехах заводов железобетонных изделий в качестве фундамента под прокатные станы используют железобетонные плиты, изготовленные из бетона класса В15, толщиной 400 мм, длиной и шириной по размерам стана; под пропарочные камеры - такие же плиты толщиной 500 мм.

Кроме отдельно стоящих (индивидуальных) фундаментов под машины проектируют также общие фундаменты в пределах всего пролета или цеха здания. Такие фундаменты обычно представляют собой монолитную железобетонную плиту с соответствующими закладными деталями для крепления машин (станков). На плиту можно устанавливать машины одинакового или разного назначения. Следовательно, такая конструкция фундамента позволяет в необходимых случаях изменять технологический процесс промышленного здания.

Фундаменты рамной конструкции представляют собой пространственную жесткую раму, заделанную стойками в мощную опорную плиту. Машины в данном случае устанавливают на верхние горизонтальные элементы рамы. Рамные фундаменты делают железобетонными или смешанными, например, со стальными стойками и железобетонными ригелями.

Чтобы уменьшить влияние колебаний от виброплощадок на рабочих и на конструкции здания, применяют виброизоляцию в виде пружинных амортизаторов или амортизирующих прокладок из войлока, резины и т. п.

Легкое оборудование устанавливают, как правило, на бетонный пол.

Фундаменты под оборудование устраивают по чертежам завода-изготовителя. При этом за счет уменьшения глубины заложения увеличивают опорную площадь фундамента, что позволяет снизить давление на грунт.

Для уменьшения колебаний фундамента стремятся эксцентриситет между центром тяжести фундамента и оборудования доводить до нуля.

Машины и оборудование крепят к фундаментам с помощью анкерных болтов, которые затем замоноличивают.

Минимальная глубина заложения фундаментов под машины определяется расчетом с учетом условий размещения и закрепления машины, характера грунтов и конструктивной особенности здания. При установке машин на открытом воздухе или в неотапливаемом здании глубина заложения фундамента машины в пучинистых грунтах зависит также и от глубины промерзания грунтов.

Горизонтальную и вертикальную гидроизоляцию фундаментов под оборудование устраивают в тех случаях, когда это диктуется гидрологическими условиями грунтов, и увлажнение фундаментов грунтовыми водами может сказаться на прочности и долговечности фундаментов (например, при наличии агрессивных грунтовых вод), когда недопустимо капиллярное увлажнение пола у машин или недопустимо увлажнение фундамента технологическими жидкостями или водами сверху.

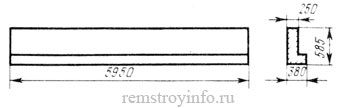

Для передачи нагрузки от самонесущих стен здания на фундаменты применяют фундаментные балки (рис. 72). Сборные железобетонные фундаментные балки унифицированы. При шаге колонн 6 м в зависимости от размеров подколонников и способов опирания фундаментные балки имеют длину 4,3...5,95 м и тавровую или трапециевидную форму поперечного сечения. Высоту балок под самонесущие стены из кирпича, мелких блоков и панелей принимают 450 мм, а под навесные панели - 300 мм.

При шаге колонн 12м принимают, в основном, балки трапециевидного сечения высотой 400 и 600 мм и длиной 11,95...10,2 м.

Фундаментные балки укладывают на уступы фундаментов или на бетонные столбики, устанавливаемые на уступах. У торцов зданий и у температурных швов, где шаг колонн уменьшен на 500 мм, применяют укороченные балки. Под наружные стены балки укладывают с внешней стороны колонн с таким расчетом, чтобы верхняя грань балки была расположена на 30 мм ниже уровня пола. Зазоры между торцами балок заполняют бетоном в уровень с их верхом. По выровненной поверхности устраивают гидроизоляцию из двух слоев рулонного материала на мастике.

Б-25. стальные рамы и арки

Для перекрытия пролетов свыше 40 м целесообразно использовать арочные конструкции. Арки являются эффективной конструкцией, поскольку их очертания можно спроектировать таким образом, что работать они будут, в основном, на сжатие. Этим можно добиться оптимального использования материала. Недостатком арок является то, что в их опорах помимо вертикальных реакций возникают и горизонтальные (распор). Его воспринимают специальными конструкциями (затяжками, наклонными стойками, контрфорсами).

Б-27. подстропильные конструкции

Подстропильные балки и фермы применяют в средних рядах многопролетных зданий для опирания стропильных балок или ферм в тех случаях, когда их шаг составляет 6 м, а шаг колонн средних рядов- 12 м (рис. 79). Длина подстропильных балок и ферм равна 12 м, однако в дальнейшем предполагается применение этих конструкций длиной 18 и 24 м.

Подстропильные балки используют в покрытиях с балочными стропильными конструкциями, а подстропильные фермы - в покрытиях со стропильными фермами.

Подстропильные конструкции устанавливают вдоль здания по верху колонн и скрепляют с последними сваркой закладных деталей. Для опирания стропильных конструкций по концам и по середине подстропильных балок и ферм предусмотрены закладные листы с приваренными к ним анкерными болтами. Стропильные конструкции соединяют с подстропильными анкерными болтами и сваркой. В зданиях с подстропильными конструкциями с целью сохранения унифицированной высоты помещений применяют колонны, укороченные на 700 мм, т. е. на высоту опорной части подстропильных конструкций.

Б-28. покрытия промыш зд

Покрытия промышленных зданий состоят из основных несущих элементов и ограждения. Основные несущие элементы покрытий (балки и фермы) рассмотрены выше.

Состав ограждающей части покрытия зависит от температурно-влажностного режима внутри здания.

В неотапливаемых зданиях, а также в зданиях с избыточными производственными тепловыделениями при условии нормальной влажности внутреннего воздуха, ограждающие конструкции покрытий выполняются неутепленными.

В отапливаемых зданиях, а также в зданиях с избыточными производственными тепловыделениями при условии повышенной влажности во избежание образования конденсата на нижней поверхности ограждений ограждающие конструкции покрытий выполняются утепленными.

29. Промыш зд из легких металлических конструкций

Строительство зданий легких металлических конструкций – самый распространенный вид проектирования быстровозводимых зданий. Время от проектирования быстровозводимых зданий ЛМК до конечной отделки занимает всего несколько месяцев. Низкая себестоимость и рентабельность производственных быстровозводимых зданий ЛМК – их главное преимущество. Быстрый вывод здания в эксплуатацию достигается за счет: унификации процесса строительства зданий ЛМК; легкость и быстрота монтажа быстровозводимых зданий; нет необходимости закладки мощного фундамента из-за легкости конструкции. Строительство и монтаж быстровозводимых зданий ЛМК включает: возведение столбчатого, свайного или ленточного фундамента; монтаж несущего металлического каркаса; крепление ограждающих конструкций стен из строительных панелей; монтаж кровли. Строительство промышленных зданий ЛМК возможно в любой климатической зоне России, вне зависимости от времени года. Благодаря отработанным конструктивным решениям и полной комплектации монтаж промышленных зданий не требует больших трудозатрат, строительной техники и расходных материалов.

Интересные факты. Впервые технология быстровозводимых зданий была применена в США. В Германии и Австрии быстровозводимые задания составляют 25% строительного фонда. Строительство промышленных зданий ЛМК в 2–3 раза дешевле и в 3–4 раза быстрее: можно возводить 1 тыс. м2 за 2-3 месяца и 10 тыс. м2 за год.

30.Подкрановые и обвязочные балки

Обвязочные балки. Они служат для опирания

на них кирпичных или мелкоблочных стен

в местах перепада высот, а также при

устройстве ленточного остекления для

опирания части стены, расположенной

над остеклением. Балки изготовляют

прямоугольного сечения или прямоугольного

сечения с четвертью (см. схему ниже):

Обвязочная балка Размеры и форму поперечного сечения обвязочных балок принимают в зависимости от шага колонн и толщины стен. Обвязочные балки устанавливают на специально устраиваемые в колоннах железобетонные или стальные консоли. Крепят их к колоннам с помощью болтов или сварки.

Подкрановые балки. Они предназначены для опирания рельсовых путей, по которым передвигаются мостовые краны. Их изготавливают из железобетона и реже из стали. По конструктивному решению подкрановые балки бывают нескольких типов (см. схему ниже): таврового сечения с обычным армированием, таврово-трапецеидального сечения напряженно-армированные.

Сборные железобетонные подкрановые балки а - сечение балки; б - крепление балки к колонне; в - упор мостового крана; г - устройство кранового пути; 1 - колонна; 2 - закладная деталь в колонне; 3 - крепежная деталь; 4 - закладная деталь балки; 5 - подкрановая балка; 6 - болты; 7 - опорный стальной лист консоли колонны; 8 - закладная деталь балки; 9 - подкрановый рельс; 10 - деревянный брус; 11 - упругие прокладки; 12 - лапки.

Подкрановые балки таврового сечения с обычным армированием предназначаются под краны грузоподъемностью не свыше 5 т, балки таврово-трапецеидального сечения - для кранов грузоподъемностью 6,0 ... 30,0 т, двутаврового сечения - для кранов 30 ... 50 т. Длина балок 6000 и 12000 мм, высота 1000 ... 1400 мм. Подкрановые балки изготовляют из бетона классов В3 ... В50, армируют их высокопрочной прядевой или стержневой арматурой класса А-III. В балках предусмотрены закладные детали для крепления их к колоннам, а также крепления к ним рельсов и токопроводящих шин.