- •"Металознавство"

- •6.090100 − "Прикладне матеріалознавство"

- •Фактори, що впливають на величину кристалів (величину зерна в металі)

- •Дві форми кристалізації

- •Вивчення процесу кристалізації здійснюється з допомогою біологічного мікроскопа.

- •Порядок виконання роботи

- •Контрольні питання.

- •Лабораторна робота № 2 Тема: Аналіз діаграм стану подвійних сплавів

- •Загальні відомості

- •Порядок виконання роботи

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 4 Тема: Структура та властивості сталей у рівноважному стані

- •Загальні відомості

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 5 Тема: Структура та властивості чавунів

- •Загальні відомості

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 6 Тема Пластична деформація й рекристалізація металів та сплавів

- •Загальні відомості

- •Порядок виконання роботи

- •Контрольні питання

- •Лабораторна робота № 7

- •Загальні відомості

- •1.Бездифузійні (мартенситні) перетворення

- •Дисперсні виділення й розчинення

- •Евтектоїдне перетворення

- •Упорядкування - разупорядкування

- •Порядок проведення роботи

- •Контрольні питання

- •Лабораторна робота № 8 Класифікація та маркування сталей

- •Загальні відомості

- •8.1. Класифікація та маркування вуглецевих сталей

- •8.2. Класифікація та маркування легованих сталей

- •Приклади розшифровування марок сталей

- •Порядок проведення роботи

- •Контрольні питання

- •Список літератури

- •39614, М. Кременчук, вул. Першотравнева, 20

Порядок виконання роботи

1. Дослідити мікроструктуру запропонованих зразків - металографічних шліфів різних чавунів. Для цього:- сірі, високоміцні і ковкі чавуни переглянути на не травлених шліфах, визначити форму графіту;

- вивчити мікроструктури чавунів;

2. Замалювати схеми мікроструктур досліджених мікрошліфів.

3. Указати приблизний хімічний склад і структурні складові чавунів.

4. За завданням викладача визначити вміст вуглецю в білому чавуні за структурою. Описати його структуроутворення.

5. За завданням викладача вичертити графік графітизуючого відпалу білого чавуна. Пояснити особливості одержання чавунів з різною металевою основою.

6. Пояснити розходження у властивостях білого, сірого, високоміцного і ковкого чавунів у зв'язку з їхньою мікроструктурою.

7. Указати маркування й область застосування чавунів.

Контрольні питання

1. Що називається чавунами?

2. Як одержують білі, сірі, ковкі і високоміцні чавуни?

3. Що називають білими чавунами? Класифікація білих чавунів.

4. Що називається сірими чавунами? Які структури можуть мати сірі чавуни?

5. Що називається ковкими чавунами? Класифікація ковких чавунів.

6. Що називається високоміцними чавунами? Класифікація високоміцних чавунів.

7. Де застосовують сірі, ковкі і високоміцні чавуни?

8. Чому сірий чавун має більш низькі механічні властивості, ніж високоміцний?

9. Чи можна кувати ковкий чавун?

10. Маркування сірих, ковких і високоміцних чавунів.

11. Структуроутворення половинчастих чавунів.

Література: [ ]

Лабораторна робота № 6 Тема Пластична деформація й рекристалізація металів та сплавів

Мета роботи: вивчення впливу холодної пластичної деформації на структуру та властивості (твердість) маловуглецевої сталі; вивчення впливу температури рекристалізації на структуру та властивості (твердість) холоднодеформованої маловуглецевої сталі.

Загальні відомості

Характерна риса багатьох металів і сплавів, у тому числі і сталі, полягає в тім, що в них велика міцність сполучається з високим ступенем пластичності. Під високою пластичністю мається на увазі здатність матеріалу безупинно деформуватися аж до руйнування під впливом зовнішніх сил, прикладених до матеріалу. Процес деформації складається з пружної і пластичної деформацій і руйнування.

Пружною (зворотною) називається така деформація, що цілком зникає після припинення дії навантаження. Вона викликає тільки невеликий пружний зсув атомів один до одного, поворот блоків мозаїчної структури. Після зняття навантаження під дією внутрішніх сил атоми і блоки мозаїки повертаються у вихідне положення.

Пластична (незворотна) деформація виникає при визначених напругах для кожного матеріалу. Крім пружних, вона викликає також і залишкові зміни в тілі, що збільшуються зі зростанням навантаження аж до руйнування. Межею пружності називається та максимальна напруга, до якого в тілі діють тільки пружні деформації.

У процесі пластичної деформації змінюється і внутрішня будова (структура), а отже, і усі властивості металів і сплавів.

Механізм пластичної деформації монокристалів. Пластична деформація в монокристалах здійснюється шляхом ковзання (зрушення) чи двійникування. Основним механізмом пластичної деформації є ковзання, що складається в переміщенні однієї частини кристала щодо іншої по визначених кристалографічних напрямках (рис. 6.1). Однак у деяких металах і сплавах пластична деформація, крім ковзання, може здійснюватися ще двійникуванням (рис. 6.2), тобто поворотом деяких обсягів кристалічних ґрат на визначений кут.

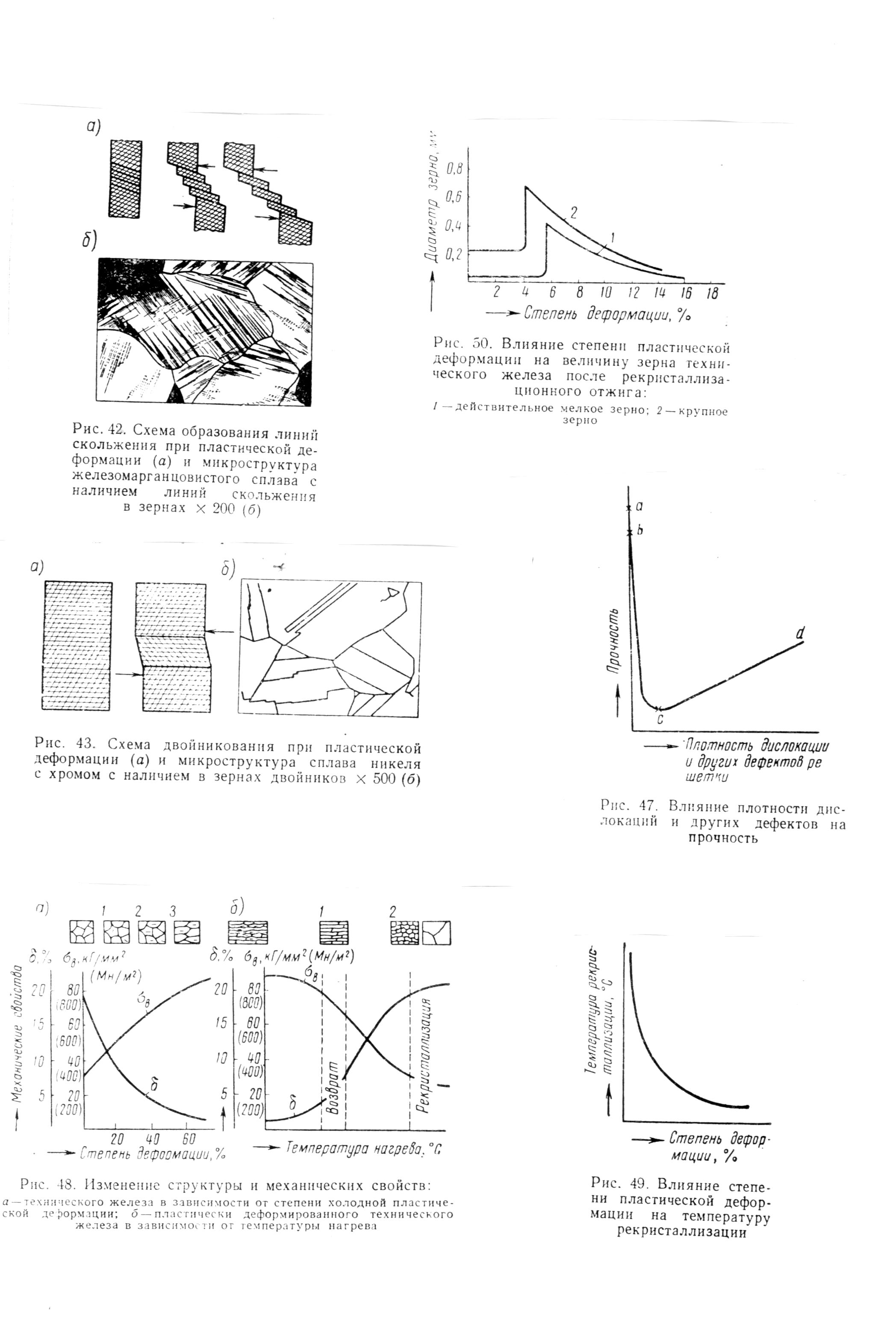

Рисунок 6.1 - Схема утворення ліній ковзання при пластичній деформації (а) і мікроструктура залізомарганцовистого сплаву з наявністю ліній ковзання в зернах х 200 (б)

Рисунок 6.2 - Схема двійникування при пластичній деформації (а) і мікроструктура сплаву нікелю з хромом з наявністю в зернах двійників х 500 (б)

Численні дослідження показують, що ковзання легше за всього здійснюється уздовж площини, що найгустіше засіяна атомами. Для кубічної системи маються три можливі площини ковзання (100), (110), (111), однак для сплавів, що мають ґрати К8, легше всього ковзання буде здійснюватися уздовж площини (110), для сплавів із ґратами К12 - уздовж площині (111), для сплавів із ґратами Г12 - уздовж площини (001). Чим більше можливих площин ковзання, тим вище пластичність сплаву і його здатність до зміцнення в процесі пластичної деформації. Тому сплави з кубічними ґратами К12 і К8 мають більшу пластичність, чим сплави з гексагональними ґратами Г12 і Г6.

Площини ковзання можуть мінятися залежно від температури. Так, наприклад, для алюмінію, що має ґрати К12, при кімнатних температурах ковзання будуть відбуватися, насамперед, уздовж площини (111); при підвищеній температурі - уздовж площини (110).

Уздовж площини, по якій відбулося зрушення, і в прилягаючих до неї об’ємах відбувається перекручування кристалічних ґрат, що викликає зміцнення сплаву. Тому наступне ковзання виникає вже в іншій рівнобіжній площині і при більшій напрузі. Отже, процес ковзання в монокристаллах має східчастий характер, що показує, що в процесі пластичної деформації відбувається зміцнення сплаву. Лінії ковзання, видимі в окремих зернах, представляють не одну площину ковзання, а результат ковзання безлічі рівнобіжних площин.

Однак процес ковзання не можна уявляти собі як одночасне переміщення всіх атомів, що знаходяться в площині ковзання, тому що для групового переміщення атомів, що лежать у площині ковзання, вимагаються напруги в сотні разів більші, ніж реальні напруги ковзання. Так, наприклад, для монокристалів заліза найменша теоретична міцність ковзання дорівнює 230 кг/мм2 (2300 Мн/м2), реальна міцність ковзання складає 2,9 кг/мм2 (29 Мн/м2), що майже в 100 разів менше теоретичної; для алюмінію реальна міцність майже в 500 разів менше теоретичної; для міді в 1540 разів.

Така велика розбіжність між теоретичною і реальною міцністю металів викликана наявністю в реальних кристалах чисельних дефектів кристалічних ґрат.

Порівняно легке переміщення атомів по площинах ковзання порозумівається наявністю в цих площинах особливого роду недосконалостей кристалічної будівлі, які називають дислокаціями. Дислокації відносяться до лінійних недосконалостей кристалічних решіток За геометричною формою дислокації можуть бути двох основних видів: лінійні (крайові) і гвинтові. Характерною рисою дислокацій є їх порівняно легке переміщення під впливом зовнішніх сил, температури.

У процесі пластичної деформації відбувається рух не тільки наявних у кристалі дислокацій, але також утворюється велика кількість нових дислокацій у різних кристалографічних площинах і напрямках. Якщо на шляху руху дислокації зустрічаються перешкоди у виді іншої дислокації чи дефектів іншого роду, то процес руху дислокації загальмовується і для подолання цих перешкод вимагаються великі зовнішні зусилля. Таким чином, у процесі пластичної деформації, утворення нових дислокацій веде до зміцнення матеріалу.

Дефекти кристалічної будівлі і міцність металів. Зі сказаного можна зробити наступні висновки. По-перше, високою міцністю, близькою до теоретичної, повинні володіти метали, що мають ідеально правильну кристалічну будівлю (точка а, рис. 6.3). У цьому випадку зрушення буде здійснюватися за рахунок одночасного групового зсуву однієї частини кристалів щодо іншої. Для цього зсуву необхідні великі зовнішні напруги.

Рисунок 6.3 – Вплив щільності дислокацій та інших дефектів на міцність

В останні роки в лабораторних умовах були отримані нитковидні бездислокаційні кристали, так називані "вуси", міцність яких близька до теоретичної (ділянка ab, рис. 6.3). Так, наприклад, для "вусів" товщиною 1 - 2 мм і довжиною 1 - 2 мм із кристалів заліза була отримана міцність 1350 кг/мм2 (13500 Мн/м2); із кристалів кремнію - 1200 кг/мм2 (12000 Мн/м2). Зі збільшенням діаметра "вусів" міцність різко знижується, а також збільшується і розкид значень міцності, що порозумівається збільшенням кількості дефектів по площинах ковзання, що приходиться на одиницю площі перетину зразка. Отже, з появою невеликої кількості дислокацій у рівнобіжних площинах ковзання міцність різко (у сотні і тисячі разів) знижується (рис. 6.3, ділянка bc), тому що на шляху руху дислокацій немає перешкод, що загальмовують цей рух. Однак при визначеній щільності дислокацій і інших дефектів, при так називаній критичній щільності дислокацій ( точка с, рис. 6.3) міцність матеріалу з підвищенням щільності дислокацій знову росте. Це порозумівається тим, що при збільшенні щільності дислокацій більше критичної утвориться велика кількість дислокацій не тільки рівнобіжних одна одній, але і дислокацій у різних площинах і напрямках.

Такі дислокації й інші недосконалості і перекручування кристалічної решітки створюють перешкоди для вільного руху дислокацій, що підвищує міцність.

Отже, по-друге, підвищеною міцністю повинні володіти метали, що мають велику кількість рівномірно розподілених дефектів кристалічної будівлі (ділянка cd, рис. 6.3). Цей спосіб зміцнення металів і сплавів використовується в практиці. До нього відноситься підвищення міцності шляхом легування, холодної пластичної деформації, термічної, термомеханічній і інших обробок.

Пластична деформація полікристалічного тіла здійснюється аналогічно пластичній деформації монокристала, однак, у полікристалічному тілі на процес пластичної деформації усередині окремих зерен накладаються процеси повороту чи ковзання зерен друг щодо друга. Окремі зерна полікристалічного тіла, унаслідок різного кристалографічного орієнтування, деформуються по-різному. У першу чергу будуть деформуватися ті зерна, у яких площини легкого ковзання найбільш сприятливо розташовані стосовно прикладеної сили. Пластична деформація викликає помітну зміну структури. При першому етапі пластичної деформації в окремих зернах з'являються лінії зрушень (рис. 6.4а, 1 - 3). В міру розвитку пластичної деформації відбувається дроблення блоків мозаїчної структури, поворот зерен друг щодо друга і зміна їхньої форми - зерна витягуються уздовж прикладання сили при розтяганні і перпендикулярно при стиску. При великих деформаціях виникає волокниста структура, яку називають текстурою, з визначеним кристалографічним орієнтуванням зерен (рис. 6.4б).

Рисунок 6.4 – Змінення структури і механічних властивостей:

а – технічного заліза залежно від ступеня холодної пластичної деформації; б – пластично деформованого технічного заліза залежно від температури нагріву

Таким чином, пластична деформація, яким би способом вона не виконувалася (розтяганням, стиском, вигином, прокаткою, волочінням і т.д.), викликаючи перекручування кристалічних ґрат, дроблення блоків мозаїчної структури, змінюючи форму зерен і утворюючи текстуру, приводить до зміни усіх властивостей металів і сплавів. Характеристики міцності (твердість, межа міцності, межа пружності, границя текучості) зі збільшенням ступеня пластичної деформації ростуть; характеристики пластичності і в'язкості (відносне подовження, відносне звуження, ударна в'язкість) падають (рис. 6.4а). У процесі пластичної деформації змінюються багато фізичних властивостей: зменшуються питома вага, опірність корозії, магнітна проникність, збільшується коерцитивна сила і т.д.).

Зміцнення металів і сплавів, отримане в процесі пластичної деформації, називається нагартовкою чи наклепом.

Будь-який процес деформації закінчується руйнуванням. Руйнування може бути крихке і грузле. Крихке руйнування зводиться до розриву міжатомних зв'язків, воно не супроводжується пластичною деформацією. Злам такого зразка гладкий, блискучий, без помітних змін форми зразка.

Пластично деформований метал у порівнянні з недеформованим буде знаходитися в нерівновагому, термодинамічно хитливому стані. Тому навіть при кімнатних температурах у нагартованому матеріалі протікають мимовільні процеси, що приводять деформований матеріал у більш стійкий стан, наприклад процеси старіння. При підвищених температурах ці процеси протікають швидше. При незначному нагріванні зникають пружні перекручування кристалічних ґрат, що викликає деяке зниження міцності і підвищення пластичності нагартованих матеріалів. Структура при цьому не змінюється (рис. 6.4б, 1).

Часткове відновлення механічних властивостей (на 20 - 30 %) за рахунок зняття пружних перекручувань кристалічних ґрат без помітної зміни структури називається відпочинком чи поверненням.

При більш високих температурах, визначених для кожного матеріалу, починається процес утворення нових зерен, замість волокнистої структури. При цьому відбувається повне розміцнення деформованого матеріалу. Механічні і фізичні властивості здобувають колишні значення. Цей процес називається рекристалізацією. На рис. 6.4а показана зміна міцності і пластичності технічного заліза (~0,04 % С) залежно від ступеня деформації; на рис. 6.4б показане зміна цих же властивостей пластично деформованого технічного заліза в залежності від температури нагрівання.

Температура рекристалізації залежить від природи основного металу, наявності і кількості легуючих елементів, ступеня попередньої деформації. Чим більше ступінь деформації, тим сильніше подрібнюється структура, тим менше її стійкість і тем більше її прагнення прийняти стійкий стан. Отже, великий ступінь деформації полегшує процес рекристалізації (рис. 6.5). При великому ступені деформації для чистих металів мінімальна температура рекристалізації Трекр=(0,2 ÷ 0,4)Тпл. Для сплавів Трекр=(0,6 ÷ 0,8)Тпл, де Тпл - абсолютна температура плавлення.

Рисунок 6.5 – Вплив ступеню пластичної деформації на температуру рекристалізації

Процеси рекристалізації підкоряються загальним законам кристалізації, тобто протікають шляхом виникнення нових зародків (центрів кристалізації) і наступного їхнього росту. Процес рекристалізації зв'язаний з великою рухливістю атомів і вимагає для свого розвитку переміщення атомів від одного зерна до іншого. Та стадія рекристалізації, при якій усі деформовані зерна заміняються новими стабільними, називається рекристалізацією обробки. При більш високих температурах починається виборча рекристалізація, що полягає в рості великих зерен за рахунок поглинання дрібних, термодинамічно менш стійких зерен. Ці процеси протікають у часі. Для кожного даного зерна температура рекристалізації, вирахувана по вищенаведеній формулі, показує, що при температурах нижче розрахункової температури рекристалізації, при практично застосовуваних витримках, процеси рекристалізації в сплавах не протікають.

Температура рекристалізації грає величезне практичне значення. Щоб пластична деформація створювала в матеріалі зміцнення (наклеп), вона повинна здійснюватися при температурах нижче температури рекристалізації. Така обробка тиском називається холодною. Якщо ж обробка тиском виконується при температурах вище температури рекристалізації, то виникле при деформації зміцнення буде зніматися процесом рекристалізації і матеріал розміцнюється. Така обробка тиском називається гарячою. У результаті гарячої обробки тиском наклепу не виникає. Температуру гарячої обробки тиском вибирають значно вище температури рекристалізації, тому що при практично застосовуваних швидкостях деформації процес рекристалізації при низьких температурах за короткий час не встигає усувати зміцнення, отримане в процесі обробки тиском. Так, наприклад, для заліза мінімальна температура рекристалізації дорівнює приблизно 450 °С. Рекристалізаційний відпал роблять при температурі 600 - 700 °С, гарячу обробку тиском ведуть при температурі 800 - 1300 °С.

Величина зерна після рекристалізації залежить від температури рекристалізаційного відпалу і ступеня попередньої пластичної деформації. Чим вище температура рекристалізаційного відпалу, тим більше величина зерна. На рис. 6.6 зображена схема зміни розміру зерна технічного заліза після рекристалізаційного відпалу залежно від ступеня пластичної деформації. З рисунка видно, що при визначеному ступені деформації, після рекристалізаційного відпалу, можна одержати велике зерно. Ступінь деформації, при якій одержують велике зерно після процесу рекристалізації, називається критичним ступенем деформації і для більшості металів і сплавів вона складає від 3 до 15%. Критичного ступеня деформації варто уникати, тому що після рекристалізаційного відпалу, застосовуваного для зняття наклепу, виходить грубозерниста структура, що володіє зниженою ударною в'язкістю.

1 – дійсне дрібне зерно; 2 – велике зерно

Рисунок 6.6 – Вплив ступеню пластичної деформації на величину зерна технічного заліза після рекристалізаційного відпалу

Зміна розміру зерна в залежності від попереднього ступеня деформації порозумівається різним механізмом утворення зерен. Як уже указувалося вище, збільшення ступеня деформації веде до збільшення щільності дислокацій переважно в обсягах, що прилягають до границь зерен. При невеликому ступені деформації щільність дислокацій зростає незначно, що практично не впливає на розмір зерна після рекристалізаційного відпалу.

При критичному ступені деформації щільність дислокацій на границях зерен досягає таких значень, при яких можливо взаємне знищення дислокацій, тобто злиття дислокацій різних знаків при тепловому їхньому русі, що сприяє поступовому зменшенню дислокацій на границях зерен і злиттю декількох зерен в одне велике. Процес усунення дефектів кристалічної будівлі шляхом злиття дислокацій різного знака називається процесом анігіляції дислокацій. При ступені деформації більше критичної утворення нових зерен протікає звичайним шляхом, тобто шляхом зародження центрів кристалізації і їх наступного росту. Чим більше ступінь деформації, тим більше число центрів кристалізації і менше зерно.