- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§2.10. Рамы тележек.

Рама тележки предназначена для размещения колесных пар, рессорного подвешивания, установки элементов передачи с тяговыми приводами, тяговых устройств и тормозного оборудования. Она воспринимает вертикальные нагрузки от надтележечных масс и массы самой рамы с размещенным на ней оборудованием, тяговые и тормозные силы, а также переменные нагрузки, вызванные колебаниями тепловоза в вертикальной и горизонтальной плоскостях. Рама тележки объединяет колесно-моторные блоки и суммирует тяговые усилия от них для передачи на кузов и автосцепку.

Все эти функции обусловливают конструктивный тип рамы тележки и форму ее составных элементов.

Конструкции рам различаются типом и расположением опорно-возвращающих и тяговых устройств, рессорного подвешивания, тормозного оборудования и тягового привода.

В зависимости от числа осей тележки и способа передачи на нее вертикальной нагрузки боковины рамы могут соединяться по-разному. На двухосных тележках боковины 1 соединяются тремя поперечными балками (рис. 2.32, а), средняя из которых 2 является более мощной. В случае центрального приложения вертикальной нагрузки через шкворень она называется шкворневой и передает все силы между тележкой и рамой тепловоза, причем основной нагрузкой на нее является изгибающий момент от вертикальных сил. Концевые балки 3 служат для обеспечения жесткости конструкции рамы и закрепления на ней других узлов тележки.

В случае когда вертикальная нагрузка передается через боковые опоры непосредственно на боковины, как у тепловозов ТЭМ2 и 2ТЭ10Л, средние поперечные балки 4 (рис. 2.32, б) не воспринимают изгибающих моментов от вертикальных нагрузок и выполняются более легкими. Однако для размещения подпятника шкворня и передачи продольных сил здесь необходима продольная шкворневая балка 2, опирающаяся на балки 4.

Рисунок

2.32 – Схемы рам тележек:

1

— боковина; 2

— шкворневая балка; 3

— концевая балка; 4

— средняя поперечная балка.

На трехосной тележке с передачей сил через две центральные опоры (рис. 2.32, в), как на тепловозе ТЭП60, шкворневых балок две.

С конструктивно-технологической точки зрения рамы тележек различаются по исполнению боковин. Они могут быть брусковыми, литыми, сварно-штампованными или коробчатыми (сварными). Брусковые рамы с боковинами, вырезанными из толстого стального листа, применялись на тепловозах ТЭ2. Тяжелые рамы из стального литья применялись на некоторых отечественных электровозах (ВЛ8), а также на тепловозах США, где на железных дорогах допускаются значительно большие, чем у нас, нагрузки от осей колесных пар на рельсы (до 300—350 кН).

Боковины рам тележек большинства отечественных тепловозов коробчатого сечения, образованного сваркой из стальных листов или штампованных профилей. В конструкции рамы такие боковины сочетаются с литыми элементами. Примером комбинированной рамы может служить рама трехосной тележки тепловозов ТЭМ2 и 2ТЭ10Л.

§2.11. Колесные пары.

Одним из наиболее ответственных элементов экипажной части локомотива, от которых зависят реализация тяговых качеств и безопасность движения, являются колесные пары. Они воспринимают всю нагрузку локомотива, направляют его в прямых и кривых участках пути и при этом жестко взаимодействуют с рельсами, воспринимая от них при движении толчки и удары. Такие условия работы требуют по возможности меньшего веса колесных пар при одновременной высокой надежности, что может быть достигнуто рациональным использованием высококачественного металла. Поэтому к колесным парам при их освидетельствовании, ремонте и формировании предъявляют повышенные требования по сертификации.

Классифицируют колесные пары по расположению буксовых шеек, конструкции колесных центров. Преимущественное распространение получили колесные пары с внешними буксовыми шейками. Внутренние шейки букс применялись на всех паровозах, в настоящее время они используются только на тепловозах типа ТГМ23 со спарниковым механизмом: корпус внутренней буксы обычно разъемный, на паровозах применялись разъемные подшипники скольжения, а на тепловозе ТГМ23 — роликовые подшипники.

В зависимости от конструкции колесных центров различают спицевые, дисковые стальные литые и колесные пары с цельнокатаными колесами. Спицевые и дисковые колеса относят к числу сборных; они состоят из колесного центра, бандажа и укрепляющего кольца. Применение цельнокатаных колес снижает массу колесной пары на 400—500 кг, упрощает технологический процесс изготовления и уменьшает ее себестоимость. Цельнокатаные колеса применяются в основном на маневровых и промышленных тепловозах с гидропередачей.

Колесные пары различают по способу подвешивания тяговых электродвигателей. При опорно-осевом подвешивании зубчатое колесо напрессовано непосредственно на ось колесной пары или на удлиненную ступицу колесного центра (тепловозы ТЭЗ первого выпуска). При опорно-центровом и опорно-рамном подвешиваниях двигателя передачу крутящего момента от него к колесной паре осуществляют упругими муфтами, обеспечивающими относительное перемещение колесной пары и двигателя. В таких конструкциях ведомое зубчатое колесо с осью колесной пары не связано.

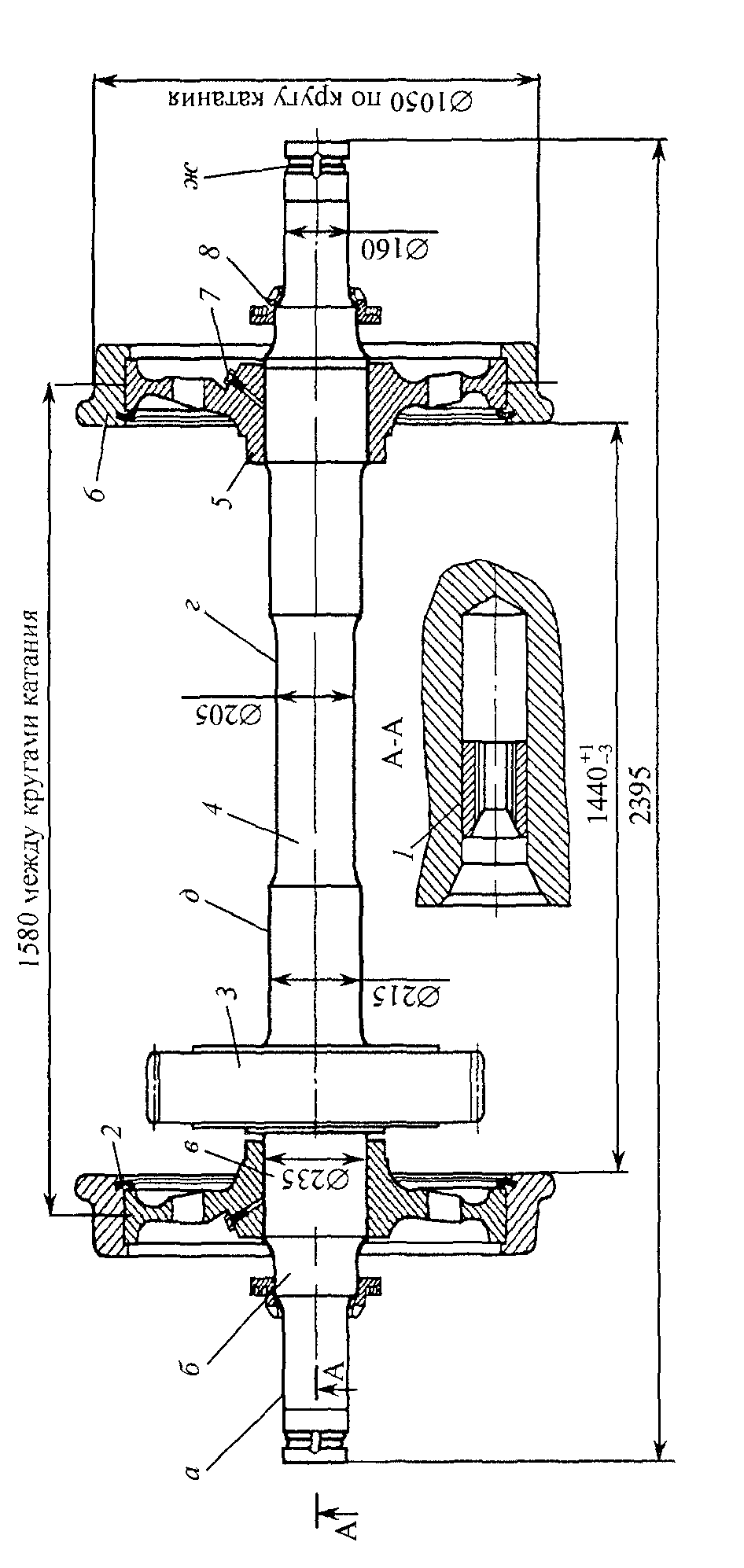

На рис. 2.33 показана унифицированная колесная пара для тепловозов с электрической передачей и опорно-осевым подвешиванием электро-двигателей. Колесные пары отличаются размерами и формой торца шейки оси. Колесная пара состоит из оси 4, на которую напрессованы колесные центры 5, а на них в горячем состоянии насажены кольцевые бандажи 6. Ось изготавливается из осевой стали Ос.Л (ГОСТ 4728-96). Механические свойства ее после термообработки определяются ГОСТ 30272-96. Заготовка оси изготавливается способом поперечно-винтовой прокатки на специальных прокатных станах или свободной ковки. В последнем случае у заготовки оставляются большие припуски на обработку.

На поверхности оси различают: две буксовые шейки а, предсту- пичные части б, подступичные части в, на которые напрессовываются колесные центры и зубчатое колесо, шейки д для моторноосевых подшипников и среднюю часть г. При переходе от одного сечения к другому выполняют галтели радиусом 20—60 мм. Плавным переходом и улучшением качества поверхности достигают снижения концентрации напряжений в переходных сечениях оси. Подступичные части и шейки оси упрочняют накаткой стальными роликами с усилием 30—40 кН. Накатка роликом создает в поверхностном слое остаточные напряжения сжатия, повышающие в 2 раза предел выносливости оси в зонах неподвижных посадок. После накатки шейки осей шлифуют для посадки внутренних колец буксовых подшипников. На концах оси выполнена кольцевая канавка ж для установки стопорного кольца, предохраняющего подшипник от сползания с шейки. На пояске между кольцевой проточкой и торцом оси набиваются знаки: дата изготовления, номер плавки, порядковый номер оси, клейма ОТК и приемщика железнодорожного ведомства. В торцах оси выполняются отверстия диаметром 80 мм под вкладыш шлицевой втулки привода скоростемера.

Колесные центры могут быть литыми или катаными. Катаные центры легче литых на 42 кг. Колесные центры унифицированной колесной пары изготовлены из отливки особо ответственного назначения (марка стали 25Л) и состоят из ступицы, обода и диска. Колесные центры на ось напрессовывают (ось запрессовывают в колесный центр) с усилием 1100—1500 кН при насаженных и 950—1400 кН при ненасаженных бандажах. Натяг между посадочными поверхностями равен 0,18—0,30 мм. Качество прессового соединения определяют по диаграмме, снимаемой при запрессовке. Перед напресовкой колесного центра посадочные поверхности смазываются натуральной олифой или растительным маслом.

На внутренней поверхности средней части ступицы колесного центра делается проточка, соединенная каналом с наружной поверхностью ступицы. Проточка необходима для гидравлического ослабления натяга между колесом и осью при разборке колесной пары. Обработанные колесные центры балансируют статически.

Бандажи унифицированной колесной пары толщиной 75 мм изготовлены из раскисленной мартеновской стали 60-III. Материал и технические требования бандажей соответствуют ГОСТ 398-81, 11018-79 и 3225-80. Бандажи на обод колесных центров насаживают с натягом 1,1—1,45 мм тепловым способом (температура нагрева бандажа 250—320 °С). Бандажное кольцо 2 предотвращает сползание бандажа с колесного центра. Его вставляют в выточку, когда температура бандажа не ниже 200 °С, и закатывают роликом на специальном станке.

Выточка для бандажного кольца и профиль упорного бурта выполняется со скруглениями и контролируется шаблонами. Наличие острых углов в пазах и буртах неизбежно приводит к развитию трещин в этих местах. Эти трещины невозможно обнаружить ранее выхода их на поверхность, и поэтому они очень опасны, так как из-за них может произойти излом бандажа при движении локомотива. Не менее опасен увеличенный свыше нормы натяг, вызывающий повышенные напряжения в бандаже. После посадки на колесные центры бандажи обтачиваются. Наружной поверхности бандажей придается особый профиль по ГОСТ 11018-87 (рис. 2.34, а).

Рисунок

2.34 – Профили бандажей локомотивных

колес:

а

— стандартного конического; б

— унифицированныйВНИИЖТом.

Гребень предохраняет колесную пару от схода с рельсов и направляет ее при движении в кривой. У гребня нового бандажа установлена толщина 33 мм и угол наклона 10°. Конусность поверхности катания 1:10 (уклон 1:20) способствует центрированию колесной пары в рельсовой колее и уменьшает проскальзывание колес при прохождении кривых участков пути. Конусность внешней части бандажа 1:3,5 (уклон 1:7) и фаска облегчают прохождение стрелочных переводов.

Многолетняя практика эксплуатации колесных пар показывает, что, как правило, нарастание износа гребней бандажей опережает их прокат, вследствие чего для восстановления профиля бандажи вынужденно обтачиваются из-за недопустимого износа (подреза) гребней, когда прокат еще незначителен (3—4 мм). При этом для восстановления гребня до нормальной толщины 33 мм приходится снимать много металла с поверхности катания бандажа, уменьшая ее толщину. В связи с этим осуществляется ряд мероприятий для снижения износа гребней колесных пар.

Наряду с улучшением динамических качеств экипажей, обеспечивающих прохождение колесных пар кривых с наименьшими усилиями применением гребнесмазывателей, серьезное внимание уделяется разработке новых профилей бандажей, при которых снижается скольжение гребней колес по боковым граням рельсов и тем самым уменьшается их износ. ВНИИЖТом разработан и внедряется новый унифицированный (объединенный) профиль бандажа, одинаковый для локомотивов и вагонов (рис. 2.34, б), особенность которого заключается в следующем. Средняя часть профиля (поверхность катания) представляет собой поверхность, прикатанную по форме поверхности головки рельса. Она состоит из двух конических поверхностей: одна с уклоном образующей 1:100 (со стороны гребня) и другая с уклоном 1:20. Кривизна поверхности, сопрягающейся со средней частью и с гребнем, по мере приближения к гребню увеличивается, соответственно увеличивается и ее конусность. Эта зона гребня (зона набегания), прилегающая к выкружке, описана радиусом r = 70 мм. Угол наклона гребня равен 65°. Благодаря такому профилю бандажа при движении в кривой обеспечивается одноточечный контакт его с рельсом в отличие от бандажа со стандартным профилем, у которого двухточечный контакт с рельсом. При двухточечном контакте происходит интенсивное скольжение гребня бандажа о боковую грань головки рельса, что вызывает их повышенный износ. Применение бандажей с унифицированным профилем снижает износ гребней на 35—50 %.

Кроме профиля бандажа ВНИИЖТа, на железных дорогах России и Украины получил распространение криволинейный профиль типа ДМеТИ, предложенный специалистами Днепропетровского металлургического института. По своему очертанию он приближается к среднеизношенному по прокату бандажа. Профиль ДМеТИ также обеспечивает одноточечный контакт колеса с рельсом при набегании.

Одним из способов снижения износа поверхности катания колес и рельсов является уменьшение изначальной толщины гребня с 33 до 29 мм для конических колес и с 33 до 30 мм с криволинейным профилем колес. Уменьшение толщины гребня как бы увеличивает для локомотивов зазор колеи и тем самым поперечное смещение колесной пары относительно оси пути, при этом увеличивается направляющее действие конусности колес, уменьшается проскальзывание колес из-за разности радиусов наружного и внутреннего рельсов.

Повышенный износ гребней особенно интенсивно проявляется при качении колес по термоупрочненным рельсам, которые начиная с 80-х гг. прошлого века укладываются на грузонапряженных линиях. Твердость поверхности катания таких рельсов составляет 350—380 НВ.

Мировой и отечественный опыт эксплуатации железных дорог показывает, что соотношение твердостей рельсов и колес 1:1 является наиболее благоприятным в отношении наименьшего износа пары трения «колесо-рельс».

Существуют различные способы повышения твердости поверхности катания колес. Один из наиболее эффективных и используемых на российских железных дорогах — это плазменная обработка профиля колеса. При такой обработке достигается твердость поверхностного слоя 380—400 НВ на глубину до 3 мм.

На наружной грани бандажа набивают знаки и клейма в такой последовательности: номер завода-изготовителя, дата изготовления, марка бандажа, клейма приемки, номер плавки, номер бандажа.

Расчет осей колесных пар. Оси колесных пар относят к наиболее ответственным узлам экипажной части, определяющим безопасность движения. При создании оси для нового локомотива или при изменении ее конструкции, материала, условий нагружения, технологии изготовления для оценки ее прочности и надежности помимо расчета обязательны испытания, объем которых определяют в зависимости от степени новизны конструкции.

Ось колесной пары рассчитывается на сопротивление усталости от деформаций изгиба в вертикальной плоскости. Исследованиями установлено, что на прочность оси влияние изгиба в горизонтальной плоскости, продольного сжатия, перерезывающих сил и кручения незначительно. Поэтому они при расчете оси в соответствии с отраслевым стандартом ОСТ 32.93-97 не учитываются.

Расчетными являются следующие режимы движения локомотива:

– движение со скоростью, превышающей на 10—20 % конструкционную, по прямым участкам пути и по стрелкам на главном пути;

– движение с конструкционной скоростью или максимально разрешенной из условия получения непогашенного ускорения 0,7g по кривому участку пути радиусом 600 м и менее. Для пассажирских локомотивов с конструкционной скоростью выше 150 км/ч с максимально разрешенной скоростью;

– движение по стрелочным переводам на боковой путь с максимально разрешенной скоростью.

При этих режимах в оси колесной пары возникают наибольшие напряжения. Продольные силы (сила тяги, торможение) не оказывают существенного влияния на прочность оси и в расчете не учитываются.

Оценка сопротивления усталости производится по условию

(2.25)

(2.25)

где п — коэффициент запаса сопротивления усталости; [п] — минимально допустимый коэффициент запаса сопротивления усталости; σ-1Д — предел выносливости оси в расчетном сечении; σр — расчетные напряжения в соответствующем сечении оси.

Сопротивление усталости оценивается для сечений оси, которые определяются конструкцией колесной пары и тягового привода. В ОСТ 32.93-97 приведена расчетная схема и методики расчета для всех основных типов конструкций колесных пар при применении следующих тяговых приводов:

–электродвигатель с опорно-осевым подвешиванием и односторонней зубчатой передачей;

–электродвигатель с опорно-осевым подвешиванием и двухсторонней зубчатой передачей;

–электродвигатель с опорно-рамным подвешиванием и полым валом;

–карданный привод с осевым редуктором.

Рассмотрим методику расчета оси колесной пары при применении привода с опорно-рамным подвешиванием электродвигателя и опорно-осевым редуктором (привод II класса)

Сопротивление усталости оси оценивается в основных сечениях (рис. 2.35): I — шейка оси, II — предподступичная часть оси; III — подступичная часть оси в плоскости круга катания колеса, IV — по переходной галтели от зоны установки тягового редуктора к средней части оси, V — средняя часть оси.

Рисунок

2.35 –Основные расчетные сечения колесной

пары:

I—V —

расчётные сечения; l1,

l2,

l3,

l4

— расстояние от середины шейки оси до

соответствующего расчетного сечения;

е

— расстояние от плоскости круга катания

колеса до плоскости центра масс

редуктора; Рк1

— инерционная сила, приложенная к

подступичной части оси со стороны

редуктора;

Рс

— инерционная сила, приложенная к

средней части оси.

.

Расчетные сечения относятся к месту действия наибольшего изгибающего момента для рассматриваемой части оси. Диаметр расчетного сечения принимается наименьшим для данной части оси. При этом учитывается уменьшение диаметра оси, допускаемое при ремонте колесных пар.

Если в конструкции колесной пары предусмотрена напрессовка ступицы зубчатого колеса и других деталей, то дополнительно оценивается сопротивление усталости оси в сечениях, расположенных в зонах напрессовки этих деталей.

Составляется схема действия нагрузок на ось колесной пары (рис. 2.36). Расчет оси ведется по эквивалентной статической нагрузке Q0экв от колесной пары на рельсы, в которой учитываются неравномерность распределения силы тяжести (веса) конструкции локомотива по тележкам, отклонение фактической его массы от номинального проектного значения, а также возможные нарушения регулировки рессорного подвешивания:

(2.26)

(2.26)

г деQТ

— номинальная проектная сила тяжести

(вес) локомотива, приходящаяся на наиболее

нагруженную тележку; tт

— число осей колесных пар наиболее

нагруженной тележки; η1

— коэффициент, учитывающий производственные

допуски и характеризующий отклонение

фактической массы локомотива от ее

номинального проектного значения (η1

= 1,03);

деQТ

— номинальная проектная сила тяжести

(вес) локомотива, приходящаяся на наиболее

нагруженную тележку; tт

— число осей колесных пар наиболее

нагруженной тележки; η1

— коэффициент, учитывающий производственные

допуски и характеризующий отклонение

фактической массы локомотива от ее

номинального проектного значения (η1

= 1,03);

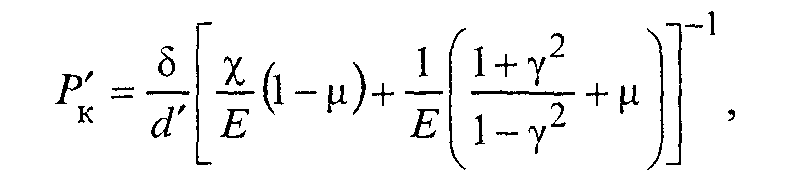

Рисунок

2.36 – Схема сил, действующих на колесную

пару.

.

η2 — коэффициент, учитывающий разность вертикальных статических сил, действующих на рельсы от осей колесных пар наиболее нагруженной тележки (η2 = 0,03); η3 — коэффициент, учитывающий разность вертикальных статических сил, действующих на рельсы от правого и левого колес рассчитываемой оси колесной пары (η3 = 0,04).

В качестве расчетных напряжений в сечениях оси принимается сумма напряжений изгиба от приложенных к шейкам оси вертикальных статических сил и сил инерции, вызываемых вертикальными колебаниями надрессорного строения, вертикальных сил передаваемых на ось от тягового привода при силе тяги в длительном режиме, динамической поперечной рамной силы и инерционных сил, от вертикальных колебаний неподрессорен- ных масс тележки.

Вертикальная статическая сила РСT подсчитывается по выражению

(2.27)

(2.27)

где тКП — масса колесной пары без букс и редуктора; тр — масса неподрес- соренных частей редуктора, которая определяется как суммарная величина массы зубчатого венца, его ступицы и 2/3 общей массы нижней и верхней части корпуса; тш — масса консольной части оси (до круга катания); g — ускорение силы тяжести.

Сила инерции РШД, возникающая при вертикальных колебаниях надрессорного строения экипажа, определяется как динамическая добавка к вертикальной статической силе и прикладывается к шейке оси. Сила инерции РШД принимается равной 40 % от вертикальной статической силы надрессорного строения РОШ, приходящейся на шейку оси и вычисляется по формуле

(2.28)

(2.28)

![]()

где тб — масса буксового узла; тП — половина массы упругих элементов, опирающихся на буксу.

Вертикальная сила RA, приложенная в тяговом режиме к оси от зубчатого колеса редуктора, определяется по формуле (при напрессовке этого колеса на ось)

(2.29)

(2.29)

где Fк — касательная сила тяги колесной пары в длительном режиме; Dк — диаметр колеса; а — расстояние в продольном направлении от оси колесной пары до кронштейна подвески редуктора на раме тележки, и — передаточное число редуктора.

Вертикальная сила Рл, приложенная к шейке оси со стороны редуктора, для локомотива с двухосной тележкой равна;

(2.30)

(2.30)

где b и с — расстояния соответственно в продольном и поперечном направлениях между кронштейнами подвески редуктора на раме тележки; 2L — база тележки; 2l — расстояние между серединами шеек оси.

Вертикальная сила Рп, приложенная к шейке оси со стороны, противоположной редуктору, для локомотива с двухосной тележкой определяется по формуле

(2.31)

(2.31)

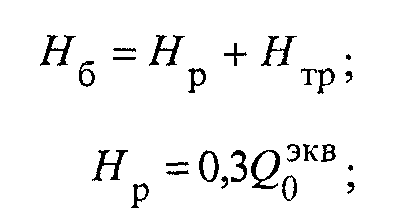

Динамическая поперечная рамная сила Hр принимается равной 30 % от величины эквивалентной осевой нагрузки. Рамная сила и поперечная сила трения НТР между колесом и рельсом уравновешиваются боковой силой Hб, приложенной ко второму колесу.

(2.32)

(2.32)

где μтр — коэффициент трения между колесом и рельсом, принимаем равным 0,25; R2— реакция рельса в вертикальном направлении.

Вертикальные инерционные силы от колебаний неподрессорен- ных масс прикладываются отдельно к шейкам, подступичной, ре- дукторной (если редуктор неподрессорен) и средней частям оси. Ось рассматривается как твердое тело, при этом принимается, что вертикальное ускорение приложено к одному из колес, расположенному со стороны редуктора, а на противоположном колесе ускорение отсутствует. Распределение ускорений по длине колесной пары принимается по линейному закону.

Инерционные силы от неподрессоренных масс прикладываются в центрах масс элементов оси с учетом распределения масс буксовых узлов, колес и редуктора.

Инерционная сила средней части оси принимается в виде сосредоточенной силы, приложенной на расстоянии 2s/3 от плоскости круга катания колеса, расположенного со стороны редуктора (2s — расстояние между кругами катания колес).

Вертикальное ускорение буксового узла jб1 (м/с2), расположенного со стороны редуктора, определяется по формуле

(2.33)

(2.33)

где νк — конструкционная скорость, м/с; тнк — масса неподрессоренных частей, приходящаяся от колеса на рельс;

![]() (2.34)

(2.34)

где е — расстояние от круга катания колеса до плоскости центра масс редуктора; mp— масса неподрессоренной части редуктора.

Инерционная сила Рн1, приложенная к шейке, расположенной со стороны редуктора, равна:

(2.35)

(2.35)

где

![]() —масса

неподрессоренных частей, относящихся

к шейке оси.

—масса

неподрессоренных частей, относящихся

к шейке оси.

Инерционная сила Рн2, приложенная к шейке со стороны, противоположной редуктору, равна:

![]() (2.36)

(2.36)

где jб2— ускорение буксового узла со стороны, противоположной редуктору,

(2.37)

(2.37)

где l3 — расстояние от середины шейки оси до сечения III.

Инерционная сила Рк1, приложенная к подступичной части оси, расположенной со стороны редуктора, равна:

![]() (2.38)

(2.38)

где jк1 — ускорение колеса, расположенного со стороны редуктора,

![]() (2.39)

(2.39)

Инерционная сила Рр, приложенная к редукторной части оси, равна:

![]()

где jp — ускорение неподрессорной части редуктора,

(2.40)

(2.40)

Инерционная сила Рс, приложенная к средней части оси, равна:

![]() (2.41)

(2.41)

где тс — масса средней части оси между кругами катания колес.

Вертикальная реакция на опоре (колесе) оси со стороны редуктора равна:

(2.42)

(2.42)

где l5 — расстояние от среднего сечения оси до места приложения силы Рс,

(2.43)

(2.43)

Вертикальная реакция R2 на опоре (колесе) оси со стороны, противоположной редуктору, равна:

(2.44)

(2.44)

Изгибающий момент MI в сечении I оси равен:

![]() (2.45)

(2.45)

где l1 — расстояние от середины шейки оси до сечения I.

Изгибающий момент МII в сечении II оси равен:

![]() (2.46)

(2.46)

где l2 — расстояние от середины шейки оси до сечения II.

Изгибающий момент МIII в сечении III оси равен:

(2.47)

(2.47)

Изгибающий момент MIV в сечении IV оси равен:

(2.48)

(2.48)

где l4 — расстояние от середины шейки оси до сечения IV

(2.49)

(2.49)

Расчетное напряжение в i-м сечении (i = I, II, III, IV, V) равно:

(2.50)

(2.50)

где Mi— изгибающий момент в i-м сечении оси, Wi — момент сопротивления i-го сечения оси,

(2.51)

(2.51)

di — диаметр i-го сечения оси

При оценке сопротивления усталости оси пределы выносливости в расчетах принимаются по результатам натурных испытаний осей При отсутствии таковых рекомендуются для накатанных осей значения пределов выносливости, приведенные в табл. 2.10.

Таблица 2.10

|

Пределы выносливости для расчетных сечений накатанных осей | |||||

|

Предел вынос- |

|

|

сечения |

|

|

|

ливости, МПа |

I |

II |

III |

IV |

V |

|

σ1д |

145 |

145 |

140 |

150 |

150 |

Если конструкция и технология изготовления осей в значительной степени отличаются от применяемых, которым соответствуют данные таблицы, а также при оценке сопротивления усталости других сечений, расположенных в зонах напрессованных деталей (ступицы зубчатого колеса, дискового тормоза и др), предел выносливости рекомендуется определять по формуле

(2.52)

(2.52)

где σ-1 — предел выносливости лабораторного образца (диаметром 7,5 мм) из материала оси при изгибе, Каσ — коэффициент влияния абсолютных размеров поперечного сечения оси, Кν — коэффициент влияния поверхностного упрочнения (для накатки роликом поверхностей Кν = 1,3), Кσ — эффективный коэффициент концентрации напряжений в галтелях, который равен

![]() (2.53)

(2.53)

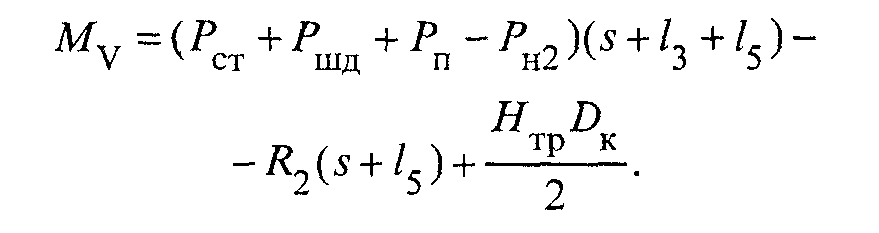

где qσ — коэффициент чувствительности к концентрации напряжений, aσ — теоретический коэффициент концентрации напряжений, зависящий от диаметра расчетного сечения оси и размера галтели, Кр—коэффициент, учитывающий влияние напрессовки, определяется в зависимости от величины контактного давления Р'k, которое вычисляется по формуле

(2.54)

(2.54)

где Е— модуль упругости сопрягаемых деталей, μ — коэффициент Пуассона, δ — натяг (определяется по разности диаметров сопрягаемых деталей), (d' — диаметр сопряжения, γ — отношение диаметра сопряжения к наружному диаметру охватывающей детали, χ — поправочный коэффициент, который определяется в зависимости от отношения длины охватывающей детали к посадочному диаметру

Коэффициенты Каσ, аσ, qσ, Кр, χ для сталей с пределом прочности σв = 400—500 МПа определяются по соответствующим графикам, представленным на рис 2.37. Величина допустимого коэффициента запаса сопротивления усталости [n] оси колесной пары принимается равной для шейки 1,9; для подступичной и заредукторной частей оси 1,3. Расчет по приведенной методике следует рассматривать как предварительный при выборе конструкционных размеров. Уточненный расчет проводится по ОСТ 3293-97.

Рисунок

2.37 – Зависимости коэффициентов

.

![]() .

.

Буксові вузли. Ресорне підвішування.

Опорно-повертаючі пристрої.

Гальмівні пристрої.