- •Вопрос 1

- •Вопрос 2

- •Вопрос 3

- •Вопрос 4

- •Вопрос 5

- •Вопрос 6

- •Вопрос 7

- •Вопрос 8

- •Вопрос 9

- •Вопрос 10

- •Вопрос 11

- •Вопрос 13

- •Вопрос14

- •Вопрос15

- •Вопрос 16

- •Вопрос 17

- •Вопрос18

- •Вопрос 19

- •Вопрос 20

- •Вопрос 21

- •Вопрос 22

- •Винтовые сепараторы

- •Конусные сепараторы

- •Вопрос 25

- •Вопрос 26Сепараторы колёсного типа

- •Вопрос 27

- •Вопрос 28

- •Вопрос 29

- •Вопрос 30

- •Вопрос 31

- •Вопрос 32

- •Вопрос 33

- •Вопрос 34

- •Вопрос 35

- •Вопрос 36

- •Вопрос 37

- •Вопрос 38

- •1. Сернистый Na (Na2s)

- •2. Цианиды (NaCn) и соли Zn.

- •3. Жидкое стекло (Na2SiO3).

- •Вопрос 39

- •Вопрос 40

- •Вопрос 41

- •Вопрос 42

- •Вопрос 43

- •Вопрос 44

- •Вопрос 45

- •Вопрос 64

- •Вопрос 65

- •Вопрос 66

- •Вопрос 67

- •Вопрос 68

- •Вопрос 69

- •Вопрос 70

- •Вопрос 71

- •Вопрос 72

- •Вопрос 73

- •Вопрос 74

- •Вопрос 75

- •Вопрос 80

- •Вопрос 81

- •Вопрос 82

- •Вопрос 83

- •Вопрос 84

- •Вопрос 85

- •Вопрос 86

- •Вопрос 87

- •Вопрос88

- •Вопрос 89

- •Вопрос 90

Вопрос 6

Самоизмельчение в схемах рудоподготовки. Преимущества и недостатки.

Сущность процесса самоизмельчения заключается в том, что крупные куски руды в мельнице измельчаясь сами в то же время разрушают мелкие куски. Крупные куски при этом выполняют роль дробящей среды, а мелкие измельчаемого материала

Различают:

рудное самоизмельчение; дробленая руда крупностью 300-0 мм после одной стадии дробления поступает в мельницы самоизмельчения. Барабаны мельниц самоизмельчения делают большого диаметра (до 12 м) и часто короткими(D:L=3:1) Как показала практика, это соотношение необязательно, иногда делают мельницы длиннее — с отношением D:L= 1,2:1 и D:L = = 2:1;

рудное полусамоизмельчение, отличающееся от рудного самоизмельчения добавкой в мельницу стальных шаров большого диаметра (100—125 мм) в количестве 6—10% объема мельницы. Шары добавляют при недостатке крупных кусков в дробленой руде, а также для увеличения производительности мельницы;

рудногалечное измельчение; руда крупностью 6—0 мм или мельче, полученная в результате рудного само-, полусамоизмельчения или измельчения в стержневой мельнице измельчается в рудногалечных мельницах, по конструкции сходных с шаровыми с решеткой. Рудная галька (100-40; 75-30 мм), используемая как измельчающие тела, отбирается после II стадии дробления руды или выделяется при рудном самоизмельчении.

По сравнению с измельчением в шаровых и стержневых мельницах самоизмельчение имеет следующие преимущества:

-возможность подавать руду, крупностью 0-300мм после 1 ст.др. при рудном самоизмельчении исключаются стадии среднего и мелкого дробления.

-достигается экономия в расходе стали,т.к не применяются шары.

-в некоторых случаях улучшаются технологические показатели последующего обогащения.

-уменьшается переизмельчение руды, благодаря разлому кусков преимущественно по межзерновым каналам, т.е. наиболее ослабленным местам кристаллической структуры..

Если руда глинистая, то процесс самоизмельчения можно совместить с процессом отмывки глины ( поэтому и минус, если руда мягкая будет уходить в слив с глиной).

Недостатки

-Расход эл. энергии в 1,3-1,4 раза выше по сравнению с расходом энергии при работе по обычным схемам дробления и измельчения стальной средой

-Этот процесс не применяют для мягких или рыхлых руд, образующих небольшое количество крупных, прочных кусков, которые могли использовать в качестве измельчаемой среды

-В сливе мельницы даже при рудногалечном измельчении содержатся сравнительно крупные зёрна, образующие в результате раскалывания кусков измельчающей среды, которые необходимо удалить перед классификацией.

-При рудном самоизмельчении необходимо регулировать гранулометрический состав руды поступающей в мельницу.

-При грубом рудногалечном измельчении необходимо выделить класс определённой крупности используемый в качестве измельчающей среды.

-Расход футировки в мельнице самоизмельчения выше, чем в обычных шаровых и стержневых мельницах.

Процесс самоизмельчения не универсален, т.к. его нельзя без предварительных испытаний рекомендовать для всех материалов и руд. Наиболее подходит для самоизмельчения хрупких руд зернистого сложения.

Основная технологическая особенность рудногалечного самоизмельчения, отличающего этот процесс от измельчения в мельницах со стальной средой,- накапливание в мельнице кусков критического размера , т.е кусков размерами от 25 до 75мм, которые слишком малы, чтобы дробить другие куски и велики и прочны, чтобы быть быть раздробленными крупными кусками. Для борьбы с накапливанием критических кусков в мельнице рудного самоизмельчения приходится применять специальные шары, которые усложняют работу фабрики. Способы ликвидации этих кусков:

Добавляют стальные шары

После крупного дробления руда классифицируется на крупный и мелкий материал, а затем он разгружается в мельницу в оптимальных соотношениях.

В

решётки мельницы делают отверстия до

80-100мм и выходные куски выделяют на

грохоте, а затем используют их в качестве

измельчающей среды в рудногалечном

измельчении (или эти куски дробят в КМД

и направляют вновь на измельчение)

В

решётки мельницы делают отверстия до

80-100мм и выходные куски выделяют на

грохоте, а затем используют их в качестве

измельчающей среды в рудногалечном

измельчении (или эти куски дробят в КМД

и направляют вновь на измельчение)

Для использования самоизмельчения необходимо иметь результаты промышленных испытаний имеются следующие разновидности:

Рудное самоизмельчение (350-400мм)

Полусамоизмельчения (шары5-10% от объёма мельницы,350-400мм)

Грубое рудногалечное измельчение (руда до 20-25мм, а измельчающей средой явл. более крупные куски руды , которые выделяются из мельниц).Рудногалечное измельчение ( кр-ть измельчаемой среды не превышает 2-3мм).Самоизмельчение производится сухим способом в мельницах «Аэрофлот» и мокрым – в ельницах « Каскад»

Схема А. Одностадиальное рудное полусамоизмельчениес добавкой шаров (4—10% объема мелиницы). Конечная крупность измельчения 50—60% класса — 0,074 мм.

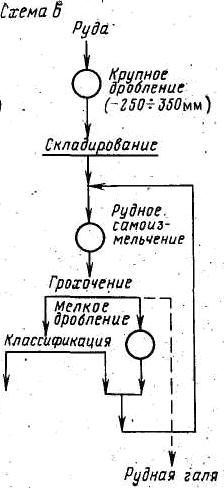

Схема Б. Многостадиальное рудное самоизмельчение твердой руды. Крупность измельчения в I стадии — 50—60 % класса — 0,074 мм

Схема В. Многостадиальная схема рудного самоизмельчения для крепких и вязких руд. Крупность измельчения в I стадии до 60—85% класса — 0,074 мм. В отличие от схемы Б, между бутарой и гидроциклоном установлен спиральный классификатор.

Схема Г. Двухстадиальное измельчение до конечной крупности 60—85% класса — 0,074 мм. В I стадии рудное полусамоизмельчение, во II стадии — шаровое измельчение. Возврат надрешетного продукта грохота в мельницу осуществляется ленточным конвейером.

Схема Д. Аналогична схеме Г. Различия связаны с наличием в мельнице бутары закрытого типа.