Краткие лекции по надежн машин

.docОсновы надежности и технические измерения

Вопрос 1. Цели и задачи теории надежности. Современное развитие техники характеризуется разработкой и эксплуатацией изделий, представляющих собой сложные технические системы и комплексы. Важным свойством таких систем является надёжность. Надежность - свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. ^ Теория надёжности – это наука о методах обеспечения и сохранения надёжности при проектировании, изготовлении и эксплуатации изделий. При проектировании и расчете машины закладывается ее надежность. Она зависит от конструкции машины и ее узлов, применяемых материалов, методов защиты от различных вредных воздействий, системы смазки, приспособленности к ремонту и обслуживанию и других конструктивных особенностей. ^ При изготовлении (производстве) машины обеспечивается ее надежность. Она зависит от качества изготовленных деталей, методов контроля выпускаемой продукции, возможностей управления ходом технологического процесса, от качества сборки машины и ее узлов, методов испытания готовой продукции, и других показателей технологического процесса. ^ При эксплуатации машины реализуется ее надежность. Показатели безотказности и долговечности проявляются только в процессе использования машины и зависят от методов и условий эксплуатации машины, принятой системы ее ремонта, методов технического обслуживания, режимов работы и других эксплуатационных факторов. Развитие наука о надежности происходило по следующим основным направлениям. Первое направление, которое возникло в радиоэлектронике, связано с развитием математических методов оценки надежности, особенно применительно к сложным системам, со статистической обработкой эксплуатационной информации, с разработкой структур сложных систем, обеспечивающих высокий уровень надежности. (50-е годы) Второе направление, которое возникло в машиностроении, связано с изучением физики отказов (износа, усталостной прочности, коррозии), с разработкой методов расчета на прочность, износ, теплостойкость и др., с применением технологических приемов, обеспечивающих необходимую надежность машины. (60-е годы) Третье направление: процесс взаимного слияния этих двух направлений, перенесение рациональных идей из одной области в другую и формирование на этой основе единой науки о надежности изделий (с 70-х годов). ^ Вопрос 2. Особенности эксплуатации нефтепромыслового оборудования. В процессе эксплуатации в деталях оборудования возникают различного рода напряжения под действием статической, динамической и знакопеременной нагрузок. Многие детали находятся под воздействием абразивных и агрессивных сред, а также значительных постоянных или циклически изменяющихся температур. Условия эксплуатации оборудования специфичны и тяжелы — это стесненность рабочего пространства, пыльная, в некоторых случаях влажная и коррозионно-агрессивная среда, периодическое перемещение установок и оборудования, многократный монтаж и демонтаж оборудования, необходимость соблюдения особых требований техники безопасности и др. Климат влияет на тепловой режим агрегатов и оборудования, коррозионную активность окружающей среды, трудоемкость и качество, технического обслуживания и ремонта. При эксплуатации в условиях низких температур возникает опасность разрушения металлоконструкций и деталей механизмов, вызванная повышением хрупкости материалов, выхода из строя устройств для осушения сжатого воздуха и удаления жидкого конденсата, систем управления. В результате преждевременного разрушения или изменения свойств материалов уплотнений, шлангов нарушается работа систем смазки, что вызывает интенсивный износ деталей и механизмов. При эксплуатации в условиях высоких температур воздуха возможно преждевременное разрушение деталей, изготовляемых из резины и полимерных материалов. Может также возрастать износ трущихся поверхностей деталей в связи с повышением "запыленности" воздуха. Спуск и подъем НКТ и насосных штанг составляют основную работу подъемного механизма установок. При этом нагрузки на крюке и продолжительность их действия изменяются. Нагрузка на крюке при наибольшем весе колонны, допустимом из условия обеспечения нормальной длительности работы номинальную грузоподъемность. А с учетом несистематических и случайных нагрузок, воспринимаемых установкой при подъеме и спуске колонн и ликвидации аварий, определяется другой важный параметр установки — максимальная грузоподъемность. Многие детали скважинного оборудования и фонтанной арматуры изнашиваются под воздействием добываемой продукции скважины. В процессе добычи кислородсодержащие компоненты нефтей интенсивно адсорбируются на металлических поверхностях деталей оборудования с образованием граничных слоев. В результате износ металлов в нефтяных и водонефтяных средах существенно зависит от их состава, в том числе от солей в пластовых водах. А в процессе эксплуатации скважин, пробуренных на пласты, сложенные песками или слабосцементированными песчаниками, при определенных скоростях движения нефти и газа износ деталей усугубляется абразивным воздействием песка, находящегося в продукции скважин. Требования, предъявляемые к нефтепромысловому и буровому оборудованию: 1. Высокий уровень общей функциональной надежности (безотказности) изделий в различных неблагоприятных условиях эксплуатации.

-

Устойчивость параметров технической характеристики во времени и сохранение работоспособности в течение технологически замкнутого цикла эксплуатации.

-

Высокий уровень ремонтопригодности оборудования.

-

Ограниченные минимально необходимым числом типоразмеров конструктивно-нормализованные ряды изделий.

-

Высокий уровень унификации и взаимозаменяемости и в первую очередь для наиболее уязвимых (быстроизнашивающихся) деталей и узлов.

^ Вопрос 3. Задачи повышения надежности нефтепромыслового и бурового оборудования: Исходя из условий эксплуатации, к надежности основного нефтепромыслового оборудования должны предъявляться повышенные требования, так как внезапный его отказ может привести к тяжелым осложнениям и авариям. Задачи повышения надежности оборудования: 1. Установление причин отказов, выявление видов изнашивания, классификация видов изнашивания и разрушение рабочих поверхностей деталей. 2. Оценка эксплуатационной надежности деталей и узлов, определение условий, при которых надежность резко снижается. 3. Разработка норм надежности изделий для включения их в стандарты, технические условия, технические паспорта изделии и другую нормативно-техническую документацию, 4. Определение соответствия требований, предъявляемых к надежности изделий, фактическому уровню их надежности.

-

Разработка рекомендаций и мероприятий по повышению надежности нефтепромыслового оборудования и выбор наивыгоднейших путей обеспечения их надежности при проектировании, изготовлении и эксплуатации.

-

Получение исходных данных для расчета надежности проектируемых изделий.

^ Вопрос 4. Термины и определения теории надежности: объекты, состояния и события. Основные понятия и термины надежности можно разделить на 4 группы: объекты, состояния и события, свойства, количественные показатели. 1. Объекты. Объектами могут быть изделия, системы и их элементы, в частности установки, их отдельные устройства, приборы и их части, агрегаты, сборочные единицы и отдельные детали. Изделия могут быть неремонтируемыми и ремонтируемыми. Неремонтируемые изделия – изделия одноразового использования. При выходе из строя не подлежат или не поддаются ремонту, полностью заменяются однотипными изделиями (долота, подшипники, манжеты, прокладки). Ремонтируемые изделия – изделия многократного использования. Предназначены для длительной работы. Для них предусмотрена возможность ремонтов в процессе эксплуатации. ^ 2. Состояния и события. Объект может находиться в исправном или неисправном, в работоспособном или неработоспособном состоянии. Исправное состояние — это состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской документации. Неисправное состояние — это состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации. Работоспособное состояние — это состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации. Неработоспособное состояние — это состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской документации. Понятие "исправное состояние" шире, чем понятие "работоспособное состояние". Если объект исправен, то он обязательно работоспособен, но работоспособный объект может быть неисправным. Например, выход из строя компенсатора бурового насоса приводит к пульсации давления на выходе. Но насос при этом продолжает перекачивать раствор, основные параметры (производительность, средняя величина давления) не изменяются. В этом случае насос считается работоспособным, но неисправным. Повреждение - событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния вследствие влияния внешних воздействий. Повреждение может быть значительным и незначительным. Первое означает отказ объекта, второе нарушение исправности при сохранении работоспособности. Отказ - событие, заключающееся в нарушении работоспособного состояния объекта. ^ Вопрос 5. Термины и определения теории надежности: определение отказа, классификация отказов. Отказ - событие, заключающееся в нарушении работоспособного состояния объекта. Отказы можно классифицировать по различным признакам, например, по схеме, приведенной в таблице 1. Конструкционный – отказ, вызванный несовершенством конструкции. Технологический – отказ, возникший в результате отклонения от принятого технологического процесса изготовления изделия или в результате несовершенства этого процесса. Эксплуатационный – отказ, возникший в результате нарушения установленных правил эксплуатации или ремонта. Таблица 1 - Классификация отказов

|

|

Классификационный признак |

Отказ |

|

1 |

Условия возникновения |

Возникший в условиях эксплуатации, при хранении, транспортировании |

|

2 |

Причины возникновения |

Связанный с разрушением деталей; связанный с износом деталей |

|

3 |

Происхождение |

Конструкционный, производственный, эксплуатационный |

|

4 |

Характер проявления |

Внезапный, постепенный, явный, скрытый, полный, частичный |

|

5 |

Частота возникновения |

Единичный, систематический, перемежающийся |

|

6 |

Взаимосвязь отказов |

Зависимый, независимый |

|

7 |

Последствия |

Опасный, безопасный, легкий, тяжелый |

|

8 |

Сложность устранения |

Простой, сложный |

|

9 |

Возможность прогнозирования |

Непрогнозируемый, прогнозируемый по наработке или по параметру |

Постепенный – отказ,

возникший в результате постепенного

изменения одного или нескольких

параметров. Постепенные отказы связаны

с процессами износа технологического

оборудования, инструмента, оснастки и

средств контроля, с температурными

деформациями, химическими воздействиями

и т. п.

Внезапный – отказ,

возникший в результате скачкообразного

изменения одного или нескольких

параметров. Внезапные отказы могут быть

вызваны ошибками людей (наладчика,

контролера), быть следствием дефектов

в заготовках и комплектующих изделиях

при недостаточном входном контроле и

т. п. Эти отказы сводятся к минимуму при

организации эффективной системы по

управлению качеством.

Явный

- отказ проявляется сразу после его

возникновения или спустя некоторое

время.

Скрытый отказ может

оставаться незамеченным длительное

время.

Перемежающийся отказ

— многократно возникающий самоустраняющийся

отказ объекта одного и того же

характера.

Зависимые отказы

возникают вследствие отказа других

деталей. Отказ цилиндровой втулки

поршневого насоса вследствие образования

промывов на ее рабочей поверхности

из-за разрушения резинового уплотнения

поршня.

Независимые отказы

возникают по любым причинам, независимо

от того, имелись ли отказы других деталей.

Полным называется отказ,

до устранения которого использовать

по назначению изделие невозможно.

Частичным называется отказ,

если до его устранения изделие можно

использовать по назначению с теми или

иными ограничениями. Если в коробке

скоростей привода буровой лебедки

отказала шестерня, обеспечивающая одну

из скоростей, то лебедку можно временно

использовать по назначению с переключением

на другую скорость.

^

Вопрос 6. Термины и определения,

применяемые в теории надежности: свойства

объектов.

Надежность —

свойство объекта выполнять заданные

функции, сохраняя свои эксплуатационные

показатели в заданных пределах в течение

требуемого промежутка времени или

требуемой наработки.

Наработка

– продолжительность или объем работы

объекта, измеряемый в часах, километрах,

циклах или др. единицах. Различают

суточную наработку, месячную наработку,

наработку до первого отказа, наработку

между отказами и др.

Надежность НПО

обуславливается его безотказностью,

долговечностью, ремонтопригодностью,

сохраняемостью.

Безотказность

— свойство объекта непрерывно сохранять

работоспособное состояние в течение

некоторого времени или некоторой

наработки.

Долговечность -

свойство объекта сохранять работоспособное

состояние до наступления предельного

состояния при установленной системе

технического обслуживания и ремонта.

Предельное состояние - это

состояние объекта, при котором его

дальнейшее применение по назначению

недопустимо или нецелесообразно, либо

восстановление его исправного или

работоспособного состояния невозможно

или нецелесообразно.

Ремонтопригодность

— свойство объекта, заключающееся в

приспособленности к предупреждению и

обнаружению причин возникновения

отказов, повреждений и к поддержанию и

восстановлению работоспособного

состояния проведением технического

обслуживания и ремонтов.

Сохраняемость

— свойство объекта сохранять значения

показателей безотказности, долговечности

и работоспособности в течение и после

хранения и (или) транспортирования.

^

Вопрос 7. Случайные величины и способы

их описания.

Надежность оборудования

зависит от многих факторов и случайных

обстоятельств. Поэтому при исследовании

надежности применяют методы теории

вероятностей и математической

статистики.

Случайной величиной

называется такая переменная величина,

которая в результате опыта принимает

одно из возможных, заранее неизвестных,

значений.

Случайные величины могут

быть дискретными и непрерывными.

Например, количество отказов за некоторый

промежуток времени – дискретная

случайная величина, значение времени

работы оборудования между отказами и

времени восстановления – непрерывные

случайные величина. Как правило, случайные

величины, исследуемые теорией надежности,

являются непрерывными случайными

величинами.

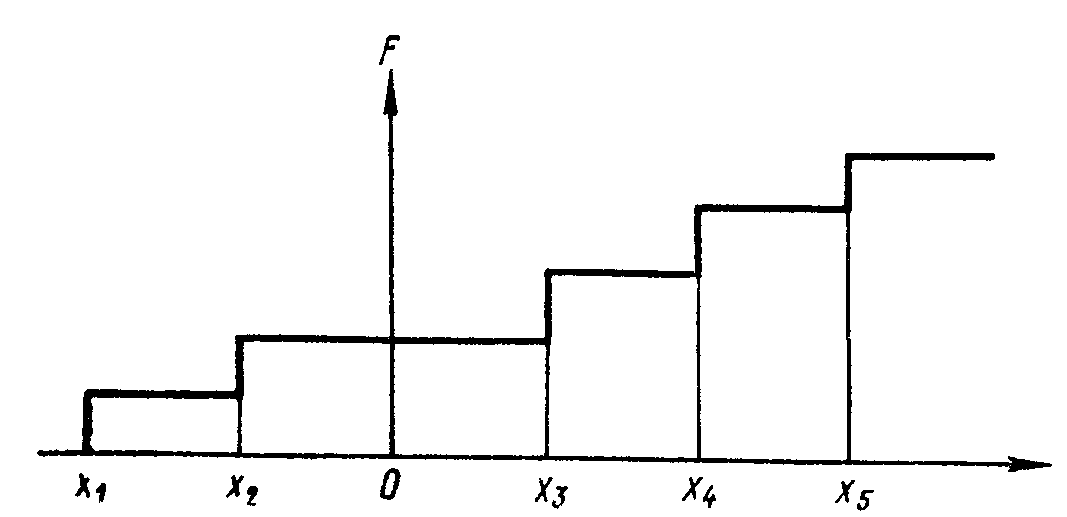

Для

непрерывных случайных величин используются

следующие способы аналитического

описания законов распределения:

Дифференциальная

функция или плотность распределения

Для

непрерывных случайных величин используются

следующие способы аналитического

описания законов распределения:

Дифференциальная

функция или плотность распределения

![]() Интегральная

функция распределения или законом

распределения вероятностей случайной

величины.

Интегральная

функция распределения или законом

распределения вероятностей случайной

величины.

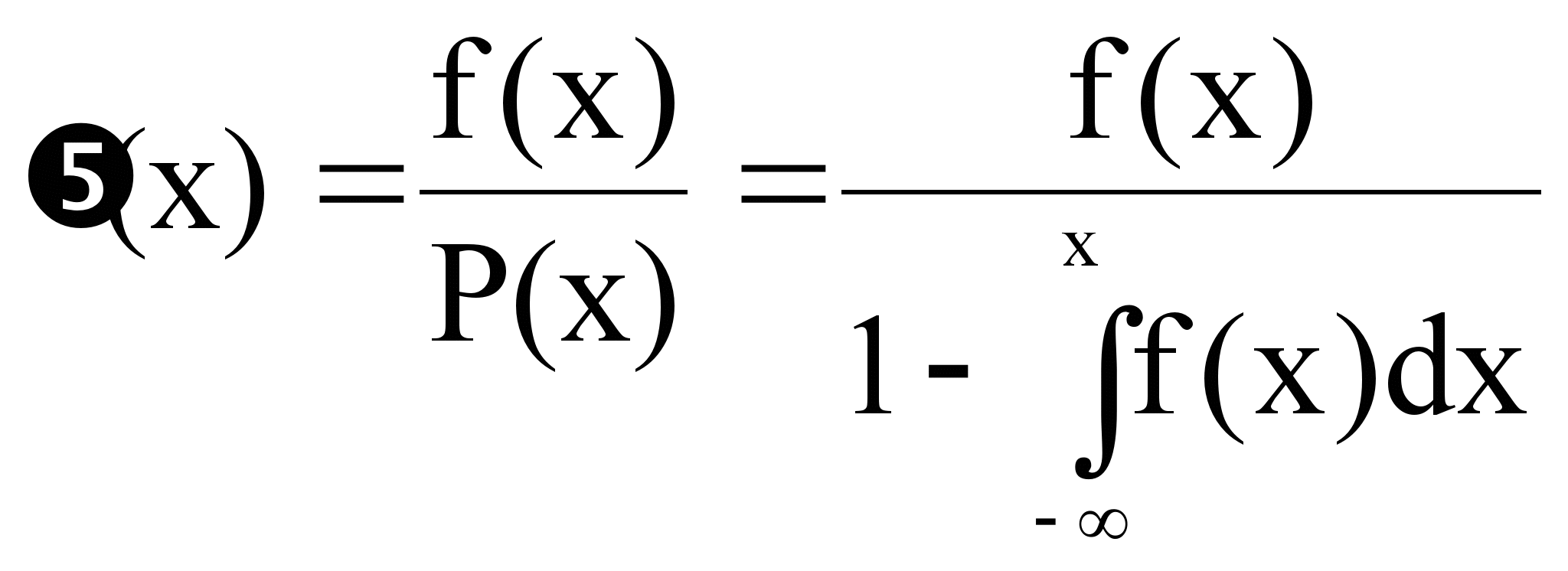

![]() Обратная

интегральная функция распределения

Обратная

интегральная функция распределения

![]() Функция

интенсивности

Функция

интенсивности

Закон

распределения дискретной случайной

величины задается в следующем виде:

Закон

распределения дискретной случайной

величины задается в следующем виде:

|

Возможные значения |

х1 |

х2 |

х3 |

|

хn |

|

Вероятности |

P1 |

P2 |

P3 |

|

Pn |

^ Вопрос

8. Основные характеристики, применяемые

для описания случайных

величин

Распределение случайных

величин, изучаемых в теории надежности,

характеризуют с помощью математического

ожидания, дисперсии, среднего квадратичного

отклонения и коэффициента вариации.

^

I. Непрерывные случайные

величины:

Математическое

ожидание М(t) характеризует среднее

значение, вокруг которого группируются

значения случайной величины.

![]() Для

оценки разброса значений случайной

величины около ее среднего значения

применяются дисперсия и среднее

квадратичное отклонение:

Дисперсия:

Для

оценки разброса значений случайной

величины около ее среднего значения

применяются дисперсия и среднее

квадратичное отклонение:

Дисперсия:

![]() Среднее

квадратичное отклонение:

Среднее

квадратичное отклонение:

![]() Чем

больше разбросаны значения случайных

величин, тем большими получаются значения

дисперсии и среднего квадратичного

отклонения.

Коэффициент

вариации:

Чем

больше разбросаны значения случайных

величин, тем большими получаются значения

дисперсии и среднего квадратичного

отклонения.

Коэффициент

вариации:

![]() ^

II. Дискретные случайные

величины

Математическое

ожидание

Если n<25, то

математическое ожидание определяют по

формуле

^

II. Дискретные случайные

величины

Математическое

ожидание

Если n<25, то

математическое ожидание определяют по

формуле

![]() где

хi - время безотказной работы i- го

изделия.

N- общее число изделий,

поставленных на испытания.

Для

статистического ряда (n>25) математическое

ожидание можно определять из выражения:

где

хi - время безотказной работы i- го

изделия.

N- общее число изделий,

поставленных на испытания.

Для

статистического ряда (n>25) математическое

ожидание можно определять из выражения:

![]() ,

где

ni - количество вышедших из строя

изделий в i - ом интервале времени;

,

где

ni - количество вышедших из строя

изделий в i - ом интервале времени;

![]() ,

где

хi-1 -время начала i- го интервала;

хi- время конца i- го интервала;

К – количество интервалов.

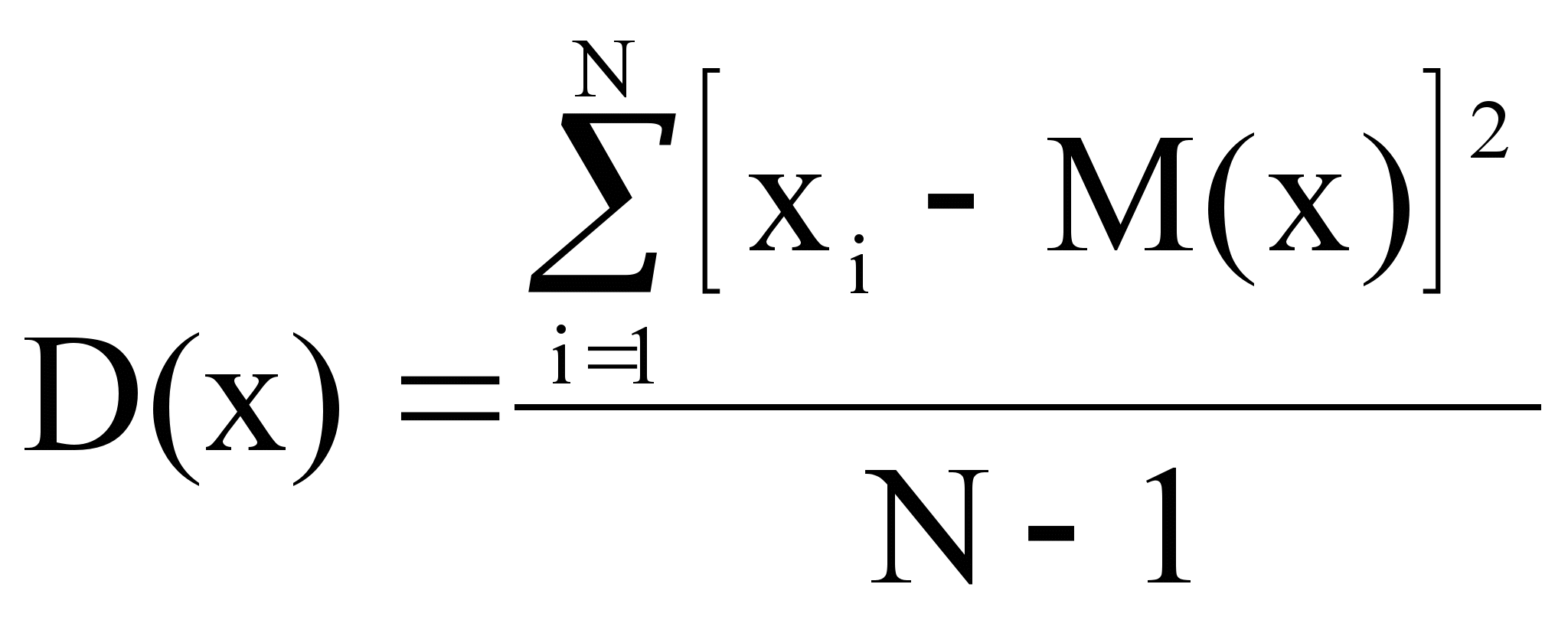

Дисперсию

при n<25 определяют по формуле:

,

где

хi-1 -время начала i- го интервала;

хi- время конца i- го интервала;

К – количество интервалов.

Дисперсию

при n<25 определяют по формуле:

.

Дисперсия

для статистического ряда информации

(n>25):

.

Дисперсия

для статистического ряда информации

(n>25):

![]() .

Среднее

квадратичное отклонение

.

Среднее

квадратичное отклонение

![]() Коэффициент

вариации

Коэффициент

вариации

![]() Вопрос

9. Показатели, применяемые для оценки

безотказности изделий.

Вероятность

безотказной работы - вероятность

того, что в пределах заданной наработки

отказ объекта не возникает.

Функция

P(t) является непрерывной функцией

времени, обладающей следующими очевидными

свойствами:

Вопрос

9. Показатели, применяемые для оценки

безотказности изделий.

Вероятность

безотказной работы - вероятность

того, что в пределах заданной наработки

отказ объекта не возникает.

Функция

P(t) является непрерывной функцией

времени, обладающей следующими очевидными

свойствами:

-

Р(0) = 1, т.е. принимается, что в момент начала работы изделия исправны;

-

P(t) является монотонно убывающей функцией времени;

-

-

с течением времени вероятность

безотказной работы стремится к нулю.

-

с течением времени вероятность

безотказной работы стремится к нулю.

Таким образом, вероятность безотказной

работы в течение конечных интервалов

времени может иметь значения 0 < Р(t) <

l.

Статистическая вероятность

безотказной работы характеризуется

отношением числа исправно работающих

изделий к общему числу изделий, находящихся

под наблюдением.

![]() где

где

![]() -

число изделий, исправно работающих к

моменту времени t;

-

число изделий, исправно работающих к

моменту времени t;

![]() -

число изделий, находящихся под

наблюдением.

Вероятность отказа

- вероятность того, что объект

откажет хотя бы 1 раз в течение заданного

времени работы, будучи работоспособным

в начальный момент.

Статистическая

оценка вероятности отказа - отношение

числа объектов, отказавших к моменту

времени t, к числу объектов, исправных

в начальный момент времени.

-

число изделий, находящихся под

наблюдением.

Вероятность отказа

- вероятность того, что объект

откажет хотя бы 1 раз в течение заданного

времени работы, будучи работоспособным

в начальный момент.

Статистическая

оценка вероятности отказа - отношение

числа объектов, отказавших к моменту

времени t, к числу объектов, исправных

в начальный момент времени.

![]() где

где

![]() -

число изделий, отказавших к моменту

времени t.

Вероятность безотказной

работы и вероятность отказа в интервале

от 0 до t связаны зависимостью Q (t) = 1 - Р

(t).

Интенсивность отказов -

условная плотность вероятности

возникновения отказа невосстанавливаемого

объекта, определяемая для рассматриваемого

момента при условии, что до этого момента

отказ не возник:

Интенсивность

отказов – отношение числа отказавших

объектов в единицу времени к среднему

числу объектов, исправно работавших в

рассматриваемый промежуток времени

(при условии, что отказавшие изделия не

восстанавливаются и не заменяются

исправными).

-

число изделий, отказавших к моменту

времени t.

Вероятность безотказной

работы и вероятность отказа в интервале

от 0 до t связаны зависимостью Q (t) = 1 - Р

(t).

Интенсивность отказов -

условная плотность вероятности

возникновения отказа невосстанавливаемого

объекта, определяемая для рассматриваемого

момента при условии, что до этого момента

отказ не возник:

Интенсивность

отказов – отношение числа отказавших

объектов в единицу времени к среднему

числу объектов, исправно работавших в

рассматриваемый промежуток времени

(при условии, что отказавшие изделия не

восстанавливаются и не заменяются

исправными).

![]() где

где

![]() -

число изделий, отказавших в течение

промежутка времени

-

число изделий, отказавших в течение

промежутка времени

![]() .

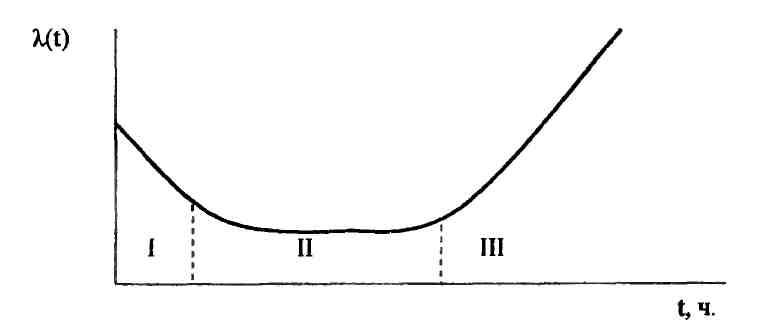

Интенсивность

отказов позволяет наглядно установить

характерные периоды работы объектов:

.

Интенсивность

отказов позволяет наглядно установить

характерные периоды работы объектов:

1.

Период приработки - характеризуется

относительно высокой интенсивностью

отказов. В этот период преобладают в

основном внезапные отказы, происходящие

из-за дефектов, вызванных ошибками при

проектировании или нарушением технологии

изготовления.

2. Время

нормальной работы машин -

характеризуется примерно постоянной

интенсивностью отказов и является

основным и наиболее длительным за время

эксплуатации машин. Внезапные отказы

машин в этот период происходят редко и

вызываются в основном скрытыми дефектами

производства, преждевременным износом

отдельных деталей.

3. Третий

период характеризуется

значительным возрастанием интенсивности

отказов. Основная причина — износ

деталей и сопряжений.

Средняя

наработка до отказа – отношение

суммы наработки объектов до отказа к

числу наблюдаемых объектов, если они

все отказали за время испытаний.

Применяется для неремонтируемых

изделий.

1.

Период приработки - характеризуется

относительно высокой интенсивностью

отказов. В этот период преобладают в

основном внезапные отказы, происходящие

из-за дефектов, вызванных ошибками при

проектировании или нарушением технологии

изготовления.

2. Время

нормальной работы машин -

характеризуется примерно постоянной

интенсивностью отказов и является

основным и наиболее длительным за время

эксплуатации машин. Внезапные отказы

машин в этот период происходят редко и

вызываются в основном скрытыми дефектами

производства, преждевременным износом

отдельных деталей.

3. Третий

период характеризуется

значительным возрастанием интенсивности

отказов. Основная причина — износ

деталей и сопряжений.

Средняя

наработка до отказа – отношение

суммы наработки объектов до отказа к

числу наблюдаемых объектов, если они

все отказали за время испытаний.

Применяется для неремонтируемых

изделий.

![]() Средняя

наработка на отказ – отношение

суммарной наработки восстанавливаемых

объектов к суммарному числу отказов

этих объектов.

Средняя

наработка на отказ – отношение

суммарной наработки восстанавливаемых

объектов к суммарному числу отказов

этих объектов.

^

Вопрос 10. Показатели, применяемые

для оценки долговечности изделий.

Технический

ресурс - это наработка объекта от

начала эксплуатации или ее возобновления

после ремонта определенного вида до

перехода в предельное состояние.

Наработка может измеряться в единицах

времени, длины, площади, объема, массы

и других единицах.

Математическое

ожидание ресурса называется средним

ресурсом.

^

Вопрос 10. Показатели, применяемые

для оценки долговечности изделий.

Технический

ресурс - это наработка объекта от

начала эксплуатации или ее возобновления

после ремонта определенного вида до

перехода в предельное состояние.

Наработка может измеряться в единицах

времени, длины, площади, объема, массы

и других единицах.

Математическое

ожидание ресурса называется средним

ресурсом.

![]() Различают

средний ресурс до первого капитального

ремонта, средний межремонтный ресурс,

средний ресурс до списания, назначенный

ресурс.

Гамма-процентный ресурс

Различают

средний ресурс до первого капитального

ремонта, средний межремонтный ресурс,

средний ресурс до списания, назначенный

ресурс.

Гамма-процентный ресурс

![]() -

наработка, в течение которой объект не

достигнет предельного состояния с

заданной вероятностью

-

наработка, в течение которой объект не

достигнет предельного состояния с

заданной вероятностью

![]() ,

выраженной в процентах. Данный показатель

применяется для выбора срока гарантии

изделий, определения потребности в

запасных частях.

Срок службы -

календарная продолжительность от начала

эксплуатации объекта или ее возобновления

после ремонта определенного вида до

перехода в предельное состояние.

Математическое

ожидание срока службы называется средним

сроком службы. Различают срок службы

до первого капитального ремонта, срок

службы между капитальными ремонтами,

срок службы до списания, средний срок

службы, гамма-процентный срок службы и

назначенный средний срок

службы.

Гамма-процентный срок

службы — это календарная

продолжительность от начала эксплуатации

объекта, в течение которой он не достигнет

предельного состояния с заданной

вероятностью

,

выраженной в процентах. Данный показатель

применяется для выбора срока гарантии

изделий, определения потребности в

запасных частях.

Срок службы -

календарная продолжительность от начала

эксплуатации объекта или ее возобновления

после ремонта определенного вида до

перехода в предельное состояние.

Математическое

ожидание срока службы называется средним

сроком службы. Различают срок службы

до первого капитального ремонта, срок

службы между капитальными ремонтами,

срок службы до списания, средний срок

службы, гамма-процентный срок службы и

назначенный средний срок

службы.

Гамма-процентный срок

службы — это календарная

продолжительность от начала эксплуатации

объекта, в течение которой он не достигнет

предельного состояния с заданной

вероятностью

![]() ,

выраженной в процентах.

Назначенный

срок службы — это календарная

продолжительность эксплуатации объекта,

при достижении которой применение по

назначению должно быть прекращено.

Следует

различать также гарантийный срок

службы — отрезок календарного

времени, в течение которого изготовитель

обязуется безвозмездно исправлять все

выявляющиеся в процессе эксплуатации

изделий недостатки при условии соблюдения

потребителем правил эксплуатации.

Гарантийный срок службы

исчисляется с момента приобретения или

получения изделий потребителем. Он не

является показателем надежности изделий

и не может служить основой для нормирования

и регулирования надежности, а лишь

устанавливает взаимоотношения между

потребителем и изготовителем.

^

Вопрос 11. Показатели, применяемые

для оценки ремонтопригодности и

сохраняемости изделий.

Показатели

ремонтопригодности

Вероятность

восстановления работоспособного

состояния - вероятность того, что

время восстановления работоспособного

состояния объекта не превысит заданного.

Этот показатель вычисляется т по формуле

,

выраженной в процентах.

Назначенный

срок службы — это календарная

продолжительность эксплуатации объекта,

при достижении которой применение по

назначению должно быть прекращено.

Следует

различать также гарантийный срок

службы — отрезок календарного

времени, в течение которого изготовитель

обязуется безвозмездно исправлять все

выявляющиеся в процессе эксплуатации

изделий недостатки при условии соблюдения

потребителем правил эксплуатации.

Гарантийный срок службы

исчисляется с момента приобретения или

получения изделий потребителем. Он не

является показателем надежности изделий

и не может служить основой для нормирования

и регулирования надежности, а лишь

устанавливает взаимоотношения между

потребителем и изготовителем.

^

Вопрос 11. Показатели, применяемые

для оценки ремонтопригодности и

сохраняемости изделий.

Показатели

ремонтопригодности

Вероятность

восстановления работоспособного

состояния - вероятность того, что

время восстановления работоспособного

состояния объекта не превысит заданного.

Этот показатель вычисляется т по формуле

![]() Среднее

время восстановления работоспособного

состояния - математическое ожидание

времени восстановления работоспособного

состояния.

Среднее

время восстановления работоспособного

состояния - математическое ожидание

времени восстановления работоспособного

состояния.

![]() d*(t)

- количество отказов

Показатели

сохраняемости

Гамма-процентный

срок сохраняемости - срок сохраняемости,

достигаемый объектом с заданной

вероятностью у, выраженной в

процентах.

Средний срок

сохраняемости - математическое

ожидание срока сохраняемости.

^

Вопрос 12. Комплексные показатели

надежности изделия.

Коэффициент

готовности – вероятность того, что

объект окажется в работоспособном

состоянии в произвольный момент времени,

кроме планируемых периодов, в течение

которых применение объекта по назначению

не предусматривается.

d*(t)

- количество отказов

Показатели

сохраняемости

Гамма-процентный

срок сохраняемости - срок сохраняемости,

достигаемый объектом с заданной

вероятностью у, выраженной в

процентах.

Средний срок

сохраняемости - математическое

ожидание срока сохраняемости.

^

Вопрос 12. Комплексные показатели

надежности изделия.

Коэффициент

готовности – вероятность того, что

объект окажется в работоспособном

состоянии в произвольный момент времени,

кроме планируемых периодов, в течение

которых применение объекта по назначению

не предусматривается.

![]() Коэффициент

готовности характеризует обобщенные

свойства обслуживаемого оборудования.

Например, изделие с высокой интенсивностью

отказов, но быстро восстанавливаемое

может иметь коэффициент готовности

больше, чем изделие с малой интенсивностью

отказов и большим средним временем

восстановления.

Коэффициент

технического использования –

отношение математического ожидания

интервалов времени пребывания объекта

в работоспособном состоянии за некоторый

период эксплуатации к сумме математических

ожиданий интервалов времени пребывания

объекта в работоспособном состоянии,

простоев, обусловленных техническим

обслуживанием, и ремонтов за тот же

период эксплуатации.

Коэффициент

готовности характеризует обобщенные

свойства обслуживаемого оборудования.

Например, изделие с высокой интенсивностью

отказов, но быстро восстанавливаемое

может иметь коэффициент готовности

больше, чем изделие с малой интенсивностью

отказов и большим средним временем

восстановления.

Коэффициент

технического использования –

отношение математического ожидания

интервалов времени пребывания объекта

в работоспособном состоянии за некоторый

период эксплуатации к сумме математических

ожиданий интервалов времени пребывания

объекта в работоспособном состоянии,

простоев, обусловленных техническим

обслуживанием, и ремонтов за тот же

период эксплуатации.

![]() Коэффициент

учитывает затраты времени на плановые

и неплановые ремонты и характеризует

долю времени нахождения объекта в

работоспособном состоянии относительно

рассматриваемой продолжительности

эксплуатации.

Коэффициент

оперативной готовности – вероятность

того, что объект окажется в работоспособном

состоянии в произвольный момент времени,

кроме планируемых периодов, в течение

которых применение объекта по назначению

не предусматривается, и, начиная с этого

момента, будет работать безотказно в

течение заданного интервала времени.

Характеризует надежность объектов,

необходимость применения которых

возникает в произвольный момент времени,

после которого требуется безотказная

работа.

Коэффициент планируемого

применения — это доля периода

эксплуатации, в течение которой объект

не должен находиться на плановом

техническом обслуживании и ремонте,

т.е. это отношение разности заданной

продолжительности эксплуатации и

математического ожидания суммарной

продолжительности плановых технических

обслуживании и ремонтов за этот же

период эксплуатации к значению этого

периода;

Коэффициент сохранения

эффективности - отношение значения

показателя эффективности за определенную

продолжительность эксплуатации к

номинальному значению этого показателя,

вычисленному при условии, что отказы

объекта в течение того же периода

эксплуатации не возникают. Коэффициент

сохранения эффективности характеризует

степень влияния отказов элементов

объекта на эффективность его применения

по назначению.

Коэффициент

учитывает затраты времени на плановые

и неплановые ремонты и характеризует

долю времени нахождения объекта в

работоспособном состоянии относительно

рассматриваемой продолжительности

эксплуатации.

Коэффициент

оперативной готовности – вероятность

того, что объект окажется в работоспособном

состоянии в произвольный момент времени,

кроме планируемых периодов, в течение

которых применение объекта по назначению

не предусматривается, и, начиная с этого

момента, будет работать безотказно в

течение заданного интервала времени.

Характеризует надежность объектов,

необходимость применения которых

возникает в произвольный момент времени,

после которого требуется безотказная

работа.

Коэффициент планируемого

применения — это доля периода

эксплуатации, в течение которой объект

не должен находиться на плановом

техническом обслуживании и ремонте,

т.е. это отношение разности заданной

продолжительности эксплуатации и

математического ожидания суммарной

продолжительности плановых технических

обслуживании и ремонтов за этот же

период эксплуатации к значению этого

периода;

Коэффициент сохранения

эффективности - отношение значения

показателя эффективности за определенную

продолжительность эксплуатации к

номинальному значению этого показателя,

вычисленному при условии, что отказы

объекта в течение того же периода

эксплуатации не возникают. Коэффициент

сохранения эффективности характеризует

степень влияния отказов элементов

объекта на эффективность его применения

по назначению.