- •Сд.01 Источники и системы теплоснабжения промышленных предприятий

- •Расчет отопительной нагрузки.

- •Расчет вентиляционной нагрузки.

- •Расчет нагрузки гвс.

- •Зависимые схемы присоединения систем отопления.

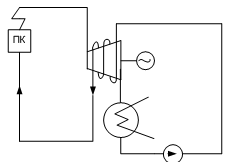

- •Схемы с насосом и элеватором

- •Закрытые тепловые сети.

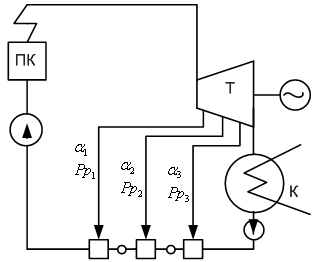

- •Двухступенчатая смешанная схема горячего водоснабжения.

- •Двухступенчатая последовательная схема.

- •Двухступенчатая смешанная схема с ограничением максимального расхода воды на ввод.

- •Открытые тепловые сети.

- •Температурные графики центрального регулирования закрытых систем теплоснабжения. Температурный график отопительной нагрузки при центральном качественном регулировании.(без гвс)

- •Отопительно-бытовой график центрального качественного регулирования (мало гвс)

- •Центральное качественное регулирование по совмещенной нагрузке. (много гвс или вентиляции)

- •1. Гидравлические испытания на прочность и плотность

- •2. Испытания на максимальную температуру теплоносителя.

- •3. Испытания на тепловые потери.

- •4. Испытания на гидравлические потери

- •5.Испытания на потенциалы блуждающих токов.

- •Контроль за использованием блуждающих токов

- •20 Энергосбережение в тепловых сетях и котельных

Сд.01 Источники и системы теплоснабжения промышленных предприятий

Устройство и работа ТЭС.

Существует несколько принципиальных способов превращения химической энергии топлива в электроэнергию: 1) прямое преобразование (Эл/фонарик), 2) безмашинное преобразование тепла, полученного при сгорании топлива (с пом. термоэлементов), 3) многоступенчатое преобразование энергии с пом. теплового двигателя.

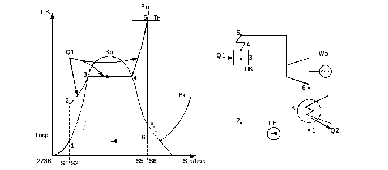

Этот многоступенчатый процесс является принципиальной основой работы современных эл/станций. Поскольку эти процессы не идеальны, то каждая ступень преобразования сопровождается энергетической потерей. Энергетика всего мира на 70% состоит из мощных тепловых эл/станций с паровыми турбинами в качестве теплового двигателя. В основу работы паротурбинных станций положен цикл Ренкина для воды и вод. пара.

В критической точке исчезает различие м/д кипящей водой и сухим паром.

Работа ТЭС складывается из ряда технологических циклов, протекающих последовательно и параллельно в пределах главного корпуса эл/станции. 1. Топливо –зола - шлак. Топливо поступает по ж/д на угольный склад. В зимнее время топливо в «тепляках». Разгрузка вагона – вагоноопрокидывателя, поступает на ленточные транспортеры, затем на склад, ленточные конвейеры первого подъема в узел пересыпки – сепарация угля, мелкий пропускают, крупный дробят. Уголь поступает в главный корпус на верхний этаж промежуточного помещения, уголь разносится по бункерам сырого угля. Оттуда в мельницу (3 типа: быстроходное, средне- и тихоходное). Уголь размалывается до пылеобразного состояния. Подается горячий воздух, частицы выдуваются в сепаратор, крупные отбрасываются сильнее и они падают в мельницу. Угольная пыль из циклона ссыпается в бункер угольной пыли. По транспортерам угольная пыль подается в горелки, а к горелкам подается горячий воздух, который подхватывает эту пыль. Скруббер-дымосос – дымовая труба (для отвода продуктов сгорания в верхние слои атмосферы). 2. Воздух - продукты сгорания. Воздух забирается летом из верхней части котельной, а зимой в средней части. Часть воздуха направляется в мельницу, где служит для транспортировки угольной пыли, а другая часть к угольной горелке для сжигания пыли. Воздух после циклона вдувается в топку в качестве вторичного дутья. 3. Рабочее тело – вода – водяной пар. Пар подводится в часть высокого давления. Подводится к турбине, основной поток расширяется от начального давления до конечного, отработавший пар в конденсатор, через корпус прокачивают речную воду. Конденсат забирается питательным насосом, питательная вода до 25 оС поступает в котел. Подогретая паром вода подается к экономайзерам парового котла, где нагревается до температуры кипения, поступает в барабан, циркулирует по трубной системе котла, испаряется, сухой насыщенный пар перегревается в перегревателе выше темп-ры насыщения. Перегретый пар возвращается в турбину. 4. Техническая вода. Источник – береговая насосная, расположенная на берегу реки или озера. Береговые насосы по двум напорным водоводам подают воду к конденсаторам машинного зала. Подогретая вода сначала по напорным водоводам, затем по водоотводному каналу возвращается в источник. Часть подогретой технической воды поступает на ХВО, где используется для приготовления подпитки паровых котлов и теплосетей, а часть воды в систему гидрозолоудаления. 5. Электрический цикл. Турбина вращает ротор эл/генератора, кот. представляет собой магнит постоянного тока, кот. пересекают три обмотки. Возникает трехфазный переменный ток. Напряжение 6-10 кВ. Трансформатор – бак, заполненный маслом, в кот. помещено ярмо из магнитопровода. Получается ток высокого напряжения, кот. поступает на шины собственных нужд.

Выбор начальных параметров пара на КЭС и в котельной.

Повышение начальных параметров обуславливает экономию топлива в связи с ростом КПД, но удорожает Эл/станцию, т. к. более прочные марки стали стоят дороже. Мах темп-ра цикла ограничивается жаропрочностью стали. Обычная конструкционная сталь при темп-ре 450 оС начинает пластически деформироваться (течь) при постоянном напряжении, кроме того, при выс. темп-рах ухудшается структура металла.

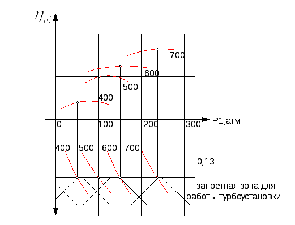

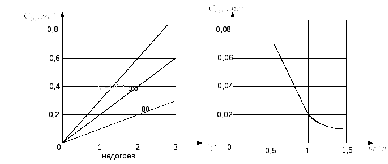

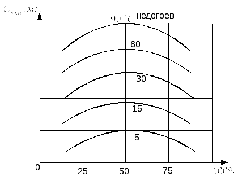

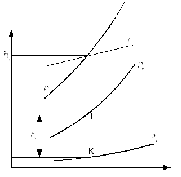

Если мах темп-ра цикла выбрана, то определение начального давления производится с пом. спец-х диаграмм, поскольку с ростом начального давления при постоянной начальной темп-ре, термический КПД цикла сначала увеличивается, достигает мах, а затем начинает снижаться.

Начальные параметры пара влияют и на его конечную влажность. Паровые турбины могут работать с предельной конечной сухостью 13 %. При большем ее значении недопустимо возрастает скорость эрозии лопаток.

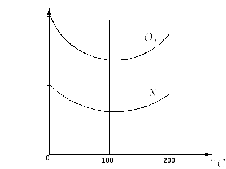

Изменение КПД паросиловой установки и конечной влажности пара в зависимости от начального давления и начальной темп-ры.

Из графика видно, при заданной жаропрочности стали при начальной темп-ре выбирается не термодинамически оптимальное начальное давление, а меньшее значение из условия допустимой конечной влажности.

Повышение начальных параметров пара всегда экономически целесообразно.

Повышение начальных параметров пара на эл/станции с целью повышения КПД выработки эл/эн сопровождалось резким снижением удельных расходов топлива, несмотря на многократное увеличение стоимости стали. Если стоимость углеродистой стали принять за 1, то низколегированная сталь – 25, перлитная – 5, перлитоферритная – 10.

Вакуум в конденсаторе зависит от темп-ры охлаждающей воды, ее расхода и размеров поверх-ти охлаждения конденсата. Углубление вакуума требует значительного увеличения размеров конденсатора, размеров и стоимости турбины, удорожания системы технического ВСН. Оптимальная величина экономии вакуума составляет на эл/ст 0,03-0,04 ата. Снижение темп-ры конденсации всего на 5 оС (давления с 0,032 до 0,024 ата) приводит к увеличению КПД на 1 %, поскольку конечная темп-ра в конд-ре явл-ся одновременно и средней термодинамической темп-рой отвода.

Регенеративный подогрев питательной воды на ТЭС.

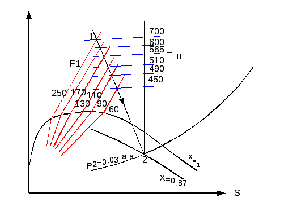

В простом цикле Ренкина тепло источника затрачивается на подогрев, испарение и перегрев пара, при этом темп-ра рабочего тела повышается в котле от темп-ры конденсации до темп-ры перегретого пара, но средняя термодинамическая темп-ра подвода тепла получается несколько меньше темп-ры испарения. При заданных начальных параметрах пара Р1, t1 среднюю темп-ру подвода тепла и КПД цикла Ренкина можно резко повысить, если осуществить подогрев питательной воды не в котле, а в отработавшем в турбине паре. При этом расход топлива использовать лишь для испарения воды и перегрева пара.

(цикл

без регенерации)

(цикл

без регенерации)

(цикл

с регенерацией)

(цикл

с регенерацией)

Схема идеальной регенерации

Наиболее просто регенеративный подогрев питательной воды можно осуществлять в одном, а лучше в нескольких последовательных ТОА за счет тепла в конденсации отбираемого из турбины пара.

Схема реальной регенеративной установки.

Регенеративный

подогрев питательной воды до заданной

температуры обычно осуществляют в

нескольких регенеративных подогревателях

отборным паром нескольких давлений.

Чем больше подогреватели, тем меньше

потери эксэргии от необратимости

теплообмена, тем выше тепловая

экономичность эл/станции. Потерю

эксэргии, т.е. располагаемой работы в

турбине можно определить по теореме

Гюи-Стадора.

Термическая деаэрация питательной воды.

В конденсате и питательной воде могут быть растворены различные газы: О2, СО2, N2 и аммиак. О2 и SO2 вызывают коррозию стали, NH4 – медных сплавов, азот химически нейтрален. Коррозия усиливается с повышением темп-ры воды. В первую очередь от нее страдают питательный тракт и экономайзер парового котла. Присутствие газов ухудшает теплообмен в РП, в паровом котле и в конденсаторе. Источником загрязнения питательной воды агрессивными газами являются присосы воздуха и воды в конденсатор, присосы воздуха в РПНД, работающие под разряжением и добавочная вода, содержащаяся после катионирования СО2.

На ТЭС для удаления растворенных в воде газов повсеместно применяют термическую деаэрацию воды. По закону Генри концентрация газа в жидкости пропорциональна давлению этого газа над жидкостью. С=К*Р

Коэффициент растворимости зависит от темп-ры кипения жидкости.

Растворимость О2 в 2 раза выше, чем N2, а СО2 в 40 раз выше, чем N2. В 1 л воды можно растворить 600 л СО2. Для полного удаления газов из деаэрируемой воды недостаточно нагреть ее до темп-ры кипения. Необходимо: 1) непрерывно отводить образующуюся паровую смесь; 2) увеличивать поверхность воды для уменьшения пути диффузии газов. Наиболее рациональной конструкцией термического деаэратора является деаэрируемая колонка. Это подогреватель смешивающего типа, внутри кот. помещена насадка. где процессы нагрева и десорбции протекают весьма эффективно благодаря раздроблению потока воды на отдельные струи, капли или пленки. Потоки воды с разным газосодержанием деаэрируют раздельно. 1) Добавочно химически очищенную воду предварительно деаэрируют в атмосферном деаэраторе. 2) Главный поток деаэрируют в деаэратор повышенного давления. 3) Воду для подпитки теплосети деаэрируют в вакуумном деаэраторе, кот. с пом. водяного эжекто пом. ный поток деаэрируют в деаэратор повышенного давления. 3) Воду для подпитки теплосети деаэрируют в вакуумном деаэраторе, ра поддерживает Р=0,3 ата.

Для нормальной работы деаэратора необходимо соблюдать три условия: 1) чтобы отсутствовал недогрев воды до темп-ры кипения, 2) выпар (конденсат) из паровоздушной смеси должен составлять 1,5-2 кг/т воды, 3) расход воды через деаэратор должен быть близок к номинальному.

Графики: Факторы, определяющие работу деаэратора.

Повышение давления и темп-ры в деаэраторе оказывают следующее влияние на рабочий процесс и показатели ТЭС: 1) улучшается дегазация благодаря снижению вязкости воды и увеличению скорости диффузии газов. 2) углубляется термическое различие бикарбонатов и гидролиз карбонатов, выделяется СО2.

2NaHCO3→Na2CO3+CO2+H2O→NaOH+2CO2↑

3) увеличивается число РПНД и уменьшается число РПВД, кот. более дорогие. 4) при выходе из строя одного из ПВД возможна работа парового котла с пониженной темп-рой питательной воды от ПНД.

Вместе с тем 1) ухудшается работа ПН, 2) увеличивается расход эл/эн на питательный насос на 1% на каждую ата из-за увеличения удельного объема питательной воды, 3) увеличивается стоимость деаэрационной колонки и деаэрационного бака.

Способы выработки производственного пара на ТЭЦ.

а) Применение турбин с противодавлением.

Весь пар в количестве, необходимом тепловому потребителю предварительно расширяется в турбине от начального давления Р1 до конечного РП, необходимого тепловому потребителю. Отработанный пар направляется потребителю, где отдает тепло конденсации, а конденсат возвращается в схему станции. Все тепло, подведенное с паром к турбине используется для выработки эл/эн Wэ и на теплоснабжение потребителя Qп.

Недостатки: 1) ПТУ с противодавленческими турбинами заключается в том, что выработка эл/эн.

,

,

-

доля выработки эл/эн на тепловом

потреблении.

-

доля выработки эл/эн на тепловом

потреблении.

2) выработка эл/эн по тепловому графику. Для компенсации дефицита эл/эн на таких ТЭЦ необходимо параллельно устанавливать конденсационную паровую турбину с конденсатором. Для компенсации дефицита пара приходится часть пара пропускать через РОУ (редукционно-охладительная установка). Указанные режимные особенности ухудшают показатели ТЭЦ с противодавленческими турбинами, что ограничивает их применение станциями с устойчивой круглогодичной паровой нагрузкой, напр. на предприятиях ЦБП, гидролизных, нефтеперегонных заводов.

б) Применение турбин с отборами.

Конденсационные турбины с регулируемым отбором пара позволяет независимо с высокой тепловой экономичностью регулировать отпуск пара и эл/эн.

Весь пар, поступающий в турбину можно разделить на два потока ДП, проходящего только через ЧВД (часть высокого давления), его расход определяется тепловой нагрузкой Qп и поток Dк, проходящий ЧВД и ЧНД, его величина определяется дефицитом эл/эн.

Мощность теплового агрегата представляет сумму мощностей, развиваемых каждым потоком.

позволяет

определить расход пара на турбину по

величине ее электрической и тепловой

энергии,

позволяет

определить расход пара на турбину по

величине ее электрической и тепловой

энергии,

;

;

Схема и выбор оборудования теплофикационной установки ТЭЦ.

Выбор паровых турбин и энергетических паровых котлов ТЭЦ.

Экономия топлива при комбинированной выработке энергии на ТЭЦ.

Сравним расходы тепла (топлива) при раздельном эн/снабжении потребителя от КЭС и котельной и при комбинированной выработке эл/эн и тепла на ТЭЦ. Начальные параметры пара на КЭС и ТЭЦ одинаковы, одинаковы также параметры пара котельной низкого давления КНД и промышленном отборе паровой турбины.

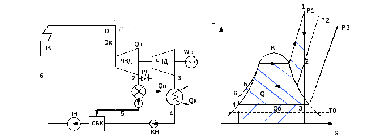

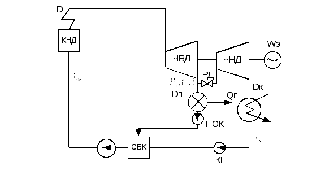

Схема раздельной выработки Wэ и Qп.

Схема комбинированной выработки Wэ и Qп.

СБК – сборный бак конденсата. НОК – насос обратного конденсата.

Расход

тепла котельных высокого и низкого

давления при раздельной выработке.

Расход тепла котельной ТЭЦ.

y

– коэффициент недовыработки,

Экономия тепла котельной ТЭЦ.

-

теплота, отдаваемая 1 кг пара у потребителя.

-

теплота, отдаваемая 1 кг пара у потребителя.

-

количество теплоты, затраченное котельной

высокого давления на подачу 1 кг пара.

-

количество теплоты, затраченное котельной

высокого давления на подачу 1 кг пара.

-

теплопадение к недовыработке,

-

теплопадение к недовыработке,

- теплопадение пара в турбине.

- теплопадение пара в турбине.

Относительная экономия теплоты (топлива) в источнике равна

Экономия тепла при комбинированной выработке обусловлена обратимой трансформацией теплоты в турбине, при кот. из 1 кал тепла высокого потенциала получаются 1,5-2 кал тепла низкого потенциала. Величина экономии тем выше, чем выше начальные параметры пара, поступающего в турбину и чем ниже начальные параметры пара, отдаваемого потребителю.

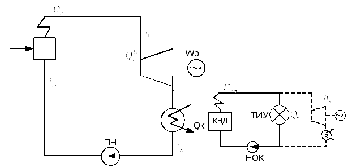

Устройство и работа водогрейной котельной.

Циркуляция воды через водогрейные котлы и у потребителей осуществляется с помощью сетевого насоса. После подогрева ВК большая часть сетевой воды направляется в тепловую сеть, а меньшая часть на собственные нужды в подогреватели ВВП-2, затем ВВП-1 и на всас сетевого насоса. Для поддержания на входе в котел темп-ры воды выше точки росы осуществляется рециркуляция воды по линии рециркуляции с помощью РН (рециркуляционного насоса) и регулятора температуры РТ. Для регулирования темп-ры воды, подаваемой в тепловую сеть, предусмотрена линия перепуска с РТ на этой линии. Для приготовления подпитки т/сети используется сырая вода из водопровода, кот. после подогрева ВВП-1 до темп-ры 25-30 оС, поступает на ХВО, где производится ее умягчение на катионитных фильтрах с целью удаления солей Ca и Mg. Умягченная вода поступает в вакуумный деаэратор, где освобождается от газов, а затем собирается в СБПТС, откуда расходуется по мере необходимости, отсос паровоздушной смеси осуществляется струйным водяным эжектором, работающим на сырой воде.

Устройство и работа паровой котельной.

Расчет тепловых нагрузок коммунальных потребителей и промышленных предприятий по удельным тепловым потокам.