3. Краткое описание процесса

а) Инициирование

Инициирование происходит в результате термического распада молекул инициатора на два осколка, каждый из которых является первичным свободным радикалом и может инициировать рост полимерной цепи: kd

инициатор —> 2R°,

где Кд - константа скорости распада инициатора. Далее первичный радикал взаимодействует с молекулой мономера, присоединяя ее: ki

R° перв + М, > R°b

где ki - константа скорости инициирования.

Скорость инициирования :

ri = ki [М]

б) Рост цепи

Присоединение молекулы мономера к радикалам с образованием более крупных радикалов. Рост цепи происходит по схеме:

kpi

R°i + М--------> R°2

kр2

R°2 +M-------> R°3

…………………………

R°„ + M---------> R°n+1,

где kpi (i = 1 .. n) - константы скорости роста цепи.

Скорость реакции роста цепи : rp = кр [М][п], где

[М], [п] — концентрации мономера и свободных радикалов.

в) Обрыв цепи

Обрыв цепи может происходить либо путем соединения радикалов с образованием одной полимерной молекулы (рекомбинация):

kt2

R°n + R°m--------> Pn+m

либо путем диспропорционирования:

ktd

R°n + R°m ------> Pn+Pm

где kt2, ktd - константы скорости обрыва цепи рекомбинации и диспропорционирования соответственно.

Скорость реакции обрыва : rt = kt [n]*[n]

г) Передача цепи

Передача цепи может происходить на следующие молекулы:

kfs

- на растворитель R°n + S —> Pn + S°

kfm

-на мономер R°n +М----->Рn + М°

kfp

-на полимер R°n +Р ------>РП + Р°т

где kfs, kfm, kfp - константы передачи цепи

При проведении процессов полимеризации в периодических реакторах выделяют два периода:

В течении первого периода происходит разогрев реакционной смеси до некоторой заданной температуры, а второй характеризует собственно процесс полимеризации, который в большинстве случаев осуществляется в режиме стабилизации рабочей температуры( изотермичности) для получения полимера заданного качества, т.е. определенным молекулярно-массовым распределением.

В производстве суспензионного ПВХ марки С – 7059 используются реакторы периодического действия с мешалкой и объемом 30 м3. Перемешивание реакционной суспензии общего объема 25 м3 с водным модулем примерно 2:1 эффективной мешалки со скоростью 118 об/мин.

В пусковом режиме работы периодического реактора - полимеризатора (разогрев реакционной смеси до некоторой заданной температуры) в рубашку сначала подается водяной пар или горячая вода (90 – 95 С). Для стабилизации температурного режима полимеризации используется циркуляционный контур, в котором осуществляется при помощи насоса циркуляция потока воды с постоянной объемной скоростью 80 м3/ час и подпитка этого потока охлажденной водой с температурой 5-6 С.

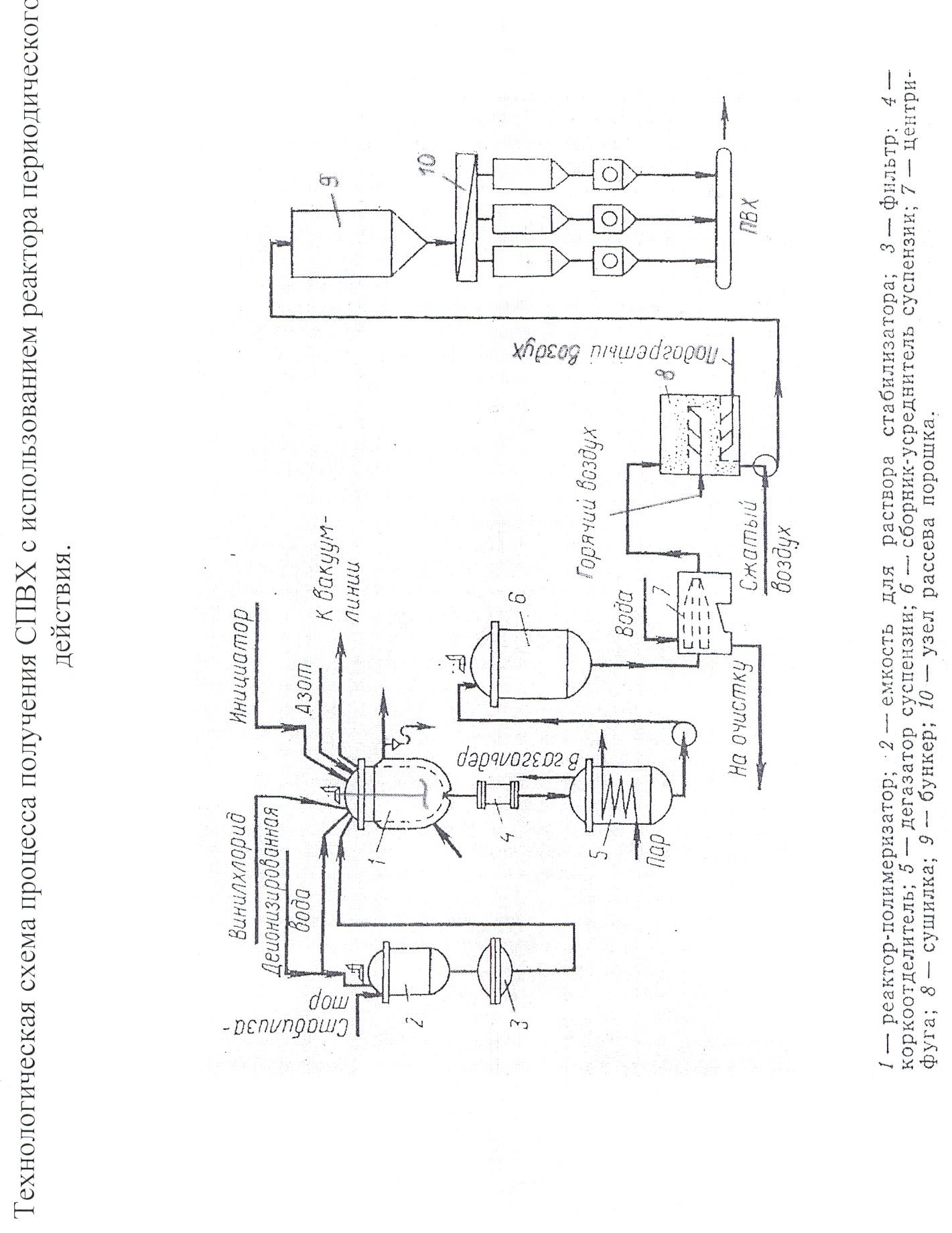

В реактор-полимеризатор, снабженный рубашкой и мешалкой загружают через счетчик или весовой мерник деминерализованную воду, раствор стабилизатора из емкостей и раствор инициатора. Затем реактор вакуумируют, продувают азотом и при перемешивании подают жидкий винилхлорид. После загрузки компонентов, с целью подогрева реакционной смеси до заданной температуры, в рубашку реактора подают горячую воду.

Продолжительность процесса полимеризации при температуре 45-70 градусов и давлении 0.5-1.5 МПа составляет 5-10 часов. Процесс заканчивается при понижении давления в реакторе до 0.05- 0.2 МПа. Не вступивший в реакцию ВХ сначала сдувают, а затем под действием вакуума удаляют из реактора, направляя его в газольдер, для последующей регенерации. Регенерированный ВХ вновь используют для полимеризации.

Полученная суспензия ПВХ через коркоотделитель поступает в аппарат на дегазацию не вступившего в реакцию ВХ, хлористого водорода и других примесей. Затем суспензию подают в сборник- усреднитель. В усреднителе суспензию, поступившую из аппарата, смешивают с ПВХ, полученным после других операций полимеризации ВХ, и подают в центрифугу для отделения полимера от водной фазы. Фильтрат вместе с различными примесями поступает в систему очистки сточных вод. Порошкообразный полимер с влажностью 20-30% направляется в сушилку. При сушке ПВХ в «кипящем слое» температура поступающего в камеру горячего воздуха около 120 градусов. После сушки содержание влаги в полимере не должно превышать 0.3-0.50/0. Затем порошкообразный ПВХ сжатым воздухом подается в бункер, а из него транспортируется в узел рассев-а, где крупнозернистые фракции подвергаются размолу. Готовый порошкообразный ПВХ упаковывается в тару.