реферат1

.docХерсонська філія

Національного університету кораблебудування

імені адм. Макарова

Кафедра зварювання

Реферат на тему:

«Використання зварювання тертям пласмас у промисловості.»

Виконав: студент гр. 4121

Зеленський М.С.

Перевірив: Матвієнко М.В.

Херсон

Описание

Сущность процесса сварки пластмассы. Механизм образования сварного соединения. Основные стадии процесса сварки пластмасс

Соединение термопластичных материалов между собой может осуществляться механическим путем с помощью болтов, заклепок и других крепежных элементов: путем склеивания, а также с помощью сварки.

Из всех перечисленных способов соединения пластмасс только сварка не требует введения в зону соединения инородных материалов и предоставляет возможность получать в этой зоне образования, характерные для исходного материала, то есть максимально приблизить эту весьма важную зону по ее механическим свойствам, газо- и водонепроницаемости, антикоррозионным и другим характеристиками к одноименным свойствам основного материала. Поэтому, когда к соединениям в конструкциях предъявляются повышенные требования в отношении прочности, герметичности и других свойств, сборку конструкции предпочтительно осуществлять с помощью сварки.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта активированных нагревом соединяемых поверхностей.

Последовательность операций сварки может быть различной:

-

свариваемые материалы сначала приводят в плотный контакт, а затем происходит активация соединяемых поверхностей;

-

соединяемые поверхности скачала подвергают активации, а затем обеспечивают их контакт;

-

контактирование и активацию соединяемых поверхностей осуществляют одновременно;

При сварке пластмасс, так же как и при сварке металлов, в сварочной зоне протекают следующие процессы:

-

подвод и преобразование энергии, обеспечивающей активацию соединяемых поверхностей;

-

взаимодействие активированных поверхностей при их контакте;

-

формирование структуры материала в зоне контакта;

Активация свариваемых поверхностей может достигаться за счет:

-

контакта их с теплоносителями - нагретыми инструментами, газами, либо присадочными материалами;

-

поглощения и преобразования высокочастотных электрических или механических колебаний, механической энергии трения или лучистой энергии;

В конечном счете, активация независимо от способа ее осуществления состоит в нагреве свариваемых поверхностей и проявляется в повышении энергии теплового движения макромолекул. Вблизи температуры стеклования возникает возможность движения только отдельных сегментов макромолекул и сварка здесь невозможна. При температурах, близких к Тт, макромолекулы могут уже перемешаться друг относительно друга, и здесь уже возможна сварка.

Следующая стадия процесса сварки - взаимодействие активированных поверхностей при контакте друг с другом, наиболее ответственна за свойства образовавшегося соединения, так как только при реализации взаимодействия между макромолекулами полимера возможно получение соединения, близкого по свойствам к основному материалу. Сущность процесса сварки состоит в сближении макромолекул активированных поверхностей на такие расстояния, чтобы между ними образовались силы межмолекулярного взаимодействия. Процесс сварки пластмасс может происходить только при определенных условиях.

-

Повышенная температура. Величина ее должна достигать температуры вязкотекучего состояния Тт, но быть не более температуры деструкции термопласта Тр, то есть Тт < Тсв < Тр.

-

Плотный контакт активированных свариваемых поверхностей.

-

Оптимальное время сварки - время выдержки при Тсв, время выдержки при давлении, время охлаждения.

Снижение температуры сварки в область высокоэластического состояния не может обеспечить стабильного качества сварного шва, так как при этом не обеспечивается достаточная подвижность макромолекул, и поэтому в шве могут появиться многие дефекты: непровары, поры и другие. Кроме того, как показано выше, при Тс < Тсв< Тт деформации пластмасс обратимы, а отсюда прочность соединения со временем может понизиться.

Следует иметь в виду, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, а отсюда в процессе сварки и охлаждения в пластмассах возникают остаточные напряжения и деформации, которые снижают, порой значительно, прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают: химический состав пластмассы, ориентация макромолекул, температура окружающей среды и другие факторы.

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам был максимально приближен к соответствующим свойствам основного материала.Сварка пластмасс плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

Температурный интервал вязкотекучего состояния (разница между температурами Тр и Тт) должен быть достаточно широким, так как незначительные отклонения от оптимального режима сварки пластмасс с малым интервалом между этими температурами могут привести к дефектам сварки (если Тсв будет меньше Тг), либо в виде деструкции, если Тсв будет больше Тр.Переход полимера в вязкотекучее состояние не должен вызывать также существенного изменения формы макромолекул и их относительного расположения, то есть ориентации, которая обеспечивает прочность материала, а, следовательно, и прочность сварного шва.

Особенность течения в полимерах состоит в том, что длинные гибкие цепные молекулы полимера не могут перемешаться как единое целое. Деформация вязкого течения осуществляется путем перемещения только отдельных сегментов макромолекул, которые тем легче переходят в соседнее положение, чем больше запас тепловой энергии, то есть чем выше температура и чем слабее они связаны с соседними сегментами своей макромолекулы и с сегментами соседних макромолекул.

Принимая в качестве основного критерия свариваемости пластмасс их реологические свойства все термопласты в отношении их свариваемости плавлением можно разделить на три группы.

К первой группе можно отнести неориентированные термопласты, характеризующиеся следующими реологическими свойствами:

-

энергия активации вязкого течения значительно ниже, чем энергия химической связи и не превышает 150 кДж/моль;

-

температурный интервал вязкотекучего состояния превышает 50°;

-

вязкость расплава находится в диапазоне 102 ... 105 Па·с;

Такие термопласты при нагреве переходят в вязкотекучее состояние без термодеструкции, их текучее состояние сохраняется в достаточно широком интервале температур, а вязкость расплава такова, что при незначительных усилиях может быть обеспечена быстрая и полная сварка. Это хорошо свариваемые плавлением термопласты. Типичными представителями этой группы являются: полиолефины (полиэтилен, полипропилен, полиизобутилен, поливинилциклогексан и другие). Ко 2-й группе относятся ориентированные термопласты с такими же реологическими свойствами, как и для 1-й группы, а также термопласты с высокой энергией активации вязкого течения, близкой к энергии химической связи. К этой группе также относятся термопласты с узким (менее 50 градусов) интервалом между Тт и Тр, а также термопласты со сравнительно высокой вязкостью расплава.

Для ориентированных пластмасс при нагреве до вязкотекучего состояния неизбежно нарушение ориентированной структуры, обеспечивавшей прочность материала; для пластмасс с высокой энергией активации вязкого течения существует опасность деструкции; термопласты с узким температурным интервалом между Тт и Тр могут разлагаться при незначительном перегреве и, наконец, сварка плавлением пластмасс с высокой вязкостью расплавов (более 105 Па·с) возможна только при условии снижения их вязкости в процессе сварки.

Следовательно, для обеспечения возможности сварки плавлением пластмасс 2-й группы необходимо в каждом отдельном случае выискивать оптимальные технологические приемы их сварки, поэтому термопласты этой группы относятся к трудносвариваемым.

2-я группа пластмасс наиболее обширна по числу наименований. К ней могут быть отнесены: поливинилхлорид, поливинилиденхлорид, пентапласт, поликарбонат, некоторые фторолоны и ряд других пластмасс.

К 3-й группе следует отнести термопласты, энергия активации вязкого течения которых превышает энергию химической связи, а также термопласты, вязкость расплава которых превышает 105 Па·с. Эти термопласты практически не могут быть переведены в вязкотекучее состояние и, следовательно, возможность их сварки плавлением исключена.Типичные представители этой группы: фторолон-4, ацетат целлюлозы, поливинилацетат.

Обычно термопласты этой группы, как впрочем и реактопласты, могут быть соединены сваркой с помощью растворителей (химической сваркой).Все рассмотренные теоретические положения о свариваемости пластмасс по группам (1-я - хорошо свариваемые; 2-я - трудносвариваемые и 3-я - несвариваемые) нашли полное подтверждение на практике.Разнообразие пластмасс по их реологическим свойствам и многообразие конструкций из них по форме, размерам и условиям работы стимулировало создание различных способов их сварки.

Сварка пластмасс трением

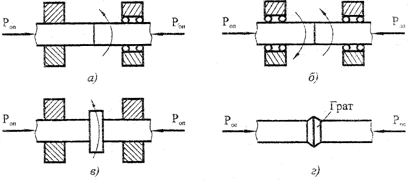

При сварке трением механическая энергия в зоне контакта деталей превращается в тепловую, в результате чего термопласты в этой зоне переходя в вязкотекучее состояние, а потом процесс нагрева прекращается и детали соединяют путем усилия осадки Рос. При этом часть расплава выходит в грат (рис. 1, г).

Для стыковой сварки трением тел вращения возможны три схемы:

1-я схема (рис. 1, а). Детали помещают в зажимах и соединяют под усилием оплавления Pоп. Затем одной из деталей сообщается вращение вокруг оси, а другая деталь неподвижна. После нагрева стыка до нужной температуры вращение прекращают и прикладывают усилие осадки Рос. По этой схеме сваривают прутки, трубы, а также приваривают детали к листам и блокам.

Рис. 1. Схемы сварки пластмасс трением

2-я схема (рис. 1, 6). Процесс производится так же, как и по 1-й схеме, ко вращаются обе детали в разные стороны. Эта схема почти не применяется;

3-я схема (рис. 1, в). Длинные и громоздкие детали, вращение и быстрое торможение которых затруднено, сваривают путем вращения под усилием оплавления Pоп промежуточной вставки, которая после нагрева может быстро убираться, а может оставаться и после осадки Рос представлять собой элемент конструкции. В последнем случае вставка должна быть из того же материала, что и свариваемые детали, а конструкция будет иметь два сварных шва.

В последнее время разработан способ сварки трением с помощью вибрирования, при котором сопрягаемым деталям придают возвратно- поступательное движение с малой амплитудой либо колебательное движение относительно определенной оси. Основное преимущество этого способа - возможность соединения несимметричных деталей. Кстати, вставке (рис. 1, в) вместо вращательного можно придать возвратно-поступательное движение,

Интенсивность тепловложения характеризуется мощностью трения:

N≈2/3·π·p·n·f·R·10-2, Вт/см2

где р - давление, МПа; n - относительная частота вращения, об/мин; f - коэффициент трения; R - радиус поверхности трения, см.

В процессе образования соединения при трении удаляются поверхностные загрязнения, доступ воздуха в контакт затруднен, что препятствует окислительным процессам. Тепловой КПД процесса сварки достаточно высок, так как пластмассы обладают низкой теплопроводностью и от зоны контакта отводится незначительное количество тепла, а отсюда процесс этой сварки обладает довольно высокой производительностью.

Основными параметрами режима сварки трением являются:

-

скорость вращения ω, назначается в пределах 1,5...3,0;

-

давление оплавления (Pоп) и осадки (Рос 1,5...2,5 Pоп);

-

время нагрева (tн) и остывания (tохл);

Величина каждого из указанных параметров зависит, в основном, от материала и от вида подготовки кромок под сварку.

Лучше подвергаются сварке трением детали из жестких пластмасс (Е > 2·10-3 МПа). В частности сваркой трением соединяют трубы малых и средних диаметров из этих пластмасс. Перед сваркой торцы труб иногда подвергают механической обработке, получая фигурные фаски различной конфигурации (рис. 2). Применяют и другие формы фасок, но допускается прямой стык без фасок. Однако фигурные разделки препятствуют расцентровке труб по периметру, что повышает работоспособность стыков.

![]()

Рис. 2. Типы разделки кромок при стыковой сварке труб трением вращения

Метод сварки- трением очень простой: он может быть осуществлен на любом токарном и даже на некоторых сверлильных станках, его можно автоматизировать и вести сварку в полевых условиях.

Однако этот способ имеет и недостатки, например, ограниченная форма изделий - хотя бы одна из деталей должна иметь форму круга или кольца. Кроме того, чтобы получить необходимые размеры, заготовка должна иметь большую длину, чем это требуется в сварном изделии.