Міністерство аграрної політики України

Вінницький національний аграрний університет

МЕТОДИЧНІ ВКАЗІВКИ

ДЛЯ ВИКОНАННЯ ЛАБОРАТОРНИХ РОБІТ

З ДИСЦИПЛІНИ

«МАШИНИ ТА ОБЛАДНАННЯ ДЛЯ ПЕРЕРОБКИ СІЛЬСЬКОГОСПОДАРСЬКОЇ ПРОДУКЦІЇ»

для студентів напряму підготовки

0919 – Механізація та електрифікація сільського господарства спеціальності 6.091902 – Механізація сільського господарства

денної та заочної форми навчання

Лабораторна робота № 5 ОБЛАДНАННЯ ДЛЯ РОЗДІЛЕННЯ ПРОДУКТІВ

Розрахунок центрифуги

Вінниця

2011

Методичні вказівки для виконання лабораторних робіт з дисципліни «Машини та обладнання для переробки сільськогосподарської продукції» для студентів напряму підготовки 0919 – Механізація та електрифікація сільського господарства спеціальності 6.091902 – Механізація сільського господарства денної та заочної форми навчання. / Укладачі: В. М. Бандура, Л.В.Фіалковська, І.М. Берник. – Вінниця: ВНАУ, 2010. – с.

Укладачі: к.т.н., доцент кафедри «Процеси та обладнання переробних і харчових виробництв ім. професора П.С. Берника» В. М. Бандура; к.т.н., доцент кафедри «Процеси та обладнання переробних і харчових виробництв ім. професора П.С. Берника» Л. В. Фіалковська.

Відповідальний за випуск І.П. Паламарчук, д. т. н., професор ВНАУ

Рецензенти: д.т.н., професор ВНАУ М.Ф. Друкований; д.т.н., професор Вінницького національного технічного університету І. О. Сивак

Рекомендовано до друку:

- на засіданні методичної комісії факультету механізації сільського господарства ВНАУ протокол № 1 від “ “ 2011р.

- рішенням навчально-методичної комісії Вінницького національного аграрного університету протокол № від “ “ 2011р.

Обладнання для розділення продуктів Розрахунок центрифуги

Центрифуги використовують для розділення рідких неоднорідних сумішей (суспензій та емульсій) на складові елементи. Процес розділення н них відбувається в полі відцентрових сил з використанням суцільних або перфорованих перегородок. Перегородки виготовляються у вигляді циліндричних, конічних або комбінованих циліндроконічних роторів, які обертаються з великими частотами.

Суцільні стінки найчастіше виконуються у відстійних центрифугах. В них розділення суспензій та емульсій відбувається по принципу осадження (відстоювання), але дія сили тяжіння замінена дією відцентрової сили.

У фільтруючих центрифугах стінки роторів перфоровані і лише в окремих конструкціях – суцільні. В останніх відвід рідкої фази відбувається через отвори в верхньому та нижньому бортових кільцях. Процес розділення суспензій в таких центрифугах ведеться по принципу фільтрування рідкої фази через шар твердих частинок під дією відцентрової сили, величина якої залежить від прискорення відцентрового поля, створюваного ротором.

В інженерній практиці для характеристики роздільних можливостей центрифуг використовують не величину прискорення відцентрового поля, а його відношення до прискорення сили тяжіння. Це відношення називають фактором розділення:

![]() , (5.1)

, (5.1)

де ω – кутова швидкість обертання ротора, рад/с.

![]()

n – число обертів ротора за хвилину;

R – радіус ротора, м;

g – прискорення сили тяжіння, м/с2.

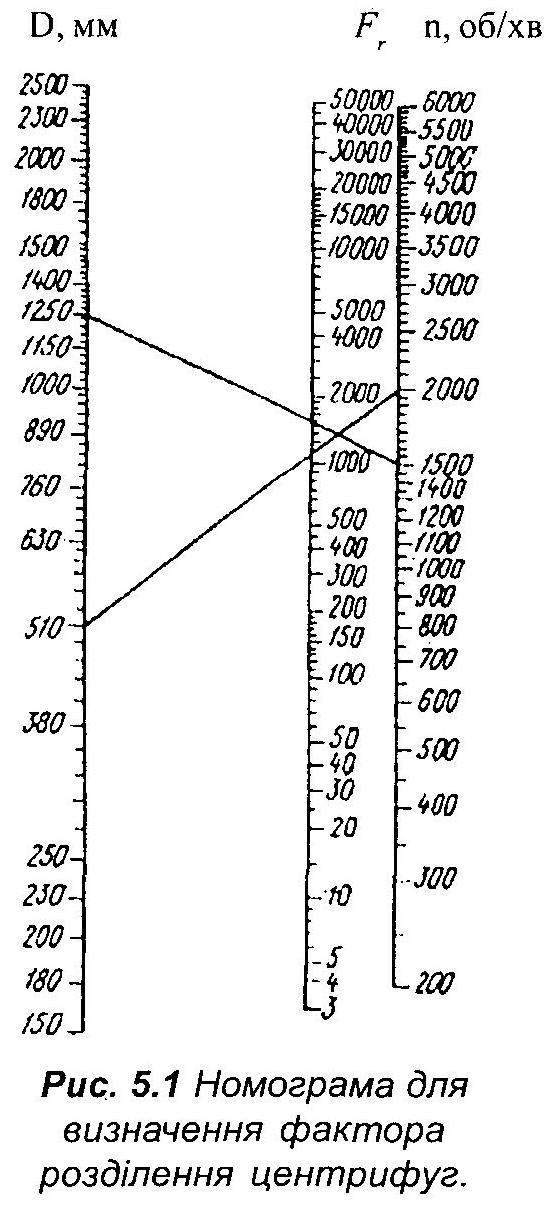

Слід відзначити, що величина фактора розділення у періодично працюючих центрифуг неоднакова протягом усього циклу. Вона мінімальна під час набору і розгону і досягає максимуму при фугуванні. На рис. 5.1 приведена номограма, за допомогою якої можна легко визначити величину фактора розділення для центрифуг різних конструкцій в різні періоди їх робота. Провівши пряму лінію через точки значень діаметра ротора і частоти його обертання п, показаних на відповідних шкалах номограми, в точці її перетину зі шкалою значень Fr знайдемо величину фактора розділення. Співставляючи значення Fr в різні періоди циклу центрифугування, можна вийти на оптимальний режим роботи центрифуги.

Центрифугування застосовують в різних галузях промисловості: в хімічній –для розділення різних суспензій; в цукровій – для розділення утфелю на патоку і цукор; в виноробстві – для відділення мезги від виноградного сусла і для віджиму соку від м’якоті; в крохмале–патоковому виробництві – для виділення зерен крохмалю і його зневоднення; в молочній промисловості – для одержання молочного цукру, зневоднення сиру; в пивоварній – для обробки пивних заторів тощо.

Рис. 5.1 Номограма для визначення фактора розділення центрифуг.

Центрифуги класифікують за кількома признаками: за організацією процесу – на періодичнодіючі і безперервнодіючі; за видом процесу – на відстійні і фільтруючі; за просторовим розташуванням вала (вертикальні, горизонтальні, похилі); за величиною фактора розділення (нормальні з фактором розділення меншим 3500 і швидкісні, або суперцентрифуги, з фактором розділення понад 3500; за способом вивантаження осадів – центрифуги з ручним, гравітаційним, ножовим, шнековим, інерційним, пульсуючим вивантаженням; за ступенем герметизації, вибухобезпечністю тощо.

Для полегшеного користування каталогами наводимо схему побудови умовних позначень (маркіровки) промислових центрифуг:

1. На першому місці вказується конструкція ротора (дво–, трьохсту–пеневий; для одинарних роторів цифра 1 не ставиться).

2. Принцип розділення вказується початковою буквою, яка стоїть на першому, або другому місці (О – відстійна; Р – розділяюча; Ф – фільтруюча; К – комбінована).

3. Основний конструктивний просторовий признак (горизонтальна – Г; вертикальна – В; нахилена – Н; підвісна з верхнім приводом – П; підвісна з нижнім приводом, маятникова – М).

4. Спосіб вивантаження позначається на 3 чи 4 місці початковою літерою (ножовий – Н, шнековий – Ш, інерційний – И, вібраційний – В, гідравлічний –Г, пульсуючий – П тощо).

5. Цифрами подається діаметр ротора в сантиметрах.

6. На п’ятому чи шостому місці цифрою вказується виконання центрифуги (1 – негерметизована, 2 – негерметизована з вибухозахисним електрообладнанням, 3 – герметизована, вибухозахищена).

7. На передостанньому місці позначається матеріал виготовлення ротора (вуглецева сталь – У, легована сталь – Л, корозійностійка – К, титан та його сплави – Т, кольорові метали – М).

8. Остання цифра – порядковий номер моделі.

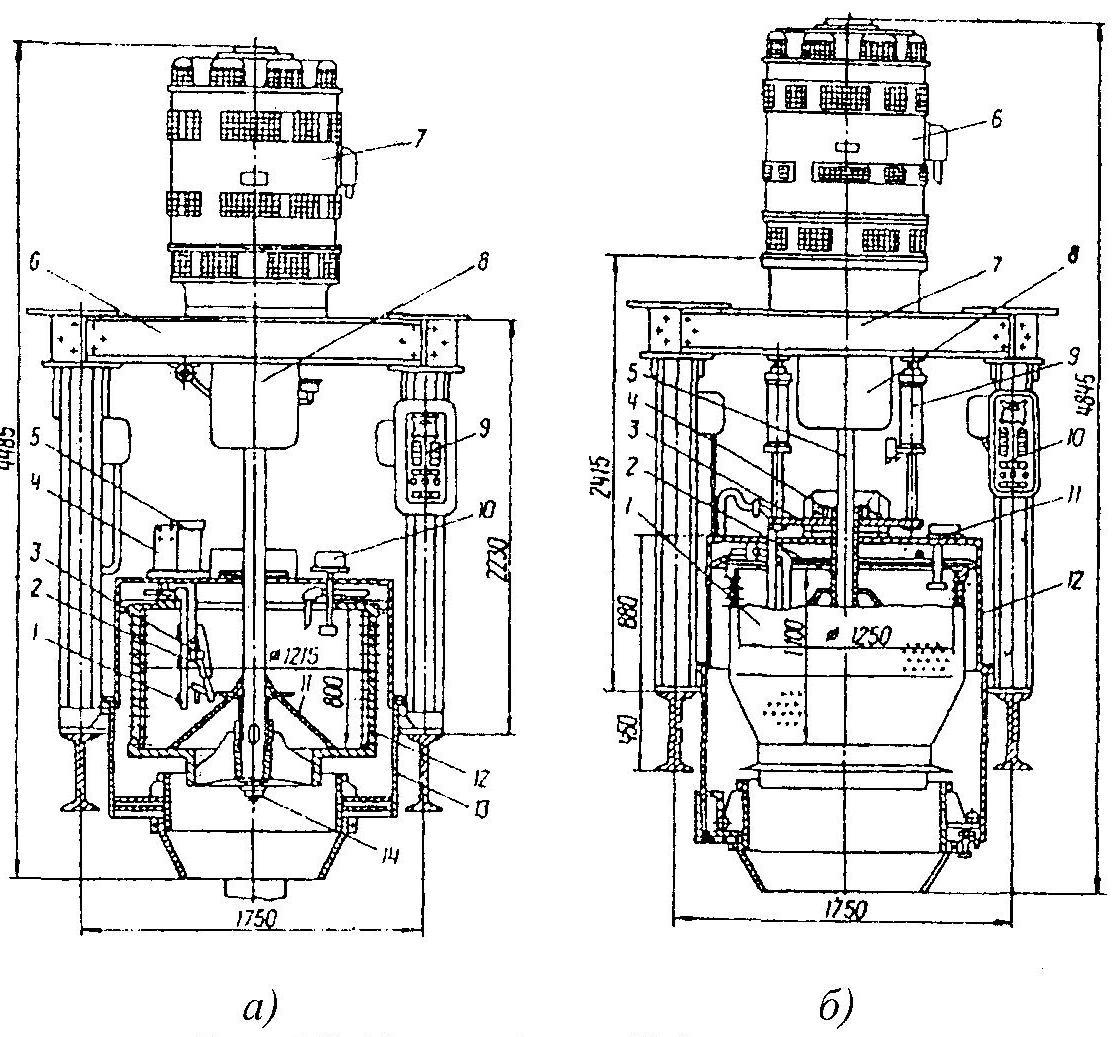

На рис. 5.2 (а, б) показано будову двох типів поширених в промисловості центрифуг ФПН–1251Л–02 та ФПН–1251Т–01. Моделі цих центрифуг відрізняються не тільки матеріалом виготовлення роторів, а й їх формою. Крім того, в моделі ФПН–1251 Л–02 принципово замінена конструкція вивантажувального пристрою – він виконаний у вигляді кільцевого ножа, який переміщається вверх–вниз та повертається за допомогою двох пневмоприводів.

У практиці центрифугування використовують два основних способи розділення суспензій: відцентрове фільтрування і відцентрове осадження. Фізична різниця суті цих процесів обумовила використання різних математичних моделей для їх опису. Як відомо, відцентрова сила відноситься до категорії так званих внутрішніх об’ємномасових сил. Знаходячись в полі дії цих сил, кожен струмінь рідини рухається в порах незалежно від дії суміжних струменів і не потребує впливу тиску ззовні, як це буває при фільтруванні.

Основним робочим органом центрифуги є ротор (барабан), закріплений на вертикальному чи горизонтальному валу, який обертається зі сталою (у безперервно діючих центрифуг), або змінною (у періодично діючих центрифуг) частотою.

Відцентрове фільтрування відбувається за законами звичайного фільтрування з утворенням осаду. Воно ділиться на три стадії: утворення на перегородці осаду, в порах якого знаходиться рідина; віджиму вільної рідинної складової; підсушування осаду за рахунок видалення поверхневої рідини і тієї, що утримується молекулярними силами (в окремих випадках).

Рис. 5.2. Центрифуги підвісного типу,

а – центрифуга ФПН–1251Л–02:

1 – вузол промивки цукру; 2 – вилка; 3 – палеці; 4 – стойка; 5 – пневмоциліндр; 6 – опорна металоконструкція; 7 – електродвигун; 8 – підвіска; 9 – пульт управління; 10 – датчик завантаження; 11 – конус; 12 – ротор; 13 – кожух; 14 – кріплення ротора.

б – центрифуга ФПН–1251Т–01:

1 – ротор; 2 – підйомна труба; 3 – траверса; 4 – кільце; 5 – вал; 6 – електродвигун; 7 –металоконструкція; 8 – підвіска; 9 – пневмоциліндр; 10 – пульт; 11 – датчик завантаження; 12 – кожух.

Фільтруючі центрифуги періодичної дії застосовують для розділення суспензії з розчинною і нерозчинною твердою фазою, концентрація якої коливається в широких межах – 5–7 %. Вологовміст крупнозернистих осадів становить 1–5%, дрібнозернистих – 5–40 %.

Робочий цикл фільтруючої центрифуги періодичної дії включає послідовне виконання окремих операцій: розгін – τр; завантаження при певній частоті обертання ротора – τз; розгін до частоти фугування та фугування – τф; промивання та сушка осаду – τпр; вивантаження осаду при зменшеній частоті обертання – τв.

Циклограми роботи центрифуг визначають послідовність та тривалість операцій, зміни частоти обертання роторів. В конкретних умовах окремі названі операції бувають відсутні. В нашому випадку:

![]()

де

τр,

τз

та ![]() – допоміжні операції, а

– допоміжні операції, а ![]() – основні.

– основні.

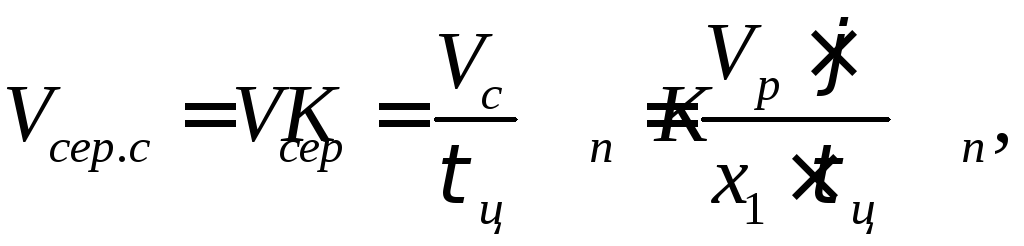

Середня продуктивність центрифуги періодичної дії по суспензії:

(5.2)

(5.2)

де Vc – об’єм суспензії, відфугованої за цикл, м3;

Vp – робочий об’єм барабана, м3;

х1 – відношення об’єму осаду до об’єму відділеної суспензії (визначається експериментально для кожного продукту;

τц – тривалість повного циклу;

Кn – коефіцієнт, який враховує збільшення опору фільтруючої перегородки при багаторазовому її використанні (Кn =0,8);

φ – коефіцієнт заповнення центрифуги; для малостискуваних осадів φ = 0,7–0,8, для сильностискуваних – його встановлюють експериментально.

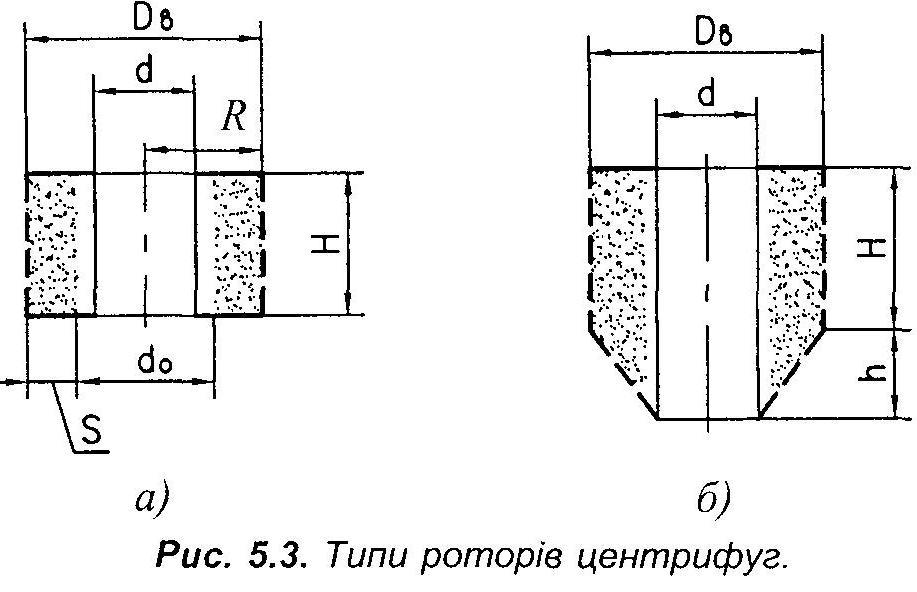

Для циліндричних роторів (рис. 5.3, а) об’єм дорівнює:

![]() (5.3)

(5.3)

де Dв – внутрішній діаметр ротора, м;

d – діаметр борта ротора, м;

Н – довжина (висота) ротора, м.

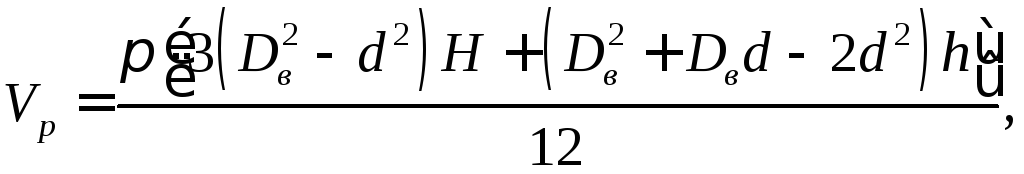

Робочі об’єми барабанів складної форми визначають з урахуванням визначальних розмірів кожної із складових частин. Наприклад, об’єм циліндроконічних барабанів (рис.5.3, б) вираховують за рівнянням:

(5.4)

(5.4)

де Dв – внутрішній діаметр ротора, м;

d – діаметр борта ротора, м;

h – висота конічної частини ротора, м.

Рис. 5.3. Типи роторів центрифуг.

В технічних характеристиках центрифуг, як правило, робочі об’єми барабанів наводяться.

При розділенні суспензій будь–яких виробництв тривалість окремих операцій визначають експериментально, досягаючи максимальної продуктивності при нормативних показниках якості. Проектуючи центрифуги для розділення суспензій з відомими структурно–механічними властивостями, ці показники визначають аналогічно. Орієнтовно тривалість допоміжних операцій можна прийняти за каталожними даними. Для центрифуг (наприклад ФПН–100) тривалість операції τв =200...300 с, мінімальна тривалість повного циклу τцmin = 600 с; для ФПН–1251 – відповідно τв = 125...200 с, а τцmin = 230 с.

Варто зауважити, що сучасні приводи та схеми автоматичного керування процесом дозволяють змінювати тривалість окремих операцій в широкому діапазоні, добиваючись їх раціональної тривалості.

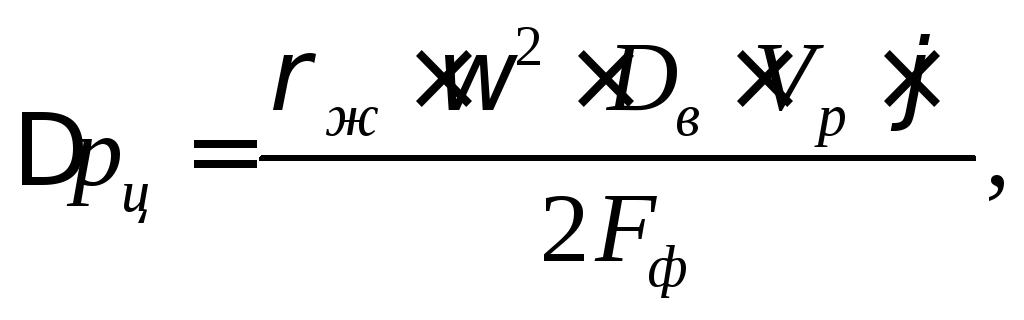

При оптимальному режимі фільтрації відцентровий тиск можна розрахувати за формулою:

(5.5)

(5.5)

де ρ – густина рідкої фази суспензії, кг/м3;

ω – кутова швидкість обертання барабана, рад/с;

Dв – внутрішній діаметр барабана;

Vp – робочий об’єм барабана, м3;

φ – коефіцієнт заповнення;

Fф – площа фільтруючої перегородки, м2.

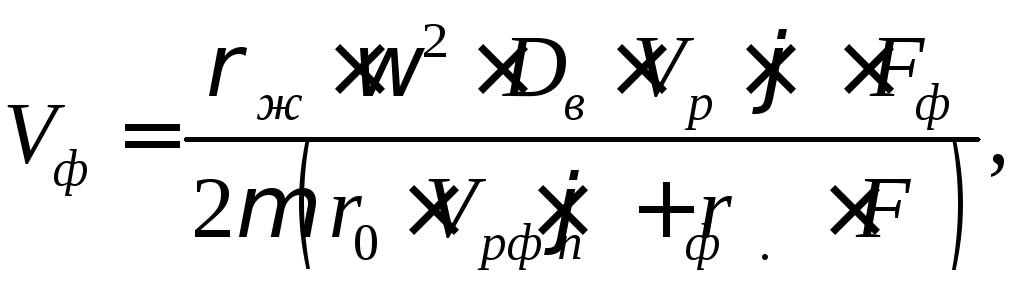

Тоді продуктивність центрифуги по фільтрату в м3/с:

(5.6)

(5.6)

де

![]() – питомий об’ємний опір осаду, 1 м2;

– питомий об’ємний опір осаду, 1 м2;

![]() –опір

фільтруючої перегородки, 1/м

;

–опір

фільтруючої перегородки, 1/м

;

![]() –динамічна

в’язкість фільтрату, Па·с;

–динамічна

в’язкість фільтрату, Па·с;

Кількість суспензії, що надходить в центрифугу для малостискуваних осадів, буде:

Vс = Vф(1–х1). (5.7)

Середня продуктивність центрифуги за 1 цикл по суспензії:

.

(5.8)

.

(5.8)

Розрахунок фільтруючої центрифуги безперервної дії на задану продуктивність по суспензії зводиться до визначення потрібної поверхні фільтрування за даними лабораторних досліджень, які виконуються на модельних центрифугах з розділенням певних продуктів.

При використанні центрифуг в різних виробництвах на проміжних чи кінцевих стадіях технологічного процесу виготовлення продукту продуктивність центрифуг визначають: а) по кількості переробленої первинної сировини; б) по кількості суспензії; в) по кількості осаду.

Наприклад, в бурякоцукровій промисловості для розділення цукрових утфелів 1, 2 та 3 продуктів – (суспензій кристали цукру – меляса) широко застосовують фільтруючі підвісні центрифуги періодичної дії з плоским дном та ножовим вивантаженням осаду типу ФПН–1251–Л1, а також аналогічні центрифуги зарубіжних фірм – Зангерхаузен, Букау–Вольф (Германія), АРО–1250 (Чехія) та ін. Продуктивність таких центрифуг визначають і за кількістю перероблених буряків, і за кількістю проміжних продуктів – утфелів, і за кількістю одержуваного осаду – жовтого чи білого цукру.

Погодинна продуктивність такої центрифуги:

![]() кг/год,

(5.9)

кг/год,

(5.9)

де g – маса одноразово завантаженого утфелю в центрифугу, кг;

τ – тривалість повного циклу, хв.;

кг, (5.10)

кг, (5.10)

де Dв – внутрішній діаметр ротора, м (рис. 5.3);

d – діаметр верхнього борта ротора, м;

Н – висота ротора, м;

φ – коефіцієнт використання об’єму ротора, φ = 0,95;

ρ – об’ємна маса утфелю, кг/м3, ρ = 1450–1505 кг/м3.

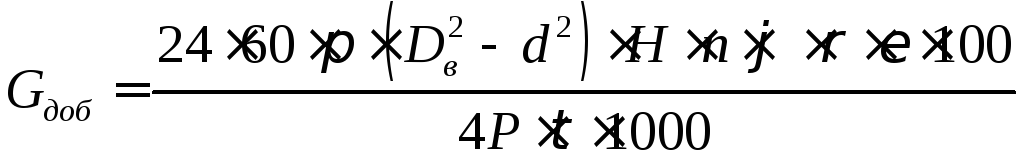

Добову продуктивність таких центрифуг за кількістю перероблених буряків визначають за формулою:

т/добу,

(5.11)

т/добу,

(5.11)

де ε – експлуатаційний коефіцієнт, ε = T/24;

n – кількість працюючих центрифуг;

Т – кількість годин роботи центрифуги за добу;

Р – кількість утфелю даної кристалізації до маси перероблюваних буряків;

τ – тривалість одного циклу роботи центрифуги, хв.

Орієнтовно Р і τ можна вибирати з табл.5.1.

Таблиця 5.1.

|

Продукт (суспензія) |

р, % |

τ, хв |

ρ, кг/м3 |

|

Утфель І пр |

31...33 |

3,5...4 |

1497 |

|

"–" II пр |

15...20 |

8 |

1501 |

|

"–" III пр |

8...10 |

16 |

1505 |

Рівняння (5.11) застосовують при перевірочних і проектних розрахунках. В першому випадку розміри ротора відомі, в другому – по заданій продуктивності підбирають його раціональні розміри.

Рівняння (5.11) в спрощеному вигляді записують так:

![]() (5.12)

(5.12)

Центрифуги виготовляються поштучно і блоками (по 4–5 шт.). Крок розміщення в блоках у переважної більшості центрифуг вітчизняного і зарубіжного виробництва становить 1750 мм. У зв’язку з цим діаметри роторів не перевищують 1250 мм. Підвищеної місткості роторів великих тоннажних центрифуг при максимальному діаметрі 1250 м досягають за рахунок збільшення їх висоти. Вибираючи раціональні розміри роторів слід враховувати, що їх висоти, як правило, дорівнюють 0,4...0,6 їх діаметра, ширина бортового кільця – 0,15...0,17 діаметра ротора. Діаметр отвору в кришці кожуха на 20–50 мм менший діаметра бортового кільця.

В технічних характеристиках центрифуг типу ФПН–1254Л вказуються внутрішні розміри діаметра та висоти ротора, його робоча місткість та частоти обертання при виконанні різних операцій згідно з циклограмою роботи.

При визначенні продуктивності центрифуг з циліндрично–конічним ротором додатково враховують об’єм конічної частини. Орієнтовні значення величин Р, х і р, які входять в наведені рівняння, при виконанні розрахунків стосовно центрифуг цукрової промисловості слід вибирати з табл.1.

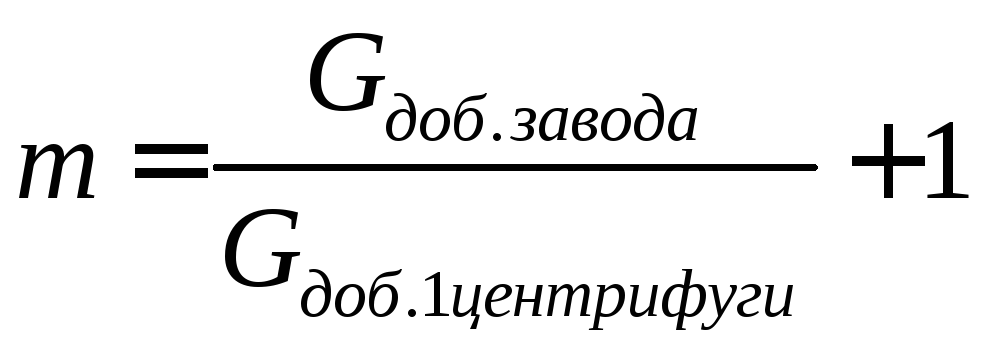

Кількість центрифуг, необхідних для забезпечення заданої добової переробки буряків цукровим заводом:

на

групу

із 5 і менше одиниць.

на

групу

із 5 і менше одиниць.

Для визначення розмірів деталей підвісної частини (вала, підшипників, муфт тощо) необхідно знати потужність на валі центрифуги. її максимальна величина:

![]() кВт (5.13)

кВт (5.13)

де

![]() – потужності, необхідні для розгону

барабана і суспензії відповідно;

– потужності, необхідні для розгону

барабана і суспензії відповідно;

![]() –потужності

для подолання сил тертя в підшипниках

і сил тертя барабана об повітря. У робочий

період витрати енергії значно менші:

–потужності

для подолання сил тертя в підшипниках

і сил тертя барабана об повітря. У робочий

період витрати енергії значно менші:

![]() (5.14)

(5.14)

Потужність електродвигуна приймають із запасом 10...20 %. Кожна із складових рівнянь (5.13, 5.14) визначається обчисленням роботи, потрібної для виконання певної стадії процесу.

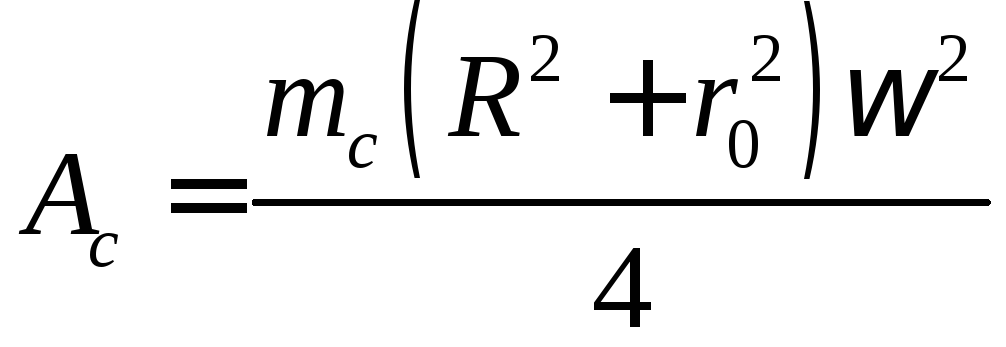

Робота, що витрачається на надання барабанові потрібної швидкості:

![]() Дж (5.15)

Дж (5.15)

де

![]() – маса обертових частин центрифуги,

кг;

– маса обертових частин центрифуги,

кг;

![]() –внутрішній

радіус барабана, м;

–внутрішній

радіус барабана, м;

![]() –кутова

швидкість, рад/с.

–кутова

швидкість, рад/с.

Тоді потужність, потрібна для розгону барабана:

![]() кВт (516)

кВт (516)

де

![]() – тривалість розгону, с.

– тривалість розгону, с.

Робота, що затрачається на надання кінетичної енергії суспензії, яка надходить на розділ:

Дж, (5.17)

Дж, (5.17)

де

![]() – маса завантаженої в барабан суспензії,

кг;

– маса завантаженої в барабан суспензії,

кг;

![]() –внутрішній

радіус кільця суспензії, м.

–внутрішній

радіус кільця суспензії, м.

Потужність, потрібна для надання кінетичної енергії суспензії:

кВт,

(5.18)

кВт,

(5.18)

де

![]() –

тривалість розгону, с;

–

тривалість розгону, с;

![]() –коефіцієнт,

який враховує витрати енергії на

перемішування (або переміщення) суспензії

в барабані.

–коефіцієнт,

який враховує витрати енергії на

перемішування (або переміщення) суспензії

в барабані.

Для

цукрових утфелів

![]() .

.

Потужність для подолання тертя в підшипниках:

![]() кВт (5.19)

кВт (5.19)

де

![]() –

маса обертових частин центрифуги та

завантаженої суспензії, кг;

–

маса обертових частин центрифуги та

завантаженої суспензії, кг;

![]() –коефіцієнт

тертя (приймають

–коефіцієнт

тертя (приймають

![]() );

);

![]() –колова

швидкість на поверхні шийки вала

центрифуги, м/с;

–колова

швидкість на поверхні шийки вала

центрифуги, м/с;

![]()

де

![]() – діаметр шийки вала;

– діаметр шийки вала;

![]() –частота

обертання вала, об/хв.

–частота

обертання вала, об/хв.

Потужність для подолання тертя барабана об повітря:

![]() кВт, (5.20)

кВт, (5.20)

де

![]() – діаметр і висота барабана, м;

– діаметр і висота барабана, м;

![]() –частота

його обертання, об/хв.

–частота

його обертання, об/хв.