- •1. Строение и свойства материалов

- •2. Основы теории сплавов. Диаграммы состояния

- •2.1. Физическая природа кристаллизации.

- •2.2. Строение фаз и структур в металлических сплавах

- •2.3. Диаграммы состояния сплавов

- •2.4. Зависимость свойств сплавов от их состава

- •3.1. Общая характеристика и классификация металлов и сплавов

- •3.2. Основные виды термической обработки стали

- •3.7.Сплавы на основе магния, алюминия

- •Химический состав и механические свойства магниевых сплавов

- •Состав и механическикие свойства сплавов системы AlAl2o3

- •3.8.Медь и ее сплавы

- •Состав и механические свойства латуней

- •Состав и гарантируемые свойства бронз

- •3.9.Сплавы на основе титана, никеля

- •Титановые сплавы

- •4. Неметаллические материалы

- •4.5.Композиционные материалы

3.2. Основные виды термической обработки стали

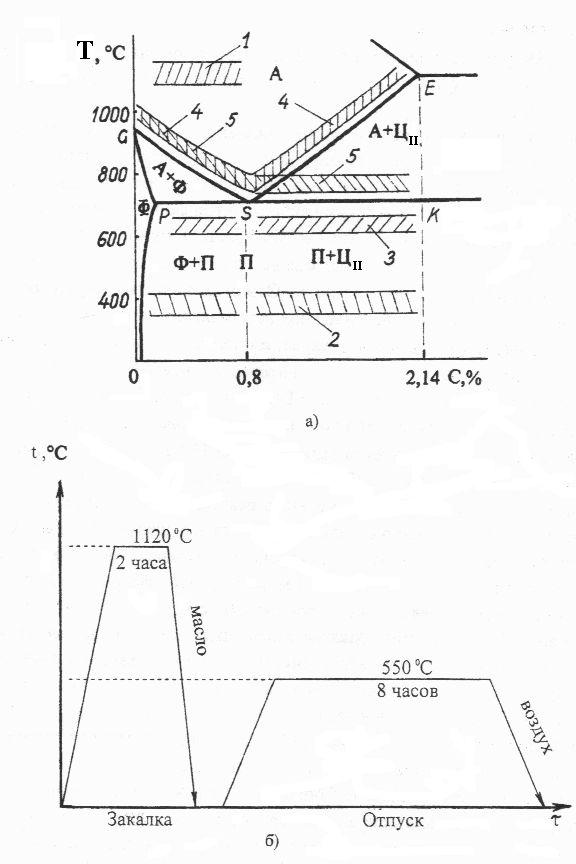

Отжиг. Традиционно сложившееся понятие «отжиг» относится к нескольким режимам термообработки, объединенным целью – привести сталь в равновесное состояние с минимальной плотностью дислокаций и крупнозернистой феррито-перлитной структурой. Сталь с такой структурой обладает низкой твердостью и высокой пластичностью. Наиболее распространенной разновидностью отжига является обыкновенный отжиг, который производится с целью умягчить сталь перед механической обработкой или подготовить сталь к окончательной термической обработке. Сталь нагревается до температуры на 30–50 С выше линии фазовых

превращений (GSK), выдерживается при этой температуре до полного завершения структурно-фазовых превращений и охлаждается с очень малой скоростью в камере печи.

Диффузионный отжиг или гомогенизация применяется с целью устранения в легированной стали неоднородности химического состава (ликвации). Нагрев при диффузионном отжиге проводят до максимально высоких температур, так как при этом условии наиболее интенсивно происходят диффузионные процессы выравнивания химического состава сплава (рис. 3.1, а – 1). Для легированных сталей температуру нагрева выбирают в интервале 1050–1250 C, выдержка достаточно длинная – 15–20 ч. Отжиг для снятия внутренних напряжений проводят с целью уменьшения остаточных напряжений, образовавшихся в металле при ковке, литье, сварке, и способных вызвать коробление и разрушение детали. Нагрев проводят в интервале 200–500 C с последующим медленным охлаждением (рис. 3.1, а – 2). Рекристаллизационный отжиг проводят с целью устранения наклепа холоднодеформированного металла. Температура нагрева в этом виде отжига выбирается на 150–250 C выше температуры начала рекристаллизации обрабатываемого сплава (рис. 3.1, а – 3).

Нормализация. Особенностями этого режима являются температура нагрева стали выше температуры полиморфного превращения по линии GSE и охлаждение на спокойном воздухе. Ускоренное, по сравнению с обычным отжигом охлаждение, придает стали более дисперсную феррито-цементитную структуру – сорбит и более высокую прочность (рис. 3.1, а – 4).

Закалка на мартенсит. Закалка стали заключается в нагреве ее выше температуры фазовых превращений (GSK), выдержке для завершения всех превращений и охлаждении с высокой скоростью с целью получения при комнатной температуре неравновесной структуры – мартенсита (рис. 3.1, а – 5). Минимальная скорость охлаждения, необходимая для подавления диффузионных процессов и образования мартенсита, называется критической скоростью охлаждения. Скорость охлаждения определяется видом охлаждающей среды. По мере уменьшения охлаждающей способности, среды располагаются в следующем порядке: водные растворы солей, вода, расплавы солей и металлов, минеральные масла, водные растворы полимеров. Легированные стали охлаждают с меньшей скоростью, чем углеродистые стали. На рис. 3.1, б представлена схема технологического процесса.

Рис. 3.1. Температуры нагрева стали (а): при гомогенизации – 1, отжиге для снятия напряжений – 2, рекристаллизационном отжиге – 3, нормализаций – 4, закалке – 5; схема технологического процесса термообработки (б)

Отпуском стали называется нагрев закаленной стали для получения более устойчивого структурного состояния. Отпуск обычно является заключительной операцией термической обработки, придающей стальному изделию окончательные свойства, необходимые по условиям эксплуатации детали. Температуру отпуска назначают в зависимости от требуемых свойств. Различают три вида отпуска: низкий, средний, высокий. Низкий отпуск проводится при 150–180 С, для легированных сталей – до 250 С, полученную структуру называют мартенсит отпуска. Сохраняется высокая твердость, износостойкость стали, немного повышается пластичность. Этот вид отпуска применяется для режущего и измерительного инструмента, для штампов. Средний отпуск при температурах 350–450 С применяется при производстве, главным образом, пружин и рессор. Его цель – обеспечить высокую прочность и упругость. При таком нагреве завершается распад мартенсита, полученная структура называется троостит отпуска. Высокий отпуск кострукционных углеродистых и легированных сталей производится при 500–650 С. Его основное назначение – получить хорошую пластичность при достаточно высоком значении прочности. Более высокая температура нагрева ускоряет диффузионные процессы в закаленной стали и, при распаде мартенсита, образуются более крупные зерна феррита и цементита – сорбит отпуска. Такой комплекс свойств является идеальным для деталей машин, подвергающихся динамическим и циклическим нагрузкам, поэтому сочетание закалки и высокого отпуска издавна называют «улучшением стали».

Термообработка цветных сплавов

Для цветных сплавов, как и для сталей, применяют различные виды отжигов:

- отжиг для снятия внутренних напряжений после механической обработки;

- диффузионный отжиг;

- рекристаллизационный отжиг.

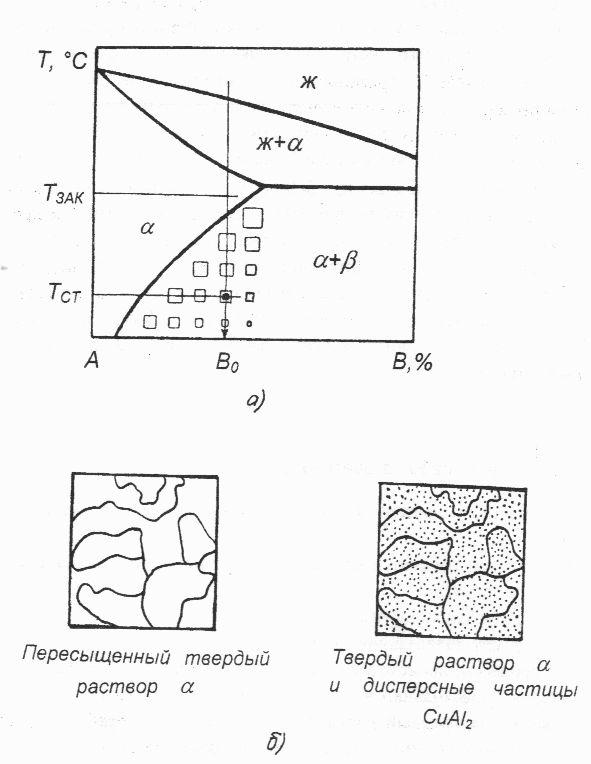

Закалка на твердый раствор – это термическая обработка, фиксирующая при более низкой температуре состояние сплава, свойственное ему при более высокой температуре. Закалка без полиморфного превращения применима к сплавам с переменной растворимостью легирующих элементов, в которых одна фаза полностью или частично растворяется в другой (рис. 3.2, а). Например, в сплаве концентрации В0 при нагреве до температуры TЗАК -фаза растворяется в матричной -фазе, образуется -твердый раствор, обогащенный

компонентом

В. При последующем охлаждении выделение

-фазы

связано с диффузионным перераспределением

компонентов системы, но при достаточно

быстрой скорости охлаждения с температуры

ТЗАК

диффузия в сплаве подавляется, зарождения

и роста кристаллов -фазы

не происходит, и сплав

а) б)

Рис. 3.2. Размер выделений при разной пересыщенности твердого раствора (а); схема микроструктуры алюминиевого сплава, закаленного на твердый раствор и затем состаренного (б)

состоит из избыточных фаз в матричной фазе, т. е. нагрев производится выше линии предельной растворимости. Время выдержки выбирают так, чтобы завершились процессы растворения избыточных фаз. При закалке не обязательно очень быстрое охлаждение. Важно лишь, чтобы не произошло распада пересыщенного твердого раствора на отдельные фазы. Для одних сплавов обязательна закалка в холодной воде, другие можно закаливать в масле или на воздухе. Механические свойства сплавов, закаленных на твердый раствор, отличаются от сталей закаленных на мартенсит: сильное упрочнение с одновременным резким снижением пластичности не наблюдается. Наиболее часто встречается вариант небольшого повышения прочности при сохранении высокой пластичности. Основное назначение закалки на пересыщенный твердый раствор – это подготовка сплава к старению.

Старение представляет собой выдержку закаленного сплава со структурой пересыщенного твердого раствора при сравнительно низких температурах ТСТ, при этом из раствора выделяется дисперсная фаза, отличающаяся от матрицы и химическим составом и структурой (рис. 3.2, а). На рис. 3.2, б представлена схема микроструктуры закаленного и, затем, состаренного алюминиевого сплава.

Различают естественное и искусственное старение. В закаленных сплавах на основе алюминия и магния диффузионная подвижность атомов при комнатной температуре настолько высока, что распад твердого раствора происходит при этой температуре – наблюдается естественное старение (рис. 3.3 – 1). Если эти сплавы после закалки нагревать, то процесс распада пересыщенного твердого раствора происходит быстрее и полнее, такой процесс называют искусственным старением (рис. 3.3 – 2). В закаленных сплавах на основе меди, никеля и железа диффузионная подвижность атомов при комнатной температуре столь мала, что естественное старение не развивается; эти сплавы подвергают только искусственному старению. Естественное старение происходит при комнатной температуре длительное время (до нескольких суток). Искусственное старение проводят при повышенных температурах в течение нескольких часов.

Наибольшее упрочнение при сохранении пластичности достигается при условии достаточно высокой дисперсности частиц и их равномерного распределения в сплаве. Механизм упрочнения сплава дисперсными частицами подробно рассмотрен в главе 1 (рис. 1.4, а). Дисперсные выделения склонны к

укрупнению,

при котором мелкие частицы исчезают, а

крупные вырастают. Такой процесс,

называемый коагуляцией и приводит к

снижению прочности сплава (рис. 3.3 – 2).

Режим старения выбирают, ориентируясь

на достижение максимальной прочности

или на достижение оптимального сочетания

характеристик прочности, пластичности,

коррозионной стойкости. В заключение

следует отметить, что закалка с последующим

старением – это основной способ

упрочняющей термической обработки для

цветных сплавов.

Рис. 3.3. Изменение прочности В и пластичности при естественном старении алюминиевого сплава при t1=20 С и искусственном старении при температуре t2 и t3

Поверхностное упрочнение материалов

Упрочнение методом пластического деформирования. Эффективным способом упрочнения поверхности является дробеструйная обработка или обкатка поверхности роликами. При этом происходит наклеп поверхности детали, позволяющий повысить ее усталостную прочность без изменения состава материала и режима термической обработки.

Поверхностная закалка заключается в нагреве поверхностного слоя стали выше линии GSK (рис. 3.1) с последующим охлаждением с критической скоростью. Структура закаленного слоя состоит из мартенсита, а переходные зоны – из мартенсита и феррита; глубинные слои структуру не изменяют и не упрочняются. При этом достигается высокая твердость и прочность в

поверхностном слое детали в сочетании с вязкой сердцевиной. Нагрев под закалку производят в расплавах металлов и солей, токами высокой частоты (ТВЧ), пламенем газовых горелок, лазерным излучением.

Химико-термическая обработка. Химико-термической обработкой (ХТО) называют обработку, заключающуюся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя детали. При этом происходит поверхностное насыщение материала соответствующим элементом (неметаллами – C, N, B, Si; металлами – Al, Cr, Ti, Zn) путем его диффузии в атомарном состоянии из внешней среды (твердой, жидкой, газовой) при высокой температуре. Большинство деталей машин работают в условиях износа, кавитации, циклических нагрузок, коррозии, при криогенных или высоких температурах. Для защиты от этих воздействий используют ХТО.

Цементацией называется процесс насыщения поверхности углеродом с целью получения на поверхности детали высокой твердости и износостойкости в сочетании с вязкой сердцевиной (рис. 3.4).Цианирование или нитроцементация– насыщение поверхности деталей одновременно азотом и углеродом в жидкой или газовой среде. Цианированный слой имеет более высокие показатели твердости и износостойкости по сравнению с цементацией. Недостатком процесса является более высокая стоимость, связанная с применением ванн расплавленных цианистых солей и защитой от токсичных цианистых испарений.

Азотирование– насыщение поверхностного слоя азотом с целью создания слоя с особо высокой твердостью, износостойкостью и сопротивлением коррозии. Недостатками азотирования по сравнению с цементацией является высокая длительность процесса и необходимость применения дорогостоящих легированных сталей. Поэтому азотирование применяют в случае изготовления более ответственных деталей, для которых требуется особо высокое качество поверхностного слоя.

Для активизации процессов в газовой среде и на насыщаемой поверхности применяют ионное азоторованиев специальных установках. Это удорожает производство, но достигается сокращение общего времени процесса в 2–3 раза по сравнению с традиционными способами и существенно повышается качество азотированного слоя.

При алитировании, т. е. насыщении алюминием, детали приобретают повышенную коррозионную стойкость благодаря образованию плотной пленки Al2O3. Прихромировании обеспечивается высокая стойкость против газовой

|

|

Рис. 3.4. Изменение концентрации углерода по глубине цементованного слоя (а), схема микроструктуры незакаленного науглероженного слоя стали (б): 1 – заэвтектоидная, 2 – заэвтектоидная, 3 – доэвтектоидная зоны науглероженного слоя

|

коррозии при температурах до 800 С, а также стойкость против коррозии в воде, морской воде и кислотах.

Лазерная обработкаперспективный метод поверхостного упрочнения изделий. Эта технология основана на локальном нагреве отдельных участков детали лазерным излучением с последующим быстрым охлаждением этого участка за счет интенсивного теплоотвода внутрь холодного металла. Технологические установки позволяют изменять мощность облучения и время воздействия луча на поверхность детали в очень широком диапазоне. Различное сочетание этих параметров позволяет проводить поверхностную закалку, отпуск, химико-термическую обработку, поверхностное легирование, поверхностное оплавление. Например, оплавление применяют для сглаживания микрорельефа и уплотнения поверхностного слоя порошковых и керамических изделий. Лазерная технология обеспечивает повышение производительности труда, точности и качества обработки, ее недостатком является высокая стоимость оборудования.

Углеродистые стали. Чугуны

Углеродистыми сталяминазывают сплавы железа с углеродом, содержащие до 2,14 % С, при малом содержании других элементов. Свойства углеродистых сталей зависят от содержания углерода, а также от содержания постоянных примесей. Полезными примесями являются Mn и Si, а наиболее вредными примесями – S и P, поэтому их содержание в металле должно быть как можно меньше. Кислород, азот, углерод либо образуют химические соединения, либо присутствуют в свободном состоянии в порах металла; даже небольшая концентрация газов резко снижает механические свойства сталей.

Углеродистые стали классифицируют по следующим характеристикам:

1) по содержанию углеродастали подразделяют на низкоуглеродистые (менее 0,3 % С), среднеуглеродистые (0,3-0,7 % С) и высокоуглеродистые (более 0,7 % С);

2) по качествустали разделяют на стали обыкновенного качества (содержат до 0,06 % S и 0,07 % Р), качественные (не более 0,04 % S и 0,035 % Р), высококачественные (не более 0,025 % S и 0,025 % P);

3) по структуре в равновесном (отожженном) состоянии стали делятся на доэвтектоидные, эвтектоидные, заэвтектоидные;

4) по назначению стали делят на конструкционные и инструментальные.

В машиностроении применяют конструкционные углеродистые качественные стали(ГОСТ 1050-88). Маркируют стали двузначными цифрами 10, 15, 20…75, 80, обозначающими среднее содержание углерода в сотых долях процента. Например, сталь 20 содержит в среднем 0,20 % С. К углеродистым сталям также относят стали с повышенным содержанием марганца (0,7–1,0 %) марок 15Г, 20Г…70Г. Углеродистые стали используют для изготовления деталей разного, чаще всего неответственного назначения, они являются достаточно дешевым материалом.Литейные стали(ГОСТ 977-88) маркируют так же, как и деформируемые, но с добавлением буквы Л в конце марки: 15Л, 20Л…50Л. Литейные стали содержат больше примесей: не более 0,06 % S и 0,08 % P.Углеродистые инструментальные стали У7, У8,…,У12 (ГОСТ 1435-90). Буква У в марке указывает, что сталь углеродистая, а цифра – среднее содержание углерода в десятых долях процента. Углеродистые стали являются дешевым материалом для измерительного и режущего инструмента, но имеют существенный недостаток – сильное разупрочнение при рабочих температурах выше 200 ºС.

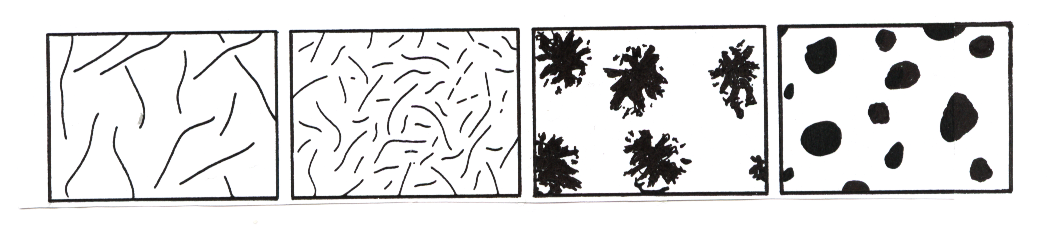

Чугуны являются наиболее распространенными сплавами для фасонного литья. Чугун – один из самых дешевых металлических материалов, он обладает прекрасными литейными свойствами, хорошо обрабатывается резанием. Промышленные чугуны содержат 2,0–4,5 % C, 1,0–3,5 % Si, 0,5–1,0 % Mn, до 0,3 % P и до 0,2 % S. Серый чугун с пластинчатым графитом маркируют буквами СЧ, за которыми следует число, обозначающее гарантируемое временное сопротивление при растяжении в кгс/мм2. ГОСТ 1412-85 включает шесть основных марок серого чугуна – от СЧ 10 до СЧ 35. Количественные параметры структуры чугуна оцениваются по ГОСТ 3443-87 (рис. 3.5, а,б). Основные области применения серого чугуна – станкостроение и тяжелое машиностроение, автомобильная промышленность, санитарно-техническое оборудование.

а) б) в) г)

Рис. 3.5. Графит в пластинчатом сером чугуне (а, б), ковком чугуне (в), высокопрочном чугуне (г)

При введении в чугун 0,05 % магния или церия графит кристаллизуется в шаровидной или близкой к ней форме (рис. 3.5, г). Разобщенные шаровидные включения меньше, чем пластинчатые, ослабляют сечение металлической матрицы, такие чугуны имеют большую прочность и получили названиевысокопрочные. В соответствии с ГОСТ 7293-85 высокопрочные чугуны обозначают буквами ВЧ, за которыми следует число, указывающее гарантируемое значениеВв кгс/мм2: ВЧ 35, ВЧ 60. Высокопрочные чугуны используют для замены литой стали в изделиях ответственного назначения.

Ковкий чугунполучают графитизирующим отжигом белого чугуна. Графит образуется в благоприятной для механических свойств компактной форме (рис. 3.5, в), относительное удлинение ковкого чугуна достигает уровня 10–12 %, тогда как, у серого чугуна с пластинчатым графитом – 1 %. Ковкий чугун маркируют буквами КЧ, за которыми следуют два числа, обозначающие минимальные величиныВ(кгс/мм2) и(%): КЧ 35-10, КЧ 45-7, КЧ 70-2 (ГОСТ 1215-79). Ковкий чугун широко используют в автомобильной промышленности, сельскохозяйственном машиностроении для производства мелких и средних по массе деталей.

ЛЕГИРОВАННЫЕ СТАЛИ

Необходимый комплекс свойств в сталях обеспечивается введением специальных добавок – легированием (от нем. legieren-сплавлять). Легирующие элементысущественно повышают себестоимость стали, поэтому при введении добавок руководствуются не только их влиянием на свойства стали, но и

экономическими соображениями. Термическая обработка обеспечивает получение оптимальной структуры и свойств материала. Так как легированные стали дороже углеродистых, то их нерационально использовать без термической обработки.

Основными легирующими элементами в сталях являются Cr, Ni, Si, W, Mo, V, Al, Cu, Ti, Nb, B. Эти элементы образуют твердые растворы с - и γ-фазами железа. Кроме того, они влияют на области существования этих фаз на диаграмме состояния, так аустенитообразующие элементы Ni, Mn, Co, Cu, могут стабилизировать высокотемпературную γ-фазу до комнатной температуры. Ферритообразующие элементы Cr, Si, Al, Mo, V, W, Nb стабилизируют феррит. Элементы Mn,Cr, Mo, W, Ti образуют в стали карбиды, дисперсные карбиды повышают твердость и прочность стали.

Легированные стали классифицируют по следующим характеристикам:

1) по типу равновесной структуры: доэвтектоидные, эвтектоидные, заэвтектоидные;

2) по структуре после охлаждения на воздухе (нормализации)стали делят на три основных класса: перлитный, мартенситный и аустенитный;

3) по общему количеству легирующих элементов: низколегированные (до 25 %), среднелегированные (2,5–10 %), высоколегированные (более 10 %);

4) по группе основных легирующих элементов: хромистые, марганцовистые, хромоникелевые и т. п.;

5) по назначениюстали подразделяют наконструкционные,инструментальныеистали с особыми свойствами.

Маркировка легированных сталей представляет собой буквенно-цифровую систему. Легирующие элементы обозначают буквами: Х–хром, Г–марганец, С–кремний, Н–никель, В–вольфрам, Т—титан, М–молибден, Ф–ванадий, Ю–алюминий, К–кобальт, Р–бор. Цифры, стоящие в начале марки, указывают среднее содержание углерода в сотых долях процента. Цифры, стоящие после буквы, указывают примерное содержание легирующих элементов в процентах. Если цифра отсутствует, то содержание легирующего элемента меньше или около 1 %. Буква А в конце марки – сталь высококачественная. Пример маркировки по ГОСТ 4543-71: сталь 18Х2Н4ВА содержит 0,18 % С, 2 % Cr, 4 % Ni, 1 % W и является высококачественной.

Опытные марки стали, выплавленные на заводе «Электросталь», обозначают ЭИ или ЭП и порядковым номером разработки – ЭИ962 (11Х11Н2В2МФ). Некоторые группы сталей имеют дополнительные обозначения. Шарикоподшипниковые стали начинаются с буквы Ш; электротехнические стали – Э; сталь нержавеющая – СН. Марка инструментальной быстрорежущей стали начинается с буквы Р (от англ. rapid – быстрый).

Конструкционные легированные стали подразделяют на следующие виды:

– строительные,

– улучшаемые,

– цементуемые,

– рессорно-пружинные,

– шарикоподшипниковые.

Объем потребления строительных сталей очень большой и поэтому в качестве строительных используют низколегированные стали, содержащие сравнительно недефицитные и недорогие марганец, кремний, малые добавки ванадия.

Около 40 % выплавляемой стали используют в машиностроении. Хотя условия работы машин и деталей очень разнообразны, к этим сталям предъявляется одно общее требование – сочетание повышенной прочности при сохранении достаточно большого запаса пластичности. Улучшаемые конструкционные стали – это среднеуглеродистые стали, содержащие легирующие элементы в количестве не более 5 %. Их подвергают операции так называемого «улучшения», состоящей из закалки и высокого отпуска. Наиболее широко применяют стали марок 30Х, 40Х, 30ХМ, 40ХГ, 30ХГТ, 30ХГС, 40ХН, 40ХНМ, 38ХН3М, 38ХН3МФА.

Для изготовления деталей, работающих под действием динамических нагрузок в условиях поверхностного износа, применяют низкоуглеродистые стали, подвергаемые цементации: 15Х, 20Х, 20ХН, 12ХН3А, 12Х2Н4А, 18ХГТ, 18Х2Н4МА. В табл. 3.1 приведены составы некоторых конструкционных сталей.

Основные требования к рессорно-пружинным сталям – это обеспечение высоких значений пределов упругости, текучести, а также сопротивления хрупкому разрушению: 65СГ, 70С3А., 50ХФА (ГОСТ 4543-71). Шарикоподшипниковые стали должны обладать высокой твердостью, износостойкостью, этим требованиям удовлетворяют хромистые заэвтектоидные стали ШХ4, ШХ15, ШХ20СГ (ГОСТ 801-78).

Инструментальные стали подразделяют на стали для измерительного, режущего инструмента и штампов холодного и горячего деформирования.

Для обеспечения износостойкости измерительного инструмента необходима высокая поверхностная твердость, для сохранения формы – высокая прочность при наличии небольшого запаса пластичности.

Таблица 3.1

Конструкционные легированные стали

|

Марка стали |

Содержание легирующих элементов, % по массе | |||||

|

C |

Cr |

Mn |

Mo |

Ni |

Другие эл-ты | |

|

Строительные стали, ГОСТ 19281-73 | ||||||

|

09Г2С |

<0,12 |

0,5 – 0,8 |

1,3 – 1,7 |

– |

– |

– |

|

15Г2СФД |

0,12 – 0,18 |

0,4 – 0,7 |

1,3 – 1,7 |

– |

– |

V 0,05 – 0,10 Cu 0,15 – 0,30 |

|

Улучшаемые стали, ГОСТ 4543-71 | ||||||

|

40ХФА |

0,37 – 0,44 |

0,80 – 1,10 |

0,50 – 0,80 |

– |

– |

– |

|

30ХГСА |

0,28 – 0,34 |

0,80 – 1,10 |

0,80 – 1,10 |

– |

– |

Si 0,90 – 1,20 |

|

38ХН3МФА |

0,33 – 0,40 |

1,20 – 1,50 |

0,25 – 0,50 |

0,35 – 0,45 |

3,0 – 3,5 |

V 0,10 – 0,18 |

|

Цементуемые стали, ГОСТ 4543-71, ГОСТ 1050-88 | ||||||

|

15ХФ |

0,12 – 0,18 |

0,8 – 1,1 |

04 – 0,7 |

– |

– |

V 0,06 – 0,12 |

|

12ХН3А |

0,09 – 0,16 |

0,60 – 0,90 |

0,20 – 0,60 |

– |

2,35 – 3,15 |

– |

|

18Х2Н4МА |

0,14 – 0,20 |

0,35 – 1,65 |

0,20 – 0,55 |

0,30 – 0,40 |

4,0 – 4,40 |

– |

Для изготовления измерительного инструмента применяют высокоуглеродистые стали марок У8, У12 и низколегированные стали марок Х, ХВГ, 9ХС (ГОСТ 5950-73).

Стали для режущего инструмента должны обладать высокой твердостью, износостойкостью и высокой прочностью при повышенных температурах, чтобы сохранять форму и размеры режущей кромки инструмента. Низколегированные стали 13Х6, 9ХС пригодны для работы не выше 200–250 С. Среднелегированные стали типа 9Х5ВФ, 3Х4В3М3Ф2 имеют более высокие рабочие температуры, до 300–500С (ГОСТ 5950-73). Быстрорежущие стали способны длительно работать при 500–600С. Эти стали маркируют буквой Р, цифры показывают среднее содержание вольфрама, затем указывается среднее содержание других легирующих элементов: Р9, Р18, Р6М3, Р12Ф3, Р9М4К8Ф.

Металлокерамические твердые сплавыявляются инструментальными материалами, состоящими из карбидов тугоплавких металлов и цементирующего металла – кобальта. Такой инструмент позволяет повысить скорость резания в 5–10 раз по сравнению с быстрорежущими сталями, довести рабочие температуры до 800–1000С. Твердые сплавы получают методом порошковой металлургии: спеканием карбидов WC, TiC, TaC с порошком кобальта. Сплавы разделяют на группы и маркируют в зависимости от состава карбидной основы: ВК6, ВК8, ВК1; Т5К10, Т14К8, Т15К6; ТТ7К12. В марке указывается содержание кобальта и карбидов, например, сплав Т5К10 содержит 10 % Co, 5 % TiC, остальное WC, т. е. 85 %. Общим недостатком твердых сплавов является высокая стоимость и дефицитность исходного вольфрамового сырья. Поэтому, перспективно направление использования безвольфрамовых керамических материалов (гл. 4).

Основные требования, предъявляемые к сталям для штампов холодного деформирования– высокая твердость и износостойкость. Используют низколегированные стали ХВГ, ХВСГ и высокохромистые, высокоуглеродистые стали Х6ВФ, Х12ВМ, Х12М, Х12Ф1, Х12ВМ.

Таблица 3.2

Инструментальные легированные стали

|

Марка Стали |

Содержание легирующих элементов, % по массе | ||||||

|

C |

Cr |

Mn |

Si |

Mo |

W |

V | |

|

Быстрорежущие стали, ГОСТ 19265-73 | |||||||

|

Р18 |

0,73 – 0,83 |

3,8 – 4,4 |

< 0,5 |

< 0,5 |

17,0 – 18,5 |

< 0,1 |

1,0 – 1,4 |

|

Р6М5 |

0,80 – 0,88 |

3,8 – 4,4 |

< 0,4 |

< 0,5 |

5,5 – 6,5 |

5,0 – 5,5 |

1,7 – 2,1 |

|

Штамповые стали для холодного деформирования, ГОСТ 5950-73 | |||||||

|

Х12ВМ |

2,00 – 2,20 |

11,0 – 12,5 |

0,15 – 0,40 |

0,20 – 0,40 |

0,60 – 0,90 |

0,50 –0,80 |

0,15 – 0,30 |

|

Х6ВФ |

1,05 – 1,15 |

5,50 – 6,50 |

0,15 – 0,40 |

0,15 – 0,35 |

– |

1,10 – 1,50 |

0,50 – 0,80 |

|

Штамповые стали для горячего деформирования, ГОСТ 5950-73 | |||||||

|

5ХНМ |

0,50 – 0,60 |

0,50 – 0,80 |

0,50 –0,80 |

0,15 – 0,35 |

0,15 – 0,30 |

– |

Ni 1,4 – 1,8 |

|

4Х4ВМФС |

0,37 – 0,44 |

3,20 – 4,00 |

0,20 – 0,50 |

0,60 – 1,00 |

1,20 – 1,50 |

0,80 – 1,20 |

0,60 – 0,90 |

Штамповые сталидля горячего деформирования должны иметь необходимую твердость и прочность при температурах нагрева инструмента, должны сопротивляться термической усталости. Этим требованиям удовлетворяют легированные стали 5ХНМ, 5ХНВ, 5ХГМ, 4Х4ВМФС, 5Х2СФ, 3Х2М2Ф, 3ХВ4СФ, 4ХСН2МВФ.

Стали с особыми физическими и химическими свойствами: коррозионностойкие (нержавеющие), жаропрочные, жаростойкие, электротехнические, магнитные(табл. 3.3). Необходимый комплекс механических и эксплуатационных свойств таких сталей обеспечивается за счет сложного легирования и выбора соответствующей технологии термической обработки заготовок или деталей.

Литейные легированные стали имеют или ту же марку, что и деформируемые, отличаясь лишь буквой Л в конце марки: 35ХГСЛ, 12Х18Н9ТЛ, или разработаны специально в качестве литейных: 20ФЛ, 08ГДНФЛ (ГОСТ 977-88, ГОСТ 2176-77).

Таблица 3.3

Коррозионностойкие, жаропрочные и жаростойкие стали

|

Марка стали |

Содержание легирующих элементов, % по массе | |||||

|

C |

Cr |

Mn |

Mo |

Ni |

Другие эл-ты | |

|

Коррозионностойкие (нержавеющие) стали, ГОСТ 5632-72 | ||||||

|

08Х13 |

<0,08 |

12,0 – 14,0 |

– |

– |

– |

– |

|

12Х18Н10Т |

<0,12 |

17,0 – 19,0 |

– |

– |

9,0 – 11,0 |

Ti 0,7 |

|

10Х14Г14Н4Т |

<0,1 |

13,0 – 15,0 |

13,0 – 15,0 |

– |

2,8 – 4,5 |

– |

|

Жаропрочные стали, ГОСТ 5632-72 | ||||||

|

12Х1МФ |

0,08 – 0,15 |

0,9 – 0,2 |

0,4 – 0,7 |

0,25 – 0,35 |

– |

V 0,15 – 0,30 |

|

10Х11Н20Т3Р (ЭИ696) |

<0,1 |

10,0 – 12,5 |

– |

– |

18,0 – 21,0 |

Ti 2,3 – 2,8 B 0,008 |

|

Жаростойкие стали, ГОСТ 5632-72 | ||||||

|

15Х28 |

<0,15 |

27,0 – 30,0 |

– |

– |

– |

– |

|

20Х25Н20С2 |

<0,20 |

24,0 – 27,0 |

– |

– |

18,0 – 21,0 |

Si 2,0 – 3,0 |

|

40Х10С2М |

0,35–0,45 |

9,0 – 10,5 |

0,8 |

0,7–0,9 |

6,0 |

Al 1,9 – 2,6 Ti0,2 |