- •Расчетно-пояснительная записка к курсовому проекту на тему:

- •1. Введение.

- •2. Содержание:

- •Исходные данные

- •Результаты расчета

- •Исходные данные

- •3.6 Расчет пружины.

- •4. Расчет соединений.

- •4.2 Винты для крепления каната на барабане.

- •5. Металлоконструкция.

- •6. Механизм передвижения.

- •7. Расчет фундаментных болтов.

- •Условие нераскрытия стыка:

- •Расчет подшипников опорных узлов.

- •Список использованной литреатуры.

3.6 Расчет пружины.

Наружный

диаметр тормозного диска DН

определяем конструктивно по диаметру

барабана: принимаем DН

=180 мм. Внутренний диаметр DB

=0.5* DН=90

мм. (Полуразность радиусов удовлетворяет

условию

![]() [1, с.14]).

[1, с.14]).

![]()

![]()

Давление на рабочих поверхностях фрикционных обкладок

![]() [1,

с.11, табл.4]

[1,

с.11, табл.4]

Начальный суммарный осевой зазор между трущимися поверхностями

![]()

Наибольший

зазор

![]()

При достижении наибольшего зазора осуществляют регулировку зазора до начального значения.

Сила пружины:

![]()

Пружины сжатия выбираем тарельчатые, т.к. нагрузка динамическая, деформация каждой тарелки ≤0,6sn, где sn=ns [3, с.371], Fn=F. Пружины в пакет устанавливаются при помощи направляющего стержня.

Окончательно выбираем тарельчатые пружины по ГОСТ 3057-90, тип 1, Fmax=132Н, при действии силы Fпр=47.6Н осадка одного диска составит примерно 0,2s, т.е. 0,09 мм. Если отрегулировать тормоз на полный номинальный момент, то рабочая длина сжатой пружины

![]()

Где z – число пружин в пакете,

Δl1 – осадка одной пружины под нагрузкой.

3.7 Расчет электромагнита.

Работа кольцевого электромагнита:

м = м sм 1,25 * Fпр * max = 1,25 *47,6 * 0,64 = 38,1 Нм

где Fм - тяговая сила магнита;

sм - ход якоря.

Площадь воздушного зазора между корпусом электромагнита и якорем:

![]()

Индукция электромагнитного поля в воздушном зазоре:

![]()

г![]() де

де

![]() =

4

=

4![]()

![]() 10-7Гн/м

- магнитная постоянная.

10-7Гн/м

- магнитная постоянная.

Напряжённость магнитного поля в воздушном зазоре:

Iw

= 2 Ho![]() =

2

=

2

![]() 0,318

0,318![]() 0,64*10-3

=4,07*10-4

A

0,64*10-3

=4,07*10-4

A

где

![]() -

наибольшее значение воздушного зазора,

м.

-

наибольшее значение воздушного зазора,

м.

Площадь поперечного сечения катушки электромагнита

![]()

где

![]() 2A/м2

- плотность тока;

2A/м2

- плотность тока;

k

![]() 0,5

- коэффициент, учитывающий заполнение

проволокой сечения катушки.

0,5

- коэффициент, учитывающий заполнение

проволокой сечения катушки.

Полученную площадь сравнивают с площадью поперечного сечения катушки по предварительному эскизу тормоза и электромагнита

![]()

Так как площадь поперечного сечения ранее принятой катушки отличается от потребной менее чем на 10%, то принимаем длину lk.

3.8 Конструирование блоков

Диаметр блока по дну ручья

![]()

Принимаем диаметр блока 140 мм по табл.6 [1, с. 22]

Для одного крана желательно все блоки унифицировать.

![]()

3.9 Выбор крюка.

Крюк выбираем по ГОСТ 6627-66 в соответствии с грузоподъемностью и группой режима работы. Дополнительных расчетов крюка не требуется.

Q=5 кН, режим работы 4М: выбираем крюк №4 [2, с.14].

4. Расчет соединений.

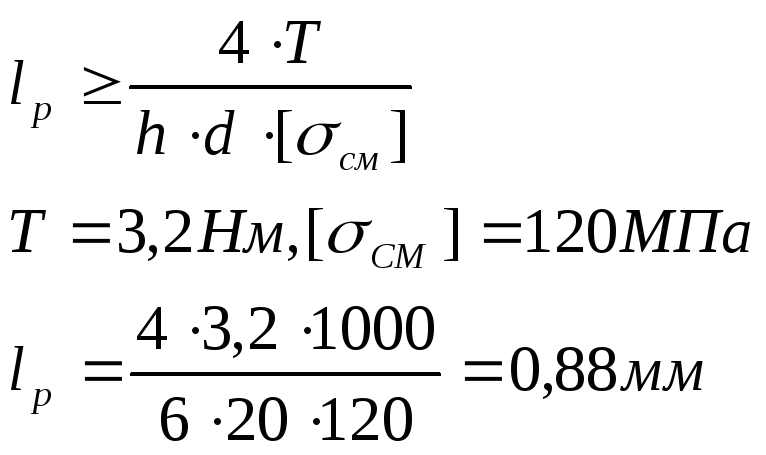

4.1 Расчет шпоночных соединений.

4.1.1 Соединение вал электродвигателя - муфта.

Для диаметра вала d=20 принимаем призматическую шпонку по ГОСТ 23360-78 b=6 мм, h=6 мм.

Определяем расчетную длину призматической шпонки:

Примем длину шпонки l=28мм.

4.2 Винты для крепления каната на барабане.

Определим силу затяжки винтов:

![]() Н

Н

где z– кол – во винтов.

Принимаем класс прочности винтов 3.6,

тогда предел текучести

![]() =200МПа.

Допустимое напряжение сжатия

=200МПа.

Допустимое напряжение сжатия![]() МПа

МПа

Расчётный диаметр винтов:

![]() мм

мм

Окончательно выбираем винты М10.

5. Металлоконструкция.

5.1 Определение основных размеров

Основные размеры металлоконструкции назначаем по эмпирическим формулам, соответствующим опытным данным и обеспечивающие жесткость конструкции, близкую к нормированной.

Исходными данными для расчета является вылет стрелы L=4500 мм, грузоподъемностьQ=5000 Н, высота подъема груза Н=4000 мм, скорость передвижения крановой тележки (тали)V=8 м/мин.

Кран балочного типа с переменным вылетом (с внешней опорой) – по рис. 4.3 [4,c.6].

Расстояние между серединами опор

![]()

Наиболее выгодны по массе балки коробчатого сечения. Высота балки

![]()

Принимаем высоту балки h=560 мм.

Ширина балки

![]()

Толщина стенки ![]()

Принимаем 4 мм.

Толщина верхнего пояса ![]()

Принимаем 6 мм.

Толщина нижнего пояса, т.к. он служит рельсом для колес электротали:

![]() ,

где

,

где

Fп – подвижная нагрузка от колеса, Н

![]()

KQ =1,3 – по табл.2 [4,с.19] принимаем в зависимости от режима эксплуатации;

Kq =1,1– по табл.1 [там же] учитывает удары от неровностей пути;

[σ] – допускаемое напряжение на изгиб, МПа.

![]()

Принимаем δп.н.=7 мм.

Размер Δ выбирается по условию размещения ходового колеса. Предварительно принимаем

![]()

Ширина нижнего пояса

![]()

Высота эквивалентного сечения

![]()

Расстояние между внутренними стенками сечения принимаем стандартным, что позволяет выполнять диафрагмы из прокатных полос без обрезки по длине. Диафрагмы к верхнему растянутому поясу не приваривают.

Расчетное сечение показано на рисунке.

Свес пояса над стенкой в 11 мм обеспечивает удобство автоматической сварки.

Координаты центра тяжести сечения

![]()

Момент инерции определяем, пренебрегая собственными моментами инерции поясов:

![]()

Расстояние от нижнего пояса до зева крюка (~800 мм) и до верхнего обреза колонны (~300 мм) определяем по аналогии с подобными конструкциями. Тогда высота колонны:

Hкол =H+0.8-0.3 = 4+0.8-0.3 = 4.5м

Диаметр колонны

![]()

Принимаем Dкол =377 мм (труба бесшовная горячекатаная).

Толщина стенки колонны:

кол=(0.05…0.08)Dкол=(0.05…0.08)*355,4 = 18,85…30,16 мм

принимаем кол=28 мм.

Момент инерции колонны:

Jкол=0.32Dкол3*кол=0.32*3773*28=480*106мм4

5.2. Проверка статического прогиба.

Эпюра изгибающих моментов аналогична приведенной на рисунке.

Расчетная длина стрелы:

![]()

Фактический прогиб:

Допустимый прогиб:

![]()

Как видно, фактический прогиб не превышает допустимый.

5.3. Определение веса металлоконструкции.

Вес стрелы:

![]()

Координаты центра тяжести стрелы:

![]()

Вес подвижной колонны

![]()

Вес неподвижной колонны:

Gкол=2.5*10-4Dкол*кол*Hкол=2.5*10-4*425*28*4500=13388H

5.4.Проверка времени затухания колебаний.

Приведенная масса:

Жесткость:

![]()

Период собственных колебаний:

![]()

Логарифмический декремент затухания:

![]()

Начальная амплитуда:

![]()

Время затухания колебаний

![]() - условие выполнено.

- условие выполнено.

5.5 Проверка прочности.

Допускаемое нормальное напряжение:

![]()

Допускаемое касательное напряжение, в том числе и для сварных швов:

![]()

Расчет в данном случае целесообразно начинать с подвижной колонны, так как в опасном сечении подвижной колонны действует наибольший момент в вертикальной плоскости.

Момент инерции опасного сечения стрелы:

![]()

Момент сопротивления изгибу:

![]()

Напряжение изгиба:

![]()

![]()

Условие выполняется.

5.6 Проверочный расчет сварного соединения стрелы с опорой.

1. Положение, форма и размеры опасного сечения.Сварное соединение нахлесточное, швы угловые, их рассчитывают по условным касательным напряжениям. Один из размеров опасного сечения шва – биссектриса в равнобедренном прямоугольном треугольнике с катетомk, второй – суммарная длина швов. На каждом из участков сварного шва опасное сечение наклонено под углом 45° к плоскости стыка деталей.

2. Расчетное сечение получено поворотом опасного сечения швов на плоскость стыка деталей 1 и 2.

3. Положение центра масс расчетного сечения. Т.к. фигура симметрична, то центр масс шва совпадает с центром симметрии.

4. Силовые факторы, действующие на соединение. При параллельном переносе внешней силы в точку С – центр масс расчетного сечения шва – получаем нормальную силуF=FQ+Gстрелы+Gтали=5000+2729+1500=9229Н и отрывающий момент

М=(FQ+Gтали)*L+Gстрелы*L/3=(5000+1500)*4,5+2729*1,5=33343.5H*м

5. Напряжения в расчентном сечении шва

а) от нормальной силы

![]()

б)от отрывающего момента пропорциональны расстоянию до нейстральной линии, проходящей через центр масс; максимальное напряжение в наиболее удаленных точках:

![]()

Мосент инерции расчетного сечения шва

![]()

![]()

6. Суммарные напряжения для наиболее опасно нагруженной точки:

![]()

7. Допускаемое напряжение для сварного шва. Допускаемое напряжение на растяжение для основного металла (для стали Ст3), сварка ручная, обычного качества [табл.2.1, 5, с.9]:

![]()

Прочность сварного шва достаточна.