- •Методические указания к выполнению курсового проекта

- •Введение

- •1. Общие сведения о проектировании редукторов

- •2. Выбор электродвигателя. Расчет кинематических и энергосиловых параметров редуктора

- •2.1. Выбор электродвигателя

- •Основные размеры электродвигателей

- •2.2. Определение передаточного числа редуктора

- •2.3. Определение мощности и вращающих моментов на валах

- •3. Выбор муфт

- •4. Расчет передачи редуктора

- •4.1. Расчет цилиндрической зубчатой передачи

- •4.1.1. Выбор материалов, термообработки и допускаемых напряжений

- •4.1.2. Определение расчетного крутящего момента

- •4.1.3. Расчет основных геометрических параметров цилиндрической зубчатой передачи

- •4.1.4. Определение сил в зацеплении

- •4.1.5. Проверка зубьев колес на прочность по контактным напряжениям

- •4.1.6. Проверка зубьев колес на прочность по напряжениям изгиба

- •4.1.7. Определение фактической скорости в зацеплении

- •4.2.Расчет конической зубчатой передачи с прямыми зубьями

- •4.2.1. Расчет основных геометрических параметров

- •4.2.2. Определение сил в зацеплении

- •4.2.3. Проверка зубьев колес на прочность по контактным напряжениям

- •4.2.4. Проверка зубьев колес на прочность по напряжениям изгиба

- •4.2.5. Определение фактической скорости в зацеплении

- •4.3 Расчёт червячной передачи

- •4.3.1. Выбор материала червяка и червячного колеса

- •4.3.2. Определение допускаемых контактных и изгибных напряжений

- •4.3.3. Расчёт основных геометрических параметров

- •4.3.4. Определение сил в зацеплении

- •4.3.5. Проверка зубьев колеса по контактным напряжениям

- •4.3.6.Проверка зубьев колеса по напряжениям изгиба

- •4.3.7. Определение кпд передачи

- •4.3.8.Тепловой расчёт

3. Выбор муфт

Основными параметрами для выбора муфт служат диаметры выходных концов соединяемых валов и вращающие моменты.

Затем, для обеспечения соединения вала электродвигателя с быстроходным валом редуктора стандартноймуфтой, необходимо выполнить следующее условие – разница диаметров соединяемых валов должна отличаться не более чем на 20%.

Исходя из этого условия и ориентировочно найденного диаметра под муфту по (2.10), принимают окончательное значение диаметра вала равным ближайшему значению отверстия стандартной муфты. Кроме этого необходимо проверить следующее: допускаемый крутящий момент выбранной муфты должен быть больше или равен крутящему моменту вала.

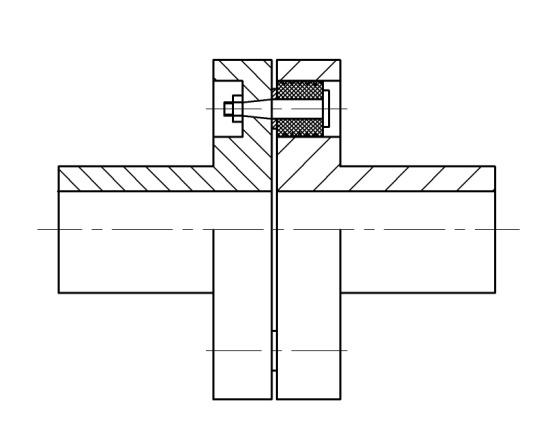

Для соединения вала электродвигателя с быстроходным валом редуктора может быть рекомендована муфта упругая втулочно-пальцевая МУВП ГОСТ 21424-93 (рис.1). Эта муфта, за счёт резиновых гофрированных втулок насаженных на пальцы, соединяющие полумуфты, обладает упругими свойствами, необходимыми для предотвращения поломки деталей, которые могут возникнуть, например, при включении машины, т.к. пусковой момент электродвигателя превышает номинальный.

.

Рис.1. Муфта упругая втулочно-пальцевая

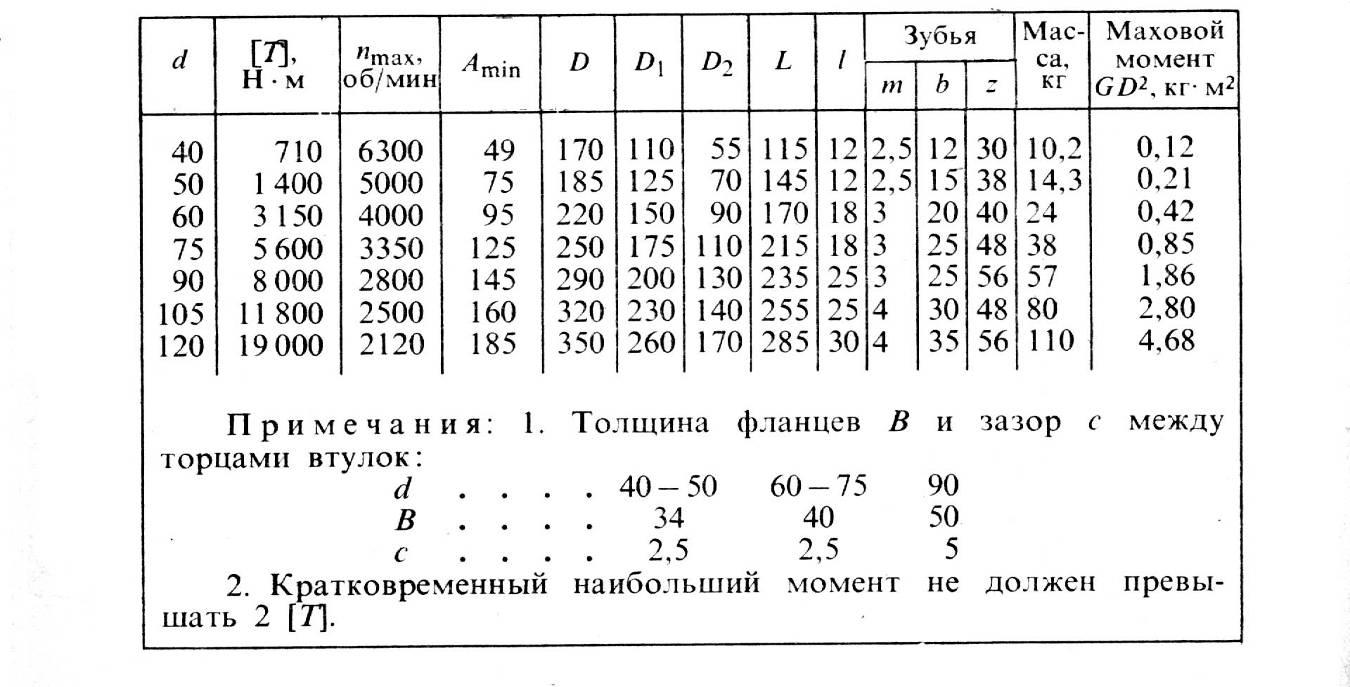

Для соединения тихоходного вала редуктора с валом исполнительного механизма машины могут быть рекомендованы компенсирующие муфты – цепные ГОСТ 20742-81 или зубчатые ГОСТ 5006-94. Конструкция и размеры зубчатых муфт приведены на рис.2 и в табл.6.

Эти муфты позволяют компенсировать радиальные и угловые смещения валов, а зубчатые – также и осевые (венец зубчатой обоймы шире венца полумуфты), которые могут возникнуть из-за тепловых или силовых деформаций, или из-за неточности сборки, или из-за деформируемого основания, на котором находятся узлы машины, например на раме автомобиля и т.д. (Здесь выполнения условия – «разница диаметров соединяемых валов должна отличаться не более чем на 20%» - не требуется).

Рис.2. Зубчатые муфты ГОСТ 5006-94

Таблица 6

Характеристика зубчатых муфт ГОСТ 5006-94

4. Расчет передачи редуктора

4.1. Расчет цилиндрической зубчатой передачи

В зависимости от назначения зубчатые цилиндрические передачи различаются по форме зуба: прямозубые, косозубые и шевронные, которые показаны на рис.3.

а

в

с

Рис.3. Цилиндрическая передача а) – прямозубая,в) - косозубая,

с) - шевронная

4.1.1. Выбор материалов, термообработки и допускаемых напряжений

При выборе материалов зубчатых колес следует учитывать назначение передачи, условия эксплуатации и требования к габаритным размерам, возможную технологию изготовления колес. Зубчатые колеса редукторов в большинстве случаев изготавливаются из сталей, подвергнутых термическому упрочнению. В зависимости от твердости материала стальные зубчатые колеса разделяются на две группы: с твердостью НВ ≤ 350 (ТО: нормализация или улучшение) и с твердостью НВ > 350 (ТО: закалка ТВЧ, цементация, азотирование и др.). Для редукторов, к размерам которых не предъявляют особых требований, редукторов индивидуального и мелкосерийного производства, назначают стали первой группы ( табл.7). Для лучшей приработки рекомендуется назначать материал шестерни и колеса с соотношением твердости: (Шестерней условно называют колесо меньших размеров, участвующее в зацеплении).

НВ1= НВ2+ (20…70) – при твердости зубьев НВ ≤ 350 и

НВ1= НВ2+ (25…30) – при твердости зубьев НВ > 350,

где НВ1– твердость шестерни;

НВ2– твердость колеса.

Необходимую разность в твердости материалов колес можно получить, применяя как различные, так и одинаковые марки стали для шестерни и колеса, но с различной термообработкой.

Чем выше твердость рабочей поверхности зуба, тем выше допускаемые напряжения и тем меньше габариты редуктора. В связи с этим для редукторов общего назначения, к которым не предъявляют повышенных требований, рекомендуется изготавливать зубчатые колеса из дешевых марок сталей типа сталь 45 или сталь 40Х с термообработкой нормализация, улучшение или закалка ТВЧ. Характеристики марок стали приведены в таблице 8.

Таблица 7

Рекомендуемые сочетания материалов зубчатых колес [ 1, с.16]

|

Шестерня

|

Колесо

|

Область применения | ||

|

Марка стали |

термообработка |

Марка стали |

термообработка | |

|

40 45 |

Нормализация, улучшение, закалка, закалка ТВЧ, НВ ≤ 350 |

35 35Л |

Нормализация, улучшение, закалка, закалка ТВЧ, для стального литья и нормализации НВ ≤ 350 |

Основное применение для большинства металлургических, подъемно-транспортных машин и машин непрерывного транспорта |

|

50 |

35 45Л | |||

|

35Х 40Х 45Х |

50 40ГЛ | |||

|

40ХН 30ХГС |

35Х 40Х 40ГЛ | |||

|

20Х 12ХН3А 20ХН2М 40ХН2МА 16ХГТ |

Цементация и закалка НВ > 350 40…63 НRС |

20Х 12ХН3А 18ХГТ |

Цементация и закалка НВ > 350 40…63 НRС |

Особо ответственные быстроходные передачи станков и транспортных машин |

Таблица 8

Механические свойства сталей [1, с.17]

|

Марка |

Твердость по HRC или по НВ |

Предел прочности σВ, МПа |

Предел текучести σТ, МПа |

Термическая обработка |

|

35 |

140 … 187 195 … 212 |

470 685 |

235 345 |

Н У |

|

40 |

152 … 207 187 … 217 |

490 580 |

245 340 |

Н У |

|

45 |

167 … 217 180 … 236 |

570 735 |

285 390 |

Н У |

|

50 |

180 … 229 228 … 255 40 … 66HRC |

590 735 |

300 520 |

Н У ТВЧ |

|

35Х |

190 … 220 220 … 200 |

685 735 |

440 490 |

Н У |

|

40Х |

200 … 230 215 … 285 45 … 50 HRC 40 … 56 HRC |

685 795 980 |

440 490 785 |

Н У З ТВЧ |

|

45Х |

230 … 280 |

835 |

640 |

У |

|

35ХМ |

241 … 269 38 … 55 HRC |

880 |

785 |

У ТВЧ |

|

40Х |

220 … 250 241 … 295 48 … 54 HRC |

735 785 980 |

550 570 785 |

Н У З |

|

ЗОХГС |

215 … 250 235 … 280 |

785 880 |

635 610 |

Н У |

|

20Х |

52 … 62 HRC |

640 |

390 |

Ц |

|

12ХНЗА |

56 … 63 HRC |

920 |

700 |

Ц |

Примечание: Н – нормализация, У – улучшение, З – закалка, Ц – цементация, ТВЧ – закалка токами высокой частоты.

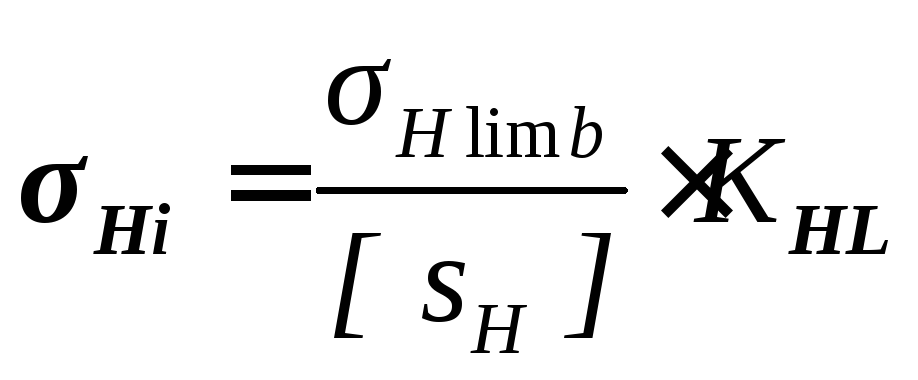

Допускаемые контактные напряжения для стальных зубчатых колес

![]() (4.1)

(4.1)

Допускаемые напряжения изгиба

![]() (4.2)

(4.2)

где

![]() – базовые пределы контактной и изгибной

выносливости

– базовые пределы контактной и изгибной

выносливости

зубьев;

![]() – коэффициенты безопасности;KHL,

KFL –коэффициенты

долговечности (при постоянном

режиме работы передачиKH

L = KF

L= 1,0)

– коэффициенты безопасности;KHL,

KFL –коэффициенты

долговечности (при постоянном

режиме работы передачиKH

L = KF

L= 1,0)

Таблица 9

Пределы базовой выносливости и коэффициенты безопасности [3, с. 34]

|

Термическая обработка |

Твердость зубьев |

Стали |

σH lim b |

[SH] |

σF lim b |

[SF] |

|

Нормализация, улучшение |

< 350 НВ |

35,40,45, 50,40Х, 40ХН, 35ХМ |

2НВ+70 |

1,1 |

1,8 НВ

|

1,75 |

|

Объемная закалка |

40…56 HRC |

40Х,40ХН 35ХМ |

18 HRC+150 |

500…600 | ||

|

Закалка ТВЧ |

> 56 HRC |

12ХНЗА, 20ХН2М, 40ХН2МА, 18ХГТ |

17HRC+200 |

1,2 |

500 | |

|

Цементация и закалка |

23HRC |

710…750 |

1,55

|

Примечание: Для

проката

![]() ,

для литья

,

для литья

![]()

KFc – коэффициент, учитывающий реверсивность работы передачи и твердость поверхностей зубьев; при отсутствии реверса KFc = 1,0; при реверсивной нагрузке KFc = 0,7…0,8 [7, с. 17-18].

Поскольку долговечность зубчатой передачи определяется контактной прочностью зубьев, а прочность зубьев колеса ниже прочности зубьев шестерни, то проектный расчет выполняют по σН2. Проверочные расчеты изгибной прочности зубьев шестерни и колеса выполняют поσF1, σF2.

По формулам (4.1) и

(4.2) необходимо определить допускаемые

напряжения для шестерни и для колеса

-![]()

![]() .

.