mat_d_ob для отсылки

.pdf- 11 -

|

|

|

|

|

|

|

Форма 2.1. |

№ |

Вид |

Поли- |

Цвет |

Фактура |

Назна- |

Стандар- |

Схема распо- |

|

ос- |

меры |

Код |

лицевой |

чение |

тизиро- |

ложения |

|

новы |

для по- |

по ат- |

поверх- |

|

ванный |

слоёв |

|

|

крытия |

ласу |

ности |

|

термин |

материала |

|

|

и про- |

цветов |

|

|

|

|

|

|

питки |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЛИТЕРАТУРА 1. Искусственные кожи и плёночные материалы: Справочник / Литвинен-

ко А.Г., Кипнис Б.Я., Брук Л.Я. и др.; под ред. В.А.Михайлова и Б.Я.Кипниса. - М.: Легпромбытиздат, 1987. 400 с.

2. ГОСТ 16119 70. КОЖА ИСКУССТВЕННАЯ МЯГКАЯ. Ассортимент. Термины и определения.

- 12 -

Лабораторная работа 3 СВОЙСТВА СИСТЕМ МАТЕРИАЛОВ ПРИ ОДНООСНОМ РАСТЯЖЕНИИ

Цель работы: ознакомление с методикой расчётного и экспериментального определения деформационных свойств систем (пакетов) материалов для верха обуви и кожгалантереи.

Общие сведения

Обувь и кожгалантерейные изделия на предприятиях отрасли изготавливают, в основном, путем параллельно последовательного соединения материалов заготовки изделия. Так заготовка верха обуви (туфли, полуботинки и ботинки) состоит из союзки и берцев, которые соединяют в узел верха обуви последовательно. В свою очередь союзка и берцы состоят из материалов верха, подкладки и межподкладки, которые в этих деталях соединены параллельно. Аналогичное параллельно последовательное соединение наблюдается в изделиях кожгалантереи (сумки, портфели и т.п.).

Параллельное соединение материалов в систему (пакет), осуществляется путем наложения отдельных составляющих деталей друг на друга (например: узел союзки союзка + подкладка под союзку, язычок + подкладка под язычок). При этом возможно нанесение на контактирующие поверхности клея в виде сплошной пленки, локальных зон или точек.

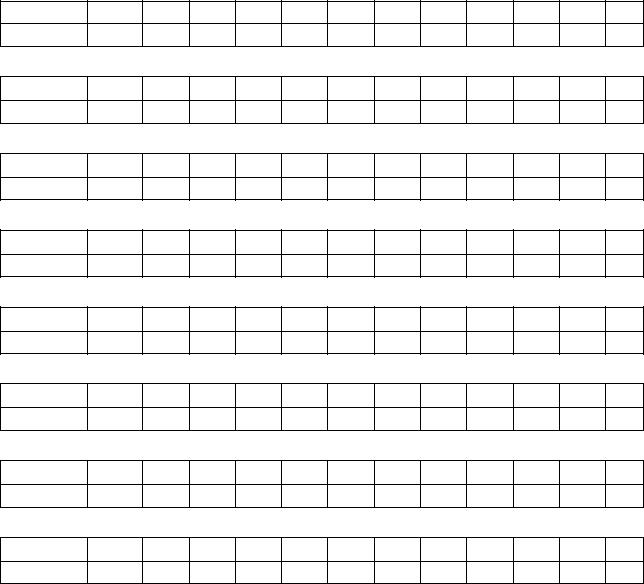

Последовательное соединение отдельных материалов в деталях союзки, берцев и узла верха в целом (союзка + берцы) осуществляют ниточными швами (см. рис.).

Прочность соединения, как отдельных деталей, так и узла верха заготовки зависит от частоты строчки, количества ниточных швов и механических свойства ниток.

Известно, что деформационные свойства систем (пакетов) материалов как при параллельном, так и последовательном соединении можно описать уравнением вида

|

|

|

|

|

с = Ас |

Qс |

c |

|

|

(3.1) |

||

|

|

|

|

|

|

|

|

|||||

где с |

деформация системы материалов, %; Ас коэффициент растяжимости |

|||||||||||

|

|

|

|

|

материал №1 |

|

системы материалов, |

численно равный |

||||

|

|

|

|

|

|

деформации, |

%, при усилии растяжения |

|||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

10 даН; Q с усилие, даН 10; nc пока- |

|||||

|

|

|

|

|

|

|

затель степени, определяющий форму |

|||||

|

|

|

|

|

материал №2 |

|

кривой растяжения системы материалов. |

|||||

|

|

|

|

|

|

|

Коэффициент растяжимости является |

|||||

|

|

|

|

|

|

|

|

|||||

|

а |

ниточный шов |

одним из показателей |

характеризующим |

||||||||

|

|

|

|

|

деформационные свойства как материалов, |

|||||||

|

|

|

|

|

|

|

так и систем материалов. Знание данного |

|||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

показателя позволяет заранее прогнозиро- |

|||||

|

|

|

|

|

|

|

вать деформационные |

свойства |

материа- |

|||

|

|

|

|

|

|

|

лов, собранных в систему материалов, при |

|||||

|

|

|

|

|

|

|

проведении |

технологических |

операций |

|||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

формования. |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Деформационные свойства отдельных |

||||

|

б |

|

|

материалов, |

входящих |

в систему парал- |

||||||

|

|

|

лельного или |

последовательного соедине- |

||||||||

Рис.3.1. Схемы соединения материалов: |

||||||||||||

ния, также можно описать аналогичным |

||||||||||||

а - параллельное; б - последовательное |

|

уравнением, т.е. |

|

|

||||||||

|

|

|

|

|

|

|

|

|

||||

|

|

- 13 - |

|

m |

|

n m |

(3.2) |

А m Q m |

|

где m деформация материала; Аm ,%, коэффициент растяжимости материала; Qm усилие вызывающее деформацию материала, даН 10; nm - показатель степени, определяющий вид кривой растяжения материала.

Значения Аm и nm для каждого материала, входящих в систему (пакет) зависят от его химического состава, строения и технологии получения.

Так как абсолютное удлинение последовательно соединенных материалов равно сумме абсолютных удлинений отдельных материалов, можно получить следующую формулу [ 1,4 ]:

Аc = (А1 + K2 А2 |

+ K3 A3 +...+ Km A m) /(1+K2 +K3 +..+Km ) |

(3.3) |

где A1, A2, A3, ... An |

- коэффициенты растяжимости материалов |

входящих в |

систему (пакет) узла изделия; К2 = L2/L1, K3 = L3/L1, ... Km = Lm/L1, где L1, L2, ... , Lm длина материала в системе.

В случае если система состоит из двух материалов соединенных последовательно, Ас и nc вычисляют по формулам:

Аc = (А1 + K2 А2)/(1 + K2) |

(3.4) |

nc = (lg c - lgAc)/lgQc |

(3.5) |

Значение nс в формуле (3.5) определяют при условии, что c Ac, что равносильно условию Qc 1.

Например, при Q = 2

С ( L1 L 2 ) / L C ( 1K1L1 + 2K2L1)Lс = ( 1L1 + 2K2L1)Lс =

=(A1Q1n 1 L1 + A2Q n2 2 K2L1)/Lс = (A1Q nc 1 L1 + A2Q nc 2 K2L1)/Lс =

=(A12 n1 L1 + A22 n 2 K2L1)Lс

Так как усилие при растяжении системы состоящей из параллельно расположенных материалов равно сумме усилий возникающих в отдельных материалах можно получить следующую формулу [ 1,4 ]:

(Ac/A1)1 / n1 + (Ac/A2) 1 / n 2 + (Ac/A3)1 / n 3 + ... + (Ac/Am)1 / n m = 1 |

(3.6) |

где n1, n2, n3 ... nm |

показатели степени для соответствующих материалов, |

входящих в систему (пакет). При n=2 |

|

|

lgA2 - lgA1 |

nс = |

(3.7) |

lg[(1 + (A2/A1) 1 / n1 )/(1 + (A1/A2) 1 / n 2 ]

|

2 ]n |

c |

(3.8) |

Ac = A1 / [1 + (A1/A2)1 / n |

|

||

|

|

Таким образом, зная Аm и nm отдельных материалов, можно рассчитать Ас и nc для систем материалов соединенных параллельно или последовательно.

- 14 -

Наряду с этим деформацию системы (пакета) материалов можно определить экспериментальным методом, испытывая систему материалов соединенных параллельно или последовательно.

Методика проведения работы

Вданной лабораторной работе для определения деформационных свойств систем материалов будут применены теоретические и экспериментальные методы с последующим сравнением полученных результатов.

Впервой части лабораторной работы проводят испытания материалов при одноосном растяжении до разрыва. Размер проб для испытаний 20х100 мм. Рабочая зона растяжения 20х50 мм. Количество проб одного вида материалов не менее двух. Количество видов материалов не менее двух.

Деформацию проб до разрыва проводят на разрывной машине (динамометре) РТ 250 М. При растяжении проб при усилиях 5, 10, 15 ... даН (кгс) определяют абсолютную деформацию. Результаты испытаний заносят в таблицы по форме 3.1.

По результатам эксперимента, используя программное обеспечение на ЭВМ

[2], рассчитывают значения Аm и nm испытанных проб материалов. По средним значениям Аm и nm применяя формулы (3.4), (3.5), (3.7) и (3.8) и программное обеспечение [3] определяют Аc для последовательного и параллельного соединения материалов. Результаты заносят в таблицу по форме 3.3. Следует помнить, что

при расчете Аm и nm максимальное значение Q и, следовательно, значение Р не должно превышать величины 0,75 от усилия разрыва.

Во второй части лабораторной работы проводят испытания систем материалов соединенных параллельно и последовательно (см. рис.3.1). Для изготовления систем (пакетов) материалов используют материалы испытанные в первой части лабораторной работы.

При изготовлении параллельных систем (пакетов) материалов берут пробы размером 20х100 мм: например две пробы верха и два пробы подкладки. Затем накладывают пробы материалов друг на друга (материал верха + материал подкладки), вставляют в зажимы динамометра. Расстояние между зажимами 50 мм. При растяжении системы при фиксированных нагрузках (5, 10, 15 ... даН (кгс)) определяют значения абсолютного удлинения и результаты заносят в таблицу 2. По экспериментальным

данным, используя программное обеспечение на ЭВМ [2], рассчитывают Ас и nс испытанной системы материалов. Полученные значения Ас и nс заносят в таблицу по форме 3.5. Следует помнить, что при расчете Ас и nс максимальное значение Qс, как и для расчета отдельных материалов, не должно превышать 0,75 от усилия разрыва.

Изготовление систем, состоящих из последовательно соединенных материалов осуществляют на пробах размером 20х70 мм и соединяют по схеме (рис.3.1, б). При соединении проб необходимо использовать рекомендации изложенные в [5]. После соединения проб проводят их испытания на динамометре по аналогии с предыдущими. Расстояние между зажимами динамометра равно 50 мм. Найденные значения нагрузок и абсолютных деформаций заносят в таблицу по форме 3.1. По найденным значениям усилий и абсолютных удлинений системы, используя программное обеспечение на ЭВМ [2] рассчитывают Ас

иnс. Результаты заносят в таблицу по форме 3.5.

После проведения испытаний осуществляют сравнение значений Аc и nс найденных из эксперимента и рассчитанных по уравнениям (4), (5), (7) и (8).

Задание на проведение лабораторной работы

1.Каждая бригада (2 3 студента) получает материалы верха, подкладки

идругие материалы для проведения испытаний. Ассортимент материалов и ориентация проб на материале согласуется с преподавателем.

-15 -

2.Из каждого материала студенты выкраивают 6 проб размерами: 20х100

мм4 шт. и 20х70 мм 2 шт. После этого осуществляют сборку материалов в системы (см. рис.3.1, а, б) и проводят испытания отдельных материалов и систем материалов. В ходе испытаний каждой пробы или системы, со шкал раз-

рывной машины снимают, через определенные интервалы, значения усилия Р и абсолютного удлинения l, которые заносят в таблицы (форма 3.1).

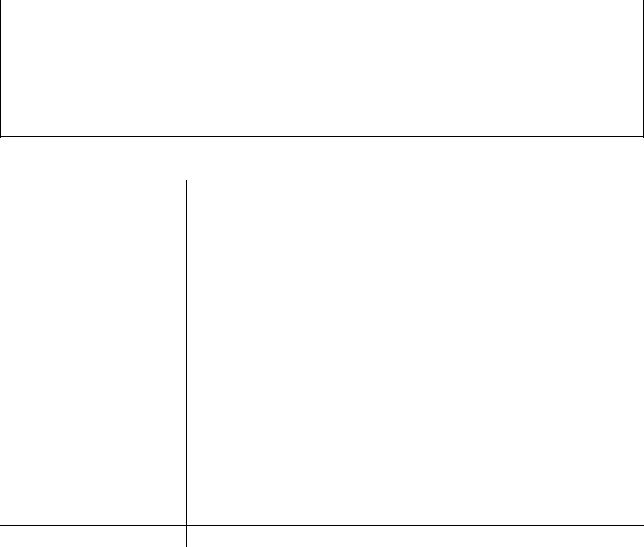

3.По полученным значениям Р, l и Рс, lс строят графики (форма 3.2) зависимостей =f(P) и с=f(Pс), а также определяют параметры А, n и Ас, nс.

4.По полученным из зависимостей =f(P) параметрам А, n аналитически

определяют параметры Ас, nс для систем материалов по формулам (3.4), (3.5), (3.7) и (3.8) и сравнивают их занося в таблицы (форма 3.5).

5.Анализируя характер графических зависимостей =f(P) и с=f(Pс) и данных таблицы (форма 3.5) делают заключение.

Форма отчета

Форма 3.1

Значения усилия в зависимости от времени Материал 1, Проба №1

l, мм

P, даН

Материал 1, Проба №2

l, мм

P, даН

Материал 2, Проба №1

l, мм

P, даН

Материал 2, Проба №2

l, мм

P, даН

Параллельная система, Проба №1

l, мм

P, даН

Параллельная система, Проба №2

l, мм

P, даН

Последовательная система, Проба №1

l, мм

P, даН

Последовательная система, Проба №2

l, мм

P, даН

- 16 -

Форма 3.2

Диаграммы растяжения материалов и систем

P,даН

|

|

|

|

|

|

|

l,мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Форма 3.3 |

P, даН |

l, мм |

Q, даН |

|

, % |

lg Q |

|

lg |

|

n |

n ср.расч. |

|

|

|

Материал 1, проба № 1 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал 1, проба № 2 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n ср.мат 1.= |

|

||

|

|

|

Материал 2, проба № 1 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал 2, проба № 2 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

nср.мат.2=

- 17 -

Параллельная система, проба №1

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параллельная система, проба №2

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

nср. Пар.=

Последовательная система, проба №1

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Последовательная система, проба N2

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

nср. Посл.=

Форма 3.4 Графическое определение показателей степени n материалов и систем

lg

lgQ

- 18 -

Форма 3.5

Наименование |

№ |

|

|

|

ПОКАЗАТЕЛИ |

|

|

|

||||

материала или |

про |

|

материал |

|

|

|

|

система |

|

|

||

системы |

бы |

A |

Aср |

n |

|

nср |

|

Aс |

|

nс |

||

|

|

|

|

|

|

|

эксп |

|

расч |

эксп |

|

расч |

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал 1 |

1 |

|

|

|

|

|

- |

|

- |

- |

|

- |

Материал 1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал 2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Материал 2 |

2 |

|

|

|

|

|

- |

|

- |

- |

|

- |

Параллельная |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параллельная |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Последовательная |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Последовательная |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Литература

1.Зыбин Ю.П. и др. Конструирование изделий из кожи. М., Легкая индустрия,

1985.

2.Кафедра материаловедения МГУДТ, Пакет программ на ЭВМ, Программы для лабораторных работ по курсу материаловедения: "Расчет значений lg Q и

lg для определения коэффициентов А, Q и n".

3.Кафедра материаловедения МГУДТ , Пакет программ на ЭВМ, Программы для лабораторных работ по курсу материаловедения: "Расчет коэффициента растяжимости систем материалов А c".

4.Зурабян К.М. и др. Материаловедение изделий из кожи. М., Легпромбытиздат, 1988.

Лабораторная работа 4 Определение воздухо-, паропроницаемости, намокаемости и влагоемкости

Цель работы: ознакомление с методикой расчетного и экспериментального определения физических свойств систем (пакетов) материалов для верха обуви и кожгалантереи.

Общие сведения.

Гигиенические свойства обуви в основном определяются проницаемостью и сорбционными характеристиками систем материалов образующих заготовку верха обуви. Воздухопроницаемость систем материалов можно рассчитать по формуле Бергмана [1]:

Вс = В1 В2 В3/(В1 В2+ В2 В3+ В1 В3) (4.1)

- 19 -

где Вс- воздухопроницаемость системы из 3-х материалов, а В1, В2, В3 - воздухопроницаемость соответствующего материала.

Для системы из 2-х материалов формула (4.1) имеет вид:

В с |

|

В |

1 |

В 2 |

(4.2) |

|

В 1 |

В 2 |

|||||

|

|

|

||||

Паропроницаемость системы материалов обычно меньше паропроницаемости отдельных слоев пакета, при этом ее величина существенно зависят от технологии сборки. Полученные экспериментальные зависимости могут быть описаны приведенной ниже эмпирической формулой:

Пс = (1 – а1 а2) Пмв |

(4.3) |

где а1 - безразмерный коэффициент, зависящий от числа слоев (n) в системе

(при n = 1 а1, = 0; при n = 2 а1, = 0,05; при n = 3 а1, = 0,075); а2 - безразмерный коэффициент, который зависит от способа сборки материалов в пакет

(без клея а2 = 1; с точечным клеевым соединением а2. = 3; со сплошной клеевой пленкой a2 = 5); Пмв - паропроницаемость материала верха, мг/(см2 ч).

Намокаемость систем материалов Нс (%), рассчитывается по формуле:

Нс=k (Н1+Н2) |

(4.4) |

где k - безразмерный коэффициент, зависящий от числа слоев в системе и от технологии сборки; Н1 H2 - намокаемость (2-х час.) соответственно материалов верха и подкладки, %. Для двухслойных систем при технологии сборки без клея k = 0,79, с точечным клеевым соединением k = 0,68 и для соединения сплошной клеевой пленкой k = 0,55.

Для трехслойной системы соединенной без клея k = 0,87, с точечным клеевым соединением k - 0,76 и для сплошного клеевого соединения k = 0,633.

Влагоемкость системы материалов Be (%), можно подсчитать по следую-

щей эмпирической формуле; |

|

Ве= k (Ве1+Ве2) |

(4.5) |

где k - безразмерный коэффициент, зависящий от числа слоев и технологии

сборки; Be1, Ве2 - влагоемкость (2-х час.) соответственно материалов верха и подкладки, %.

Для двухслойных систем при сборке без клея коэффициент k = 0,84, с точечным клеевым соединением k = 0,79 и для соединения сплошной клеевой пленкой k = 0,63.

Для трехслойной системы коэффициент k принимает для соответствующего способа сборки следующие значения; 0,94; 0,90; 0,63.

Методика проведения работы

В первой части лабораторной работы проводят испытания материалов по определению показателей воздухо-, паропроницаемости, намокаемости (2-х час) или

- 20 -

влагоемкости (2-х час) (по указанию преподавателя) по соответствующим методикам лабораторного практикума по материаловедению изделий из кожи.

Во второй части лабораторной работы проводят испытания систем материалов соединенных без клея, точечным клеевым соединением или сплошной клеевой пленкой. Подготовка образцов систем (пакетов) материалов различного способа соединения делается заранее с последующей подсушкой в термошкафу в течение 1 часа.

Задание па проведение лабораторной работы.

1.Каждая бригада согласует с преподавателем материалы верха и полкладки, количество слоев в системе, способ соединения материалов в пакет; после чего получает материалы у лаборанта.

2.Из каждого материала выкраивается по 4 или 6 проб (в зависимости от количества слоев в системе), после чего выполняют сборку материалов в систему (пакет).

3.Проводят испытания по определению соответствующих показателей физических свойств материалов и системы на их основе. Результаты эксперимента и расчеты заносят в формы 4.1 и 4.2.

4.Анализируют экспериментальные данные и расчетные показатели физических свойств систем (пакетов) материалов, определяют погрешность эксперимента и делают выводы о судимости результатов двух методов.

Форма отчета

|

|

|

|

|

Форма 4.1 |

|

|

|

|

|

|

|

|

П о к а з а т е л и с в о й с т в |

В, см3/см2 сек |

П, мг/см3 ч |

Н, % |

|

Ве, % |

|

|

|

|

|

|

|

|

Материал 1, проба № 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|

Материал 2, проба № 1 |

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|

Материал 3, проба № 1 |

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|

Система двухслойная |

|

|

|

|

|

|

Без клея, |

проба № 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|

Точечное соед,. проба № 1 |

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|

Клеевая пленка, проба № 1 |

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|

Система трехслойная |

|

|

|

|

|

|

Без клея, |

проба № 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|

Точечное соед., проба № 1 |

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|

Клеевая пленка, проба № 1 |

|

|

|

|

|

|

|

проба № 2 |

|

|

|

|

|