- •1. Задачи нефтепромыслового хозяйства.

- •2. Исходные данные для составления проекта обустройства нефтяного месторождения.

- •3. Основные требования, предъявляемые при проектировании системы сбора нефти.

- •4. Система сбора Бароняна - Визирова.

- •5. Грозненская система сбора.

- •7. Однотрубная герметизированная система сбора.

- •8. Система сбора продукции скважин морских месторождений

- •9. Учет продукции скважин

- •11. Учет товарной нефти. Отбор проб.

- •13. Кажущаяся относительная молекулярная масса промыслового газа

- •14. Газовый фактор. Сепарация газа.

- •15 Назначение, конструкция сепараторов. Их классификация

- •17 Пропускная способность сепаратора по жидкости

- •18 Выбор режима и типа газосепаратора

- •19 Пропускная способность сепаратора по газу

- •23 Гидравлические расчёты потерь давления в трубопроводах.

- •24 Гидравлический уклон

- •25. Гидравлический расчет газопроводов.

- •26. Расчет трубопроводов на прочность.

- •29. Физическая сущность явлений, происходящих при движении газожидкостных смесей в трубах.

- •31. Нефтяные эмульсии. Их классификация.

- •33. Способы разрушения нефтяных эмульсий.

- •34. Предварительная подготовка нефти.

- •35. Оборудование для обезвоживания и обессоливания и отделения газа и мех. Примесей из нефти.

- •45 Очистка нефтепроводов

- •47 Катодная, протекторная защита.

- •49. Установка комплексной подготовки нефти.

- •50. Установка групповая замерная типа «Спутник»

- •51. Фильтрационные установки для очистки сточных вод

- •56. Переработка нефтешлама.

34. Предварительная подготовка нефти.

Подготовка

нефти на промыслах заключается в

отделении от нефти пластовой воды,

механических примесей и солей. Нефть,

добываемая из скважин вместе с пластовой

водой, в большинстве случаев образует

стойкие эмульсии. Нефтяные эмульсии –

это механическая смесь нефти и пластовой

воды, нерастворимых друг в друге и

находящихся в мелкодисперсном состоянии.

Нефтяные эмульсии делятся на два больших

класса: 1)

эмульсии

первого рода или прямые, когда капельки

нефти, являющиеся дисперсной фазой,

равномерно или неравномерно размещены

в воде – дисперсионной среде. Такие

эмульсии называются «нефть в воде» и

условно обозначаются Н/В. 2) эмульсии

второго рода или обратимые, когда

капельки воды – дисперсная фаза

равномерно или неравномерно размещены

в нефти, являющейся дисперсионной

средой. Такие эмульсии называются «вода

в нефти» и условно обозначаются В/Н.

Существуют следующие основные методы

разрушения нефтяных эмульсий: внутритрубная

деэмульсация (путевая); гравитационный

отстой; центрифугирование; фильтрация

через твердые пористые тела; термохимическая

подготовка нефти; электродегидрование.

Внутритрубная (путевая) деэмульсация.

Разрушение нефтяной эмульсии происходит

в трубах на пути движения по стволу

скважины, выкидной линии и сборному

коллектору вплоть до УПН. Принцип

внутритрубной деэмульсации очень прост

и состоит в следующем. В межтрубное

пространство эксплуатационных скважин

или в начало сборного коллектора

дозировочном насосом (15…20 г на 1 т

нефтяной эмульсии) подается деэмульгатор,

который сильно перемешивается с этой

эмульсией в процессе ее движения до УПН

и разрушает ее. Гравитационный отстой

происходит за счет разности плотностей

пластовой воды (1010…1200 кг/м )

и нефти (790…950 кг/м

)

и нефти (790…950 кг/м )

в герметизированных отстойниках и

сырьевых резервуарах. Термохимическая

подготовка нефти основана на использовании

ПАВ и теплоты. В настоящее время около

85% всей добываемой нефти обрабатывается

на термохимических установках, к

преимуществам которых относятся

предельная простота установки

(теплообменник, отстойник и насос). Для

разрушения нефтяных эмульсий широко

применяются различные деэмульгаторы

– поверхностно- активные вещества

(ПАВ), обладающие большой интенсивностью,

чем эмульгаторы. Основное назначение

деэмульгаторов – вытеснить с поверхностного

слоя капель воды эмульгаторы –

естественные ПАВ, содержащиеся в нефти

и воде. Вытеснив с поверхностного слоя

капель воды природные эмульгирующие

вещества, деэмульгатор образует

гидрофильный слой, в результате чего

капельки воды при столкновении сливаются

в более крупные капли и оседают. Чем

эффективнее деэмульгатор, тем больше

он снижает прочность защитных оболочек

у капель и тем интенсивнее разрушается

эмульсия. Нашли применение такие

деэмульгаторы, как СНПХ-4315, 4410, 4460, ДИН-8

и СОНДЕМ-4401 предназначенные для

эффективного разрушения водонефтяных

эмульсий в процессе добычи, сбора,

транспорта и промысловой подготовки

нефти.

)

в герметизированных отстойниках и

сырьевых резервуарах. Термохимическая

подготовка нефти основана на использовании

ПАВ и теплоты. В настоящее время около

85% всей добываемой нефти обрабатывается

на термохимических установках, к

преимуществам которых относятся

предельная простота установки

(теплообменник, отстойник и насос). Для

разрушения нефтяных эмульсий широко

применяются различные деэмульгаторы

– поверхностно- активные вещества

(ПАВ), обладающие большой интенсивностью,

чем эмульгаторы. Основное назначение

деэмульгаторов – вытеснить с поверхностного

слоя капель воды эмульгаторы –

естественные ПАВ, содержащиеся в нефти

и воде. Вытеснив с поверхностного слоя

капель воды природные эмульгирующие

вещества, деэмульгатор образует

гидрофильный слой, в результате чего

капельки воды при столкновении сливаются

в более крупные капли и оседают. Чем

эффективнее деэмульгатор, тем больше

он снижает прочность защитных оболочек

у капель и тем интенсивнее разрушается

эмульсия. Нашли применение такие

деэмульгаторы, как СНПХ-4315, 4410, 4460, ДИН-8

и СОНДЕМ-4401 предназначенные для

эффективного разрушения водонефтяных

эмульсий в процессе добычи, сбора,

транспорта и промысловой подготовки

нефти.

35. Оборудование для обезвоживания и обессоливания и отделения газа и мех. Примесей из нефти.

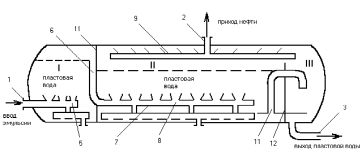

На рис. Приведён общий вид сепаратора-деэмульгатора УДО-3, который существенно отличается от УДО-2М. Аппарат УДО-3 имеет два отсека, из него изъята древесная стружка; принципиально по иному, чем в УДО-2М, решён вопрос сброса плистовой воды, отвода чистой нефти и газа. Установка УДО-3 работает следующим образом. Предварительно подогретая в теплообменниках эмульсия поступает в патрубок и огибая цилиндрическуб перегородку, попадает через нижние прорези в отсек I, где она нагревается от 10 до 600С за счёт сжигания газа в жаровых трубах. Нагретая эмульсия, переливаясь через перегородку, поступает в раздаточный коллектор, из которого она равномерно по всему сечению аппарата при помощи желобов барботируется через слой воды и окончательно разрушается. Обезвоженная нефть, поднимаясь, попадает в сборник чистой нефти, а оттуда по специальным вертикальным отводам – на клапан и выводится из аппарата. Выделившийся в аппарате из нефти газ сначала поступает в сепаратор, затем в барбатер второго отсека. Из второго отсека газ собирается в сепараторе 5а, из которого через регулятор давления «до себя» 8 направляется на ГПЗ. Вода из аппарата выводится через клапан и специальные патрубки, смонтированные в нижней образующей аппарата. Блок нагрева БН-М предназначен для тех же целей, что и установки УДО-2М, УДО-3, СП-2000 – для интенсивного нагрева эмульсии, в результате чего происходит обезвоживание нефти. Кроме того, он может быть использован для подогрева высоковязких парафинистых нефтей для их нормальной транспортировки по трубопроводам. Блок нагрева состоит из четырёх последовательно соединённых между собой огневых подогревателей, блока контрольно измерительных приборов КИП, блока управления и сигнализации и щитового укрытия. Жаропрочный огневой подогреватель состоит из корпуса, жаровой трубы, винтовой спирали.Блок нагрева работает следующим образом. Нефтяная эмульсия подаётся в межтрубное пространство огневого подогревателя, где происходит нагревание эмульсии сжиганием газа в камере сгорания. Для увеличения пути движения, эмульсии в межтрубном пространстве направлено по винтовой линии с большой скоростью, благодаря чему возрастает эффективность теплоотдачи от горячих газов к жидкости. Нагретая в первом огневом подогревателе эмульсия подаётся во второй подогреватель. Если в чистой нефти после отстойников будут содержаться соли в количестве более 40 мг/л, то она перемешивается в специальном смесителе с горячей пресной водой и обессоливается.

Рис. 46. Горизонтальный сепаратор-деэмульсатор УДО-3.

1—корпус

аппарата; 2—

патрубок для ввода подогретой эмульсин;

3—

цилиндрическая перегородка с прорезями

внизу; 4

— П-образные жаровые трубы; 5,

5а

— сепараторы; 6

— перегородка; 7 —- барботер; 8

— газовый регулятор давления «до себя»;

9

— уравнительная линия; 10—

сборник чистой нефти; 10а

— вертикальные отводы чистой нефти; 11

— раздаточный коллектор; 12

— сборный коллектор чистой нефти; 13

—

клапан для сброса чистой нефти

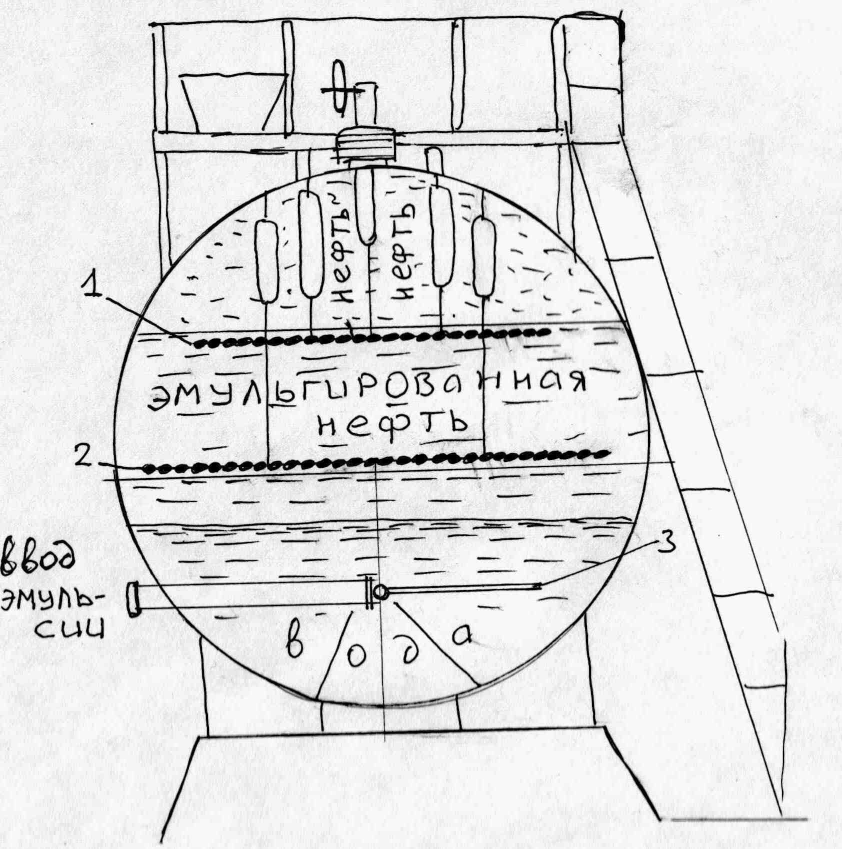

36 Отстойники горячей воды

для отстоя нефтяных эмульсий после нагревания в блочных нагревателях разработаны отстойники различных конструкций. Наибольшее распространение получили горизонтальные отстойники с нижним вводом нефтяной эмульсии. Принципиальная схема отстойника ОГ-200 показана на рис. Он представляет собой ёмкость (200м3) разделённую перегородками на три отсека. Отсек служит для отделения полусвязанной воды из нефтяной эмульсии, отсек 2 – для окончательного обезвоживания нефти, отсек 3 – для сброса отделившейся пластовой воды.

Рис. Принципиальная схема отстойника ОГ-200.

1 – штуцер для ввода эмульсии; 2 – штуцер для вывода эмульсии; 3 – штуцер для пластовой воды; 4,5,7,8 – распределители эмульсии; 6,10 – переливные устройства; 9 – сборный коллектор; 11,12 – перегородки.

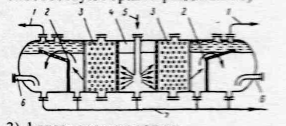

37. Электродегидраторы.

При наличии эмульсии между электродами однородность электрического поля нарушается, диспергированные капли воды поляризуются, вытягиваются вдоль линии поля с образованием противоположных по знаку электрических зарядов в вершинах капель. Под действием электрических полей происходит сначала упорядоченное движение, а затем столкновение капель воды.

Электродегидраторы

применяются для глубокого обессоливания

тяжелых нефтей. Наиболее эффективны и

экономичны горизонтальные электродегидраторы.

Эмульсия подается через раздаточный

коллектор (маточник) 3, который

обеспечивает равномерное поступление

по всему горизонтальному сечению

аппарата. Нефтяная эмульсия проходит

три зоны обработки. В первой эмульсия

проходит слой отстоявшейся воды, уровень

которой на 20-30 см выше маточника. Здесь

эмульсия подвергается водной промывке,

в результате она теряет основную массу

пластовой воды. Затем эмульсию,

поднимающуюся вертикально с небольшой

скоростью, обрабатывают сначала в зоне

электрическим полем слабой напряженности

между уровнем воды и нижним электродом

2, а затем в зоне сильной напряженности

между обоими электродами 1 и 2.

В электростатических дегидраторах создается статических заряд под высоким напряжением на электродах- диэлектриках, помещенных в обводненную нефть, или пузырьках газа, поднимающихся в нефти. Статические заряды диэлектриков и пузырьков газа взаимодействуют с полярными каплями воды, в результате чего капли коалисцируют между собой и выпадают в дренаж на дно сосуда.

38. Очистка нефти от пластовой воды. Способы.

Применяются

следующие методы:

Гравитационное разделение (холостой отстой) эмульсия подается через распределительное устройство, при прохождении через слой воды на поверхности глобул адсорбируется деэмульгатор, разделяя эмульсию на нефть и воду.

Центрифугирование. Значительную силу инерции, возникающую в центрифуге, можно использовать для разделения жидкостей, имеющих различные плотности. Осаждение мелких капель жидкости в другой жидкости подчиняется, как известно, закону Стокса.

Рис. 42. Схема центрифуги.

1—ротор; 2 — кожух; 3 — сальники; 4 — вал центрифуги

Фильтрация

через

пористую среду (гравий, битое стекло,

полимерные шарики, древесные и

металлические стружки) применяют в

сочетании с термохимическими методами.

Фильтры выполняют в виде колонн.

Фильтрующее вещество должно иметь

хорошую смачиваемость, чтобы происходило

сцепление его с глобулами воды и разрыв

межфазных пленок эмульсии.

Термохимическое воздействие. Термохимические установки состоят из: сепаратора- делителя, сепаратора- подогревателя, электродегидраторов, отстойников. На установках предусмотрена линия подачи ПАВ.

Электрическое воздействие. При наличии эмульсии между электродами однородность электрического поля нарушается, диспергированные капли воды поляризуются, вытягиваются вдоль линии поля с образованием противоположных по знаку электрических зарядов в вершинах капель. Под действием электрических полей происходит сначала упорядоченное движение, а затем столкновение капель воды.

1,2- электроды; 3- распределительный коллектор (маточник)

Сочетание методов.

39. Требования, предъявляемые к пластовым водам. Применяемое оборудование при закачке воды в пласт.

1)

Стабильность химического состава

Платовых вод. Это значит, что в

подготовленной для нагнетания воде при

хранении и перекачке не должны

образовываться твердые взвешенные

частицы за счет химических реакций.

Пластовые воды имеют низкую стабильность

т.к. содержат ионы бикарбонатов НСО и солей закисного железа Fe(НСО

и солей закисного железа Fe(НСО )

) .

Если пластовые воды контактируют с

кислородом воздуха, то происходит

реакция, в результате которой образуется

осадок, приводящий к снижению приемистости

скважин и их повышенной коррозии. 2)

Закачиваемая в пласт пластовая вода

должна обладать достаточной нефтевымывающей

способностью, что достигается применением

ПАВ. 3) Пластовая вода не должна вызывать

быстрого снижения приемистости, для

этого строго нормируется содержание

механических примесей. При закачке

пластовой воды в нагнетательную скважину

следует также учитывать давление

нагнетания и совместимость закачиваемых

вод с пластовыми.4) Коррозия оборудования

и трубопроводов при закачке пластовых

вод. СО

.

Если пластовые воды контактируют с

кислородом воздуха, то происходит

реакция, в результате которой образуется

осадок, приводящий к снижению приемистости

скважин и их повышенной коррозии. 2)

Закачиваемая в пласт пластовая вода

должна обладать достаточной нефтевымывающей

способностью, что достигается применением

ПАВ. 3) Пластовая вода не должна вызывать

быстрого снижения приемистости, для

этого строго нормируется содержание

механических примесей. При закачке

пластовой воды в нагнетательную скважину

следует также учитывать давление

нагнетания и совместимость закачиваемых

вод с пластовыми.4) Коррозия оборудования

и трубопроводов при закачке пластовых

вод. СО в воде усиливает химическую коррозию,

также понижает рН воды и приводит к

разрушению защитных пленок на металле.

H

в воде усиливает химическую коррозию,

также понижает рН воды и приводит к

разрушению защитных пленок на металле.

H S

взаимодействует с кислородом (в открытых

системах подготовки воды) с образованием

серной кислоты. Реагирует с железом с

образованием сернистого железа, который

не образует защитной пленки на металле.

Скорость СО

S

взаимодействует с кислородом (в открытых

системах подготовки воды) с образованием

серной кислоты. Реагирует с железом с

образованием сернистого железа, который

не образует защитной пленки на металле.

Скорость СО и

H

и

H S

коррозии зависит от рН среды, от скорости

движения воды и от температуры. Существует

биокоррозия о сульфатопоглащающих и

сульфатообразующих бактерий (анаэробные).

Земляные пруды, открытые резервуары,

загрязненный слой фильтров – места,

где наиболее благоприятные условия для

роста бактерий и загрязнения воды. 5)

Затраты на очистку и подготовку воды

должны быть минимальны. Самой эффективной

очисткой пластовой воды от капель нефти

и механических примесей является

закрытая напорная установка.

S

коррозии зависит от рН среды, от скорости

движения воды и от температуры. Существует

биокоррозия о сульфатопоглащающих и

сульфатообразующих бактерий (анаэробные).

Земляные пруды, открытые резервуары,

загрязненный слой фильтров – места,

где наиболее благоприятные условия для

роста бактерий и загрязнения воды. 5)

Затраты на очистку и подготовку воды

должны быть минимальны. Самой эффективной

очисткой пластовой воды от капель нефти

и механических примесей является

закрытая напорная установка.

КНС представляет из себя стационарное кирпичное здание, в котором располагаются 3 рабочих ЦБН с электродвигателем и 2 резервных, система трубопровода, станция управления и измерительная аппаратура.

В настоящее время выпускаются КНС в блочном исполнении (БКНС).

При этом монтаж основного технологического оборудования, обвязки и аппаратуры выполняется на заводах в отдельных блоках.

БКНС составляют следующие блоки: насосный (в зависимости от количества насосных агрегатов может занимать до четырех блоков), блок низковольтной аппаратуры, блок управления, блок распределительного устройства, блок напорной гребенки (количество блоков определяется количеством скважин), Каждый блок монтируется на металлической раме, каркас которой обшивается железом. Технологическая схема БКНС рассчитана на одновременную и раздельную закачку пресных вод и очищенных нефтепромысловых вод, поступающих из установок очистки сточных вод.

Устьевая арматура для нагнетательных скважин. Эта арматура предназначена для герметизации устья нагнетательных скважин в процессе нагнетания в скважину воды, для выполнения ремонтных работ, проведения мероприятий по улучшению приемистости пласта и исследовательных работ, осуществляемых без прекращения закачки.

Основные части арматуры - трубная головка и елка.

Насосы ЦНС-300 используются в станциях второго подъема, которые перекачивают воду от водозаборных скважин на кустовые насосные станции (КНС). Конструкция ЦНС-300 аналогична конструкции ЦНС-180, который используется в КНС

ЦНС используется для откачки нейтральной жидкости, с содержанием механических примесей не более 0,2%по массе при размере 0,2 мм. Нормальная температура перекачиваемой жидкости +250С. Материал основных деталей - чугун.

Насосные станции на базе УЭЦПН. Используются установки производительностью 1000-3000 м3/сут и напором до 1500 м. Буква П означает, что установка для системы ППД.

40. Оборудование для очистки сточных вод.

1)

резервуары- отстойники:

а) с двулучевым распределителем потока. Вода поступает через двулучевое распределительное устройство 1, струи воды отражаются лотком 3 и устремляются вверх, очищенная вода идет к выходу устройства 7. Благодаря гидрозатвору 6 с антисифонным устройством 5 исключена возможность случайного слива нефти с потоком очищенной воды. Нефть выводят через стояк 4. полностью воду сливают через кран 2.

б) с гидрофобным жидкостным фильтром (нефтью) Отстойник с гидрофобным фильтром предназначен для очистки пластовых сточных вод от капелек нефти. Вода, содержащая капельки нефти и механические примеси, из отстойников предварительного сброса электродегидриторов под собственным давлением подаётся по вводному коллектору 1 в ёмкость 3 имеющую лучи 4 с отверстиями по длине, выполняющие роль распределителей смеси воды с нефтью по всему сечению резервуара. Выходящая из отверстий вода с капельками нефти фильтруется через нефтяную подушку. При этом капельки нефти контактируют с окружающей нефтью и смешивается с ней. Нефть переходит в жидкий гидрофобный фильтр, уровень за счёт кармана 2. 6 – отводная труба, 7 – поплавок, 8 – слой эмульгированной нефти, 5 – штуцер

2) Под коалесценцией понимают слияние частиц дисперсной фазы эмульсии, например нефтепродуктов, с полной ликвидацией первоначально разделяющей частицы межфазной поверхности. Это приводит к изменению фазово-дисперсного состояния и укрупнению капель исходной эмульсии. Система становится кинетически неустойчива и быстро расслаивается.

Коалисцирующие фильтры. Сточная вода поступает по линии 5 в камеру предварительного отстоя 4, направляется в отсеки 3, заполненные гранулами полиэтилена, которые захватывают капли нефти и пропускают воду. Вода движется к выходу через перегородки 2 (изменяют направления потока и способствуют гравитационному разделению).

3) Флотация — процесс молекулярного прилипания частиц флотируемого материала к поверхности раздела двух фаз, обычно газа (чаще воздуха) и жидкости, обусловленный избытком свободной энергии поверхностных пограничных слоев, а также поверхностными явлениями смачивания. Флотационные установки используют для удаления из сточных вод масел, нефтепродуктов, жиров, смол, гидроксидов, ПАВ и других органических веществ, твердых частиц с гидравлической крупностью менее 0,01 мм/с, полимеров, волокнистых материалов, а также для разделения иловых смесей. Процесс очистки сточных вод методом флотации заключается в образовании комплексов «частицы—пузырьки», всплывании этих комплексов и удалении образовавшегося пенного слоя с поверхности обрабатываемой жидкости. Прилипание частицы, находящейся в ней, к поверхности газового пузырька возможно только тогда, когда наблюдается несмачивание или плохое смачивание частицы жидкостью. Флотационные установки. 1- ввод воды с растворенным газом, 2- отвод уловленной нефти, 3- резервуар, 4- флотационная зона, 5- отстойная зона. 6- отвод газа, 7- отвод очищенной воды, 8- отвод шлама.

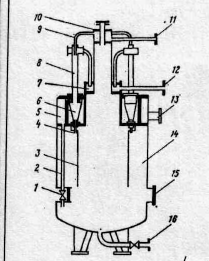

41. Гидроциклоны для очистки сточных вод.

Мультигидроциклон предназначен для очистки нефтепромысловых сточных вод от нефти и твердых механических примесей и для удаления газов. Состоит из кольцевой распределительной камеры, 15 гидроциклонов, шламосборника и штуцеров ввода очищенной воды, нефтегазоводяной смеси и шлама, трубопровода для сбора крупных частиц механических примесей из распределительной камеры на очистку. Вода поступает через штуцер в распределительную камеру, где одновременно с распределением потока жидкости по 15 гидроциклонам происходит отделение крупных частиц механических примесей. Которые через трубопровод задвижку попадают в шламосборник. Из камеры вода поступает в гидроциклон, где получает вращательное движение, возникает центробежная сила. Механические примеси отбрасываются к периферии и через нижнее отверстие гидроциклона удаляются в шламосборник с определенной частью воды на отстаивание и сброс через штуцер. Основная часть воды, вращаясь, поступает в сливную камеру гидроциклона, где нефть и газ концентрируются у оси вращения воды и отводятся через сливные трубки в коллектор. Очищенная вода через перфорированные отверстия сливной трубки и сливной коллектор поступают в буферную емкость для откачки в систему заводнения нефтяных пластов.

Водогазонефтяная смесь через центральную трубку, установленную концентрично в сливной трубке, поступает в коллектор, а потом в емкость приема и откачки уловленной нефти и дегазации водогазонефтяной смеси. Воду вместе с уловленной нефтью откачивают на УПН. Одновременно с очисткой вода дегазируется.

1- задвижка; 2- дренажная труба; 3- трубопровод дренажа крупных частиц; 4- воздушник;

5-

распределительная камера; 6- гидроциклон;

7- камера слива очищенной воды; 8- сливная

камера; 9- трубка отвода газоводяной

смеси; 10- камера сбора газоводяной

смеси; 11- штуцер отвода газоводонефтяной

смеси; 12- штуцер отвода очищенной воды;

13- штуцер ввода очищаемой воды; 14-

шламосборник; и 15- смотровой люк; 16-

отвод шлама

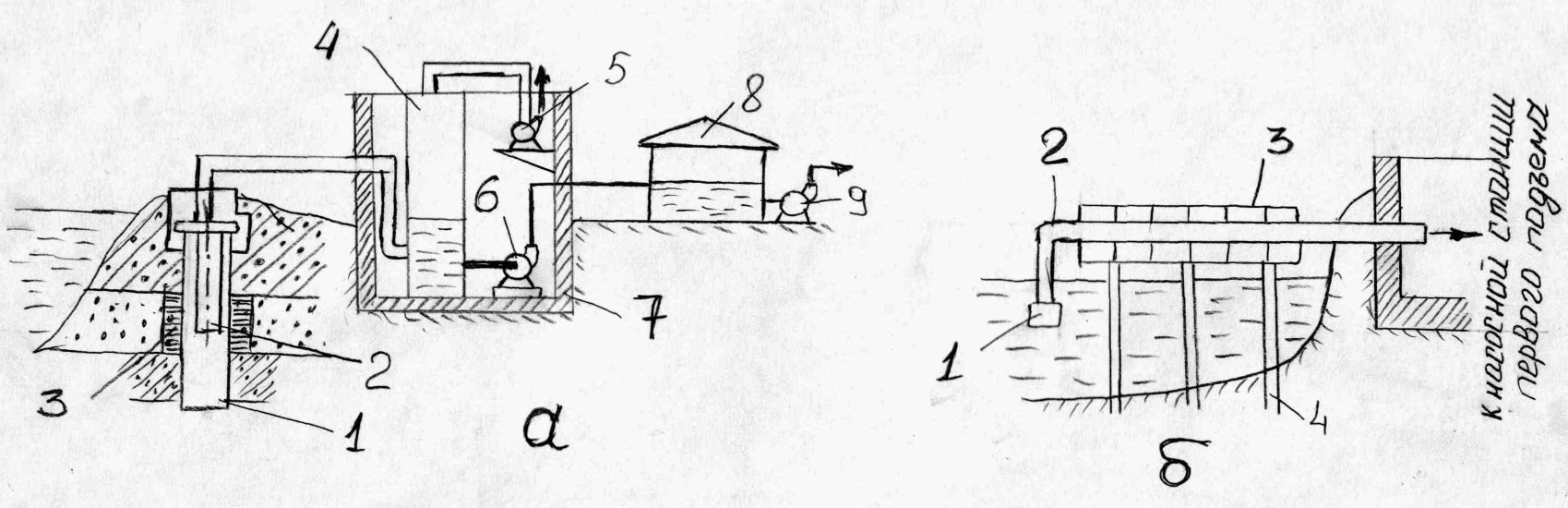

42. Водозаборы.

Водозаборное сооружение является источником водоснабжения: здесь осуществляется добыча воды для целей закачки в пласт. Они должны строиться вблизи источников заводнения. Водозаборы подразделяются на: а) подрусловые; б) открытые. Подрусловые водозаборы мог8ут быть напорными или сифонными.

В напорных водозаборах вдоль русла рек бурятся подрусловые скважины глубиной 12…15 м и диаметром 200…300 м до водоносного горизонта. Подъем воды производится спускаемым в скважину артезианским или электропогружным насосом.

В сифонных водозаборах откачка воды из скважины производится под действием вакуума, создаваемого специальными вакуум- насосами в вакуум - котле и откачка поступающей в них воды насосами на насосную станцию подъема или объект закачки.

В открытых водозаборах насосный агрегат устанавливается вблизи источника воды и откачивает из нее воду на объект закачки.

Могут применяться заглубленные насосные станции с расположением насосов ниже уровня реки. В последние годы все большую долю в закачиваемой в пласт воде занимают сточные воды, которые проходят очистку на специальных сооружениях и ими же откачиваются на объекты закачки.

а) подрусловый водозабор: 1- обсадная труба (диаметр300 мм); 2- подъемная колонна (диаметром 200мм); 3-гравийный фильтр; 4- вакуум- котел; 5- вакуум- компрессор;

6 и 9 – насосы; 7- шахта (глубиной 3-4 м); 8- резервуар чистой подрусловой воды.

б) водозабор открытого водоема: 1- прием насоса для загрязненной воды; 2- приемная труба; 3- площадка для наблюдений; 4- сваи для площадки.

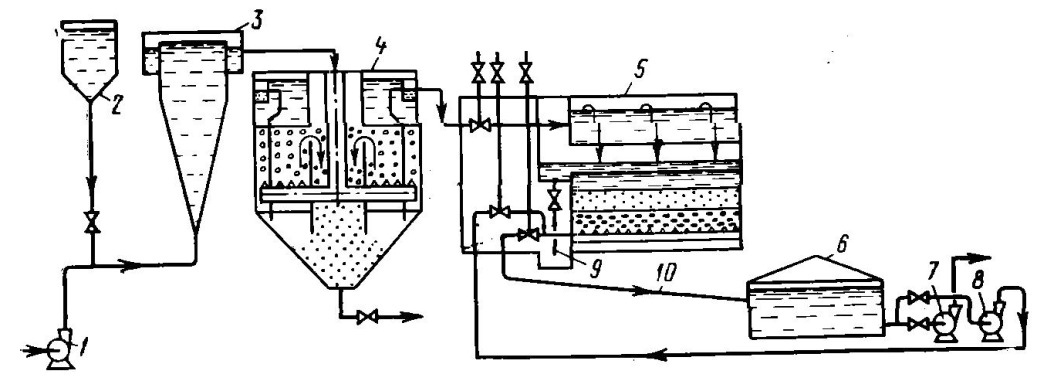

43. Водоочистные станции.

Для очистки вод открытых водоемов от механических взвесей и водорослей строят специальные водоочистные станции. Из насосной станции первого подъема загрязненная вода поступает в смеситель 3, куда одновременно дозатором 2 непрерывно подается коагулянт (сернокислый алюминий или железный купорос). Из смесителя 3 загрязненная вода вместе с коагулянтом поступает в осветлитель (отстойник) 4, где в результате реакции образуется гидроокись алюминия или гидроокись железа, которые осаждаются в виде хлопьев, увлекая за собой механические частички, содержащиеся воде. Из осветлителя 4 в основном очищенная вода поступает дополнительно на попеременно работающие песчаные фильтры 5, а из них самотеком в резервуары чистой воды 6. Из резервуаров 6 вода поступает на приемы насосной станции 7 второго подъема, из которой она транспортируется в магистральный водовод, а затем через КНС в нагнетательные скважины.

1-

насосная станция первого подъема; 2-

дозатор коагулянта; 3- смеситель; 4-

осветлитель (отстойник); 5- песчаный

фильтр; 6- резервуары чистой воды; 7-

насосная станция второго подъема; 8-

насос для промывки фильтров; 9- стояк

для сбора грязной воды; 10-лоток.

44. Осветители, фильтры.

Для очистки вод открытых водоемов от механических взвесей и водорослей строят специальные водоочистные станции. Из насосной станции первого подъема загрязненная вода поступает в смеситель, куда одновременно дозатором непрерывно подается коагулянт (сернокислый алюминий или железный купорос). Из смесителя загрязненная вода вместе с коагулянтом поступают в осветитель (отстойник), где в результате реакции образуется гидроокись железа или гидроокись алюминия, которые осаждаются в виде хлопьев, увлекая за собой механические частички, содержащиеся в воде. Из осветлителя в основном очищенная вода поступает дополнительно на попеременно работающие песчаные фильтры. Фильтрование сточных вод, как и пресных, осуществляется через фильтры с гравийно-кварцевой подушкой. В качестве фильтрующего материала можно также применять керамзитовый песок, антрацитовую крошку, графит, сено, древесные стружки, рисовую шелуху и т.д.

Эффективность

работы фильтров при очистке вод от

эмульгированной нефти механических

примесей зависит от целого ряда факторов,

главным из которых являются: 1) скорость

фильтрования 4-5 м/ч); 2) температура

воды; 3) наличие в воде ПАВ; 4) интенсивность

промывки в л/(с м

м );

5) концентрация эмульгированной нефти

и механических примесей в сточной воде

и т.д. Очистка гравийно-песчаных фильтров

от механических примесей, поступивших

вместе с водой из осветителя, производится

обратной подачей чистой воды центробежным

насосом в сборный коллектор, грязная

вода после очистки фильтров через

открытую задвижку сливается в лоток,

откуда самотеком сбрасывается в тот же

водоем, из которой забиралась на очистку.

Интенсивность промывки фильтров зависит

от фракций песка и колеблется в пределах

12

);

5) концентрация эмульгированной нефти

и механических примесей в сточной воде

и т.д. Очистка гравийно-песчаных фильтров

от механических примесей, поступивших

вместе с водой из осветителя, производится

обратной подачей чистой воды центробежным

насосом в сборный коллектор, грязная

вода после очистки фильтров через

открытую задвижку сливается в лоток,

откуда самотеком сбрасывается в тот же

водоем, из которой забиралась на очистку.

Интенсивность промывки фильтров зависит

от фракций песка и колеблется в пределах

12 14

л/(с

14

л/(с м

м );

промывка продолжается в течение 10

);

промывка продолжается в течение 10 12

минут.

12

минут.