- •3.3 Расчет насосов

- •5.2 Блок очистки от сульфидов и азота аммонийного

- •5.3 Блок биологической очистки сщс от фенолов

- •6 Сводные показатели технологического режима

- •7 Лабораторный контроль производства

- •8.2 Коллективные и индивидуальные средства защиты

- •8.3 Пожарная безопасность

- •8.4 Электробезопасность и защита от статического электричества

- •8.5 Характеристика взрывоопасности технологических блоков, оценка энергетического потенциала и радиусов разрушения

- •8.6.2 При взрывах и пожарах

- •8.7 Экологичность

3 Технологические расчеты процесса и основных аппаратов

3.1 Технологический расчет реактора карбонизации

Реактор карбонизации представляет собой смеситель, в который непрерывно подается СЩС и углекислый газ для раскисления (понижения рН) стока. В реакторе происходит реакция сульфидсодержащих соединений и углекислого газа с выделением сероводорода в раствор и далее в газовую фазу. Раскисленный сток далее непрерывно подается в отпарную колонну.

Необходимость проведения раскисления обусловлена высоким уровнем рН сульфидно-щелочных стоков – 11. При данном значении рН свободный сероводород в растворе отсутствует, а присутствует в виде растворимых солей – сульфидов натрия, калия, аммония. Переходу в сероводород способствует высокая концентрация Н+ в растворе. Следовательно, чем ниже рН стока, тем более благоприятные условия для удаления сульфидов в виде сероводорода и аммонийного азота в виде аммиака.

В таблице 3.1 приведены исходные данные для расчета химического реактора карбонизации.

Таблица 3.1 – Исходные данные

|

Показатели |

Допустимые значения |

|

Производительность установки, тыс.т/год |

600,00 |

|

Количество дней работы установки |

340,00 |

|

рН сульфидно-щелочных стоков |

11,00 |

|

Температура в реакторе карбонизации, ºС |

40,00 |

|

Давление в реакторе карбонизации, МПа |

0,40 |

|

рН стоков после раскисления |

7,50 |

В таблице 3.2 приведен состав сульфидно-щелочного стока до раскисления углекислым газом в реакторе карбонизации

Таблица 3.2 – Состав сульфидно-щелочного стока до раскисления

|

Показатель |

Значение |

|

Сульфиды, г/л |

15,00 |

|

Азот аммонийный, г/л |

1,50 |

|

рН |

11,00 |

Таблица 3.3 – Состав сульфидно-щелочного стока после раскисления и отпарки

|

Показатель |

Значение |

|

Сульфиды, г/л |

0,015 |

|

Азот аммонийный, г/л |

0,025 |

|

рН |

7,500 |

Таким образом, исходя из таблиц 3.2 и 3.3 составим материальный баланс установки.

Количество сульфидно-щелочного стока принимаем исходя из производительности установки.

Введение углекислого газа способствует раскислению сульфидно-щелочного стока, а гидрокарбонат ионы эффективно связываются в растворе с избытком катионов (в основном катионы натрия и калия) и присутствуют в виде растворимых солей.

CO2 + H2O → H2CO3, (3.1)

1 моль 1 моль

0,19 моль

Na2S + H2CO3 → Na2CO3 + H2S↑. (3.2)

1 моль 1 моль

0,19 моль

Рассчитаем количество углекислого газа, необходимого для раскисления стока.

На 1 моль сульфидов берем 1 моль углекислого газа.

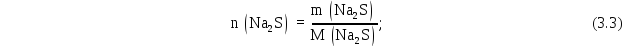

Количество моль сульфидов рассчитаем по формуле

Следовательно, на 1 кг сульфидно-щелочного стока требуется 0,19 моль СО2.

m (CO2) = n (CO2) ∙ M (CO2); (3.4)

m (CO2) = 0,19 ∙ 44 = 8,36 г.

Таким образом, для раскисления1 т СЩС необходимо 8,36 кг CO2 или 5016 т СО2 на 600 тыс.т сульфидно-щелочного стока.

Рассчитаем количества сульфидов и азота аммонийного, отпаренных из стока, исходя из таблиц 3.2 и 3.3.

Определим количество сульфидов, отпаренных из стока в виде сероводорода

15,00 – 0,015 = 14,985 г/л,

что составляет 8991 т сероводорода на 600 тыс.т стока.

Азота аммонийного отпарилось в виде аммиака

1,50 – 0,025 = 1,475 г/л,

что составляет 885 т NH3на 600 тыс.т стока.

Все расчетные данные сведем в таблицу 3.4 материального баланса

Таблица 3.4 – Материальный баланс установки

|

Взято |

% масс. |

т/год |

кг/ч |

кг/с |

|

Сульфидно-щелочной сток |

99,20 |

600000,00 |

73529,41 |

20,43 |

|

СО2 |

0,80 |

5016,00 |

614,71 |

0,17 |

|

Итого |

100 |

605016,00 |

74144,12 |

20,60 |

|

Получено |

|

|||

|

Очищенный сток |

98,36 |

595140,00 |

72933,82 |

20,26 |

|

H2S |

1,49 |

8991,00 |

1101,84 |

0,31 |

|

NH3 |

0,15 |

885,00 |

108,46 |

0,03 |

|

Итого |

100 |

605016,00 |

74144,12 |

20,60 |

3.2 Расчет сырьевого теплообменника

Для нагрева используем тепло отходящих продуктов, в данном случае очищенного стока.

Выбираем следующую схему теплообмена:

140,00

125 (очищенный сток)

30

12,5 (СЩС)

Тепловой баланс:

где Q – тепловая нагрузка аппарата, кДж/с;

GСЩС, Gочищ.сток – количество холодного и горячего теплоносителя, кг/с;

q30, qx - энтальпия СЩС на входе и на выходе из аппарата, кДж/кг;

- КПД теплообменника, практически он равен 0,96;

q140, q125 - энтальпия очищенного стока на входе и на выходе из аппарата Дж/кг.

Рассчитаем энтальпию очищенного стока на входе и на выходе из аппарата по формуле

Qочищ.стока = 20,26 · (272,02 – 239,67) = 629,38 кВт;

QСЩС = 20,43 · (52,11 – 21,30) = 629,38 кВт.

Температура СЩС на входе в теплообменник t1 = 12,50 0С.

Средний температурный напор определяется по формуле:

,

(3.7)

,

(3.7)

где

=

125 – 12,5 = 112,5 0С

=

125 – 12,5 = 112,5 0С

=

140 –30 = 110 0С;

=

140 –30 = 110 0С;

ºС.

ºС.

На основании практических данных, принимаем коэффициент теплопередачи К = 200,00 Вт/м2·К. [3]

Поверхность теплообмена определяем из уравнения теплопередачи:

,

(3.8)

,

(3.8)

откуда

,

(3.9)

,

(3.9)

Выбираем кожухотрубчатый теплообменник с плавающей головкой ГОСТ 14246 – 79 со следующими размерами:

- диаметр кожуха 325 мм;

- диаметр труб 25 мм;

- число ходов по трубам 2;

- поверхность теплообмена 30 м2;

- длина труб 3000 мм.

3.3 Расчет холодильника

Для охлаждения отходящего с верха колонны увлажненного сероводорода с примесью аммиака используем технологическую воду.

Выбираем следующую схему теплообмена:

125

30 (увлажненный H2S

с примесью NH3)

31

25 (технологическая вода)

Тепловой баланс:

где Q – тепловая нагрузка аппарата, кДж/с;

Gтех.вода, Gувл.газ – количество холодного и горячего теплоносителя, кг/с;

q25, qx - энтальпия технологической воды на входе и на выходе из аппарата, кДж/кг;

- КПД теплообменника, практически он равен 0,96;

q125, q30 - энтальпия увлажненного газа на входе и на выходе из аппарата Дж/кг.

Рассчитаем энтальпию очищенного стока на входе и на выходе из аппарата по формуле

Qувл.газа = 0,34 · (208,33 – 45,75) = 53,06 кВт;

Qтех.вода = 5,00 · (53,83 – 43,21) = 53,06 кВт.

Температура технологической воды на выходе из холодильника t2 = 31 0С.

Средний температурный напор определяется по формуле:

,

(3.12)

,

(3.12)

где

=

125 – 31 = 94 0С

=

125 – 31 = 94 0С

=

30 – 25 = 5 0С;

=

30 – 25 = 5 0С;

ºС.

ºС.

На основании практических данных, принимаем коэффициент теплопередачи К = 170,00 Вт/м2·К. [3]

Поверхность теплообмена определяем из уравнения теплопередачи:

,

(3.13)

,

(3.13)

откуда

,

(3.14)

,

(3.14)

Выбираем кожухотрубчатый теплообменник с плавающей головкой ГОСТ 14246 – 79 со следующими размерами:

- диаметр кожуха 325 мм;

- диаметр труб 25 мм;

- число ходов по трубам 2;

- поверхность теплообмена 30 м2;

- длина труб 3000 мм.

3.3 Расчет насосов

Производительность насоса находится по формуле:

, (3.15)

, (3.15)

где m – масса жидкости, кг/ч.

ρ – плотность нефтепродукта, кг/м3.

Плотность нефтепродукта находится по формуле:

,

(3.16)

,

(3.16)

где α – температурная поправка.

Расчет по выбору насосов представлен в таблице 3.5.

Таблица 3.5 – Расчет и выбор насосов

|

Вещество |

t, 0С |

|

Поправка, 10-4 |

|

Расход, кг/ч |

V м3/ч |

Марка насоса |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Сульфидно-щелочной сток |

12,50 |

1,00 |

5,15 |

1003,86 |

724637,68 |

73,25 |

НКВ 1000/200 |

|

Очищенный сток |

140,00 |

0,98 |

5,22 |

917,36 |

671833,33 |

648,75 |

НКВ 1000/200 |

5 Описание технологической схемы

5.1 Блок флотационно-фильтрационной очистки

Сульфидно-щелочные стоки, сероводородсодержащие стоки с установок нефтеперерабатывающего завода, расходом до 50 т/час, с температурой 20-60 ºС поступают в емкость приема СЩС Е-1. Данная емкость предназначена для предварительного отстоя СЩС от нефтепродуктов. Отстоявшийся верхний слой - нефтепродукт через перегородку переливается в переливной карман. Нефтепродукт из переливного кармана емкости Е-1 периодически, по мере накопления, насосом Н-1 откачивается в резервуарный парк установки ЭЛОУ АВТ.

Очищенный от свободного нефтепродукта СЩС насосом Н-2 направляется в нижнюю часть резервуара–усреднителя Р-1 для дополнительного отслоя и усреднения перед подачей СЩС на флотационную установку (ФУ). В результате разности удельных весов нефтепродукта и СЩС происходит расслоение на верхний слой – нефтепродукт и нижний – водный слой. Отстоявшийся верхний слой – нефтепродукт из Р-1, самотеком через переливной штуцер выводится в трубопровод сбора нефтепродукта и возвращается в емкость Е-1. СЩС самотеком из резервуара Р-1 направляется на узел флотационной очистки для осветления.

Физико-химическая очистка СЩС от нефтепродуктов и взвешенных примесей осуществляется на установке напорной флотации ФУ-1. Флотаторы могут работать последовательно или параллельно.

Емкость Е-2 предназначена для приема осветленного СЩС после флотационной установки.

5.2 Блок очистки от сульфидов и азота аммонийного

Осветленный СЩС после флотационно-фильтрационной очистки поступает в емкость Е-2, из которой насосом Н-4 подается в емкость карбонизации Е-3 и далее через теплообменник Т-1 в отпарную колонну К-1. Для раскисления осветленного СЩС используется диоксид углерода, в период его отсутствия (1 раз в год) используется серная кислота. Подкисленный серной кислотой СЩС, минуя емкость карбонизации Е-3, нагревается в теплообменнике Т-1, поступает на отпарку в колонну К-1.

Смесь СЩС+СО2 направляется в емкость карбонизации Е-3, где проходя через внутренние смешивающие устройства, происходит дополнительное смешение газо-фазного потока. При нормальном режиме работы технологического блока газовая фаза в емкости Е-3 отсутствует. При появлении газовой фазы, её направляют в колонну К-1. Место ввода газовой фазы в колонну К-1 определяется исходя из режимов работы установки, из содержания СО2 в сероводородном газе после сепаратора С-1.

Перед входом в колонну К-1 карбонизированный СЩС нагревается в рекуператоре Т-1 за счет теплообмена с горячим отпаренным стоком с куба колонны К-1.

В отпарной колонне К-1 из СЩС производится отпарка острым водяным паром сероводорода, аммиака и избытка углекислого газа. Подача пара производится противотоком. Температура СЩС в кубовой части колонны К-1 регулируется за счет изменения расхода острого водяного пара. Восходящий поток водяного пара отпаривает сероводород (H2S), аммиак (NH3) и избыток растворенного углекислого газа из нисходящего потока стоков. В верхней части колонны (над точкой ввода сырья) установлен один слой регулярной насадки для улавливания капель жидкости.

Отходящие с верха колонны К-1 пары частично конденсируются в воздушном холодильнике ВХ-1, перед их направлением в сепаратор сероводородного газа С-1. Далее газожидкостной поток направляется в сепаратор С-1 для разделения сероводородного газа от отпаренного стока. Сероводородный газ, в котором содержатся кроме сероводорода аммиак, углекислый газ и пары воды, из сепаратора С-1 направляется по трубопроводу на установку по производству элементарной серы.

Часть сероводородного конденсата из сепаратора С-1 насосом Н-6 откачивается в колонну К-1 в качестве флегмы в смеси с карбонизированным СЩС.

Отпаренный сток, выходящий из куба колонны К-1, откачивается насосом Н-5 в теплообменник-рекуператор «сырье-продукт» Т-1. После теплообменника Т-1 часть потока отпаренного стока при необходимости направляется отдельным вводом для орошения верхней секции насадки колонны К-1, где он используется в качестве промывочной воды для растворения солей.

Отпаренный в колонне К-1 сток после теплообменника Т-1 направляется на дополнительную биологическую доочистку от фенолсодержащих соединений.

кг/м3

кг/м3