- •Лекции по курсу «производство вмс на предприятиях нефтехимии»

- •Общие понятия

- •Общие сведения о полимерах и их номенклатура

- •Методы получения синтетических полимеров

- •Молекулярные характеристики полимеров

- •Физическая структура и состояния полимеров

- •Получение полимеров

- •Полимеризация

- •Радикальная полимеризация

- •Сополимеризация

- •Технические способы проведения гомо- и сополимеризации

- •Поликонденсация

- •Влияние различных факторов на скорость поликонденсации и молекулярную массу

- •Совместная поликонденсация

- •Технические способы проведения поликонденсации

- •Модификация полимеров Общие понятия и методы модификации полимеров

- •Физическое воздействие → химическая реакция → изменение физической структуры

- •Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы)

- •Модификация олигомеров олигомерами

- •Модификация ненасыщенных полиэфирных смол полимеризующимся мономером

- •Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения)

- •Старение и стабилизация полимеров Процессы старения полимеров

- •Природа активных центров в процессах старения и их физико-химические особенности

- •Термическое старение в отсутствие кислорода

- •Термоокислительное старение

- •Термоокислительная деструкция некоторых полимеров

- •Старение под действием света

- •Другие виды старения

- •Защита полимеров от старения

- •Защита полимеров от термического и термоокислительного старения

- •Защита полимеров от светового старения

- •Защита полимеров от ионизирующих излучений

- •Методы введения стабилизаторов

- •Технология производства полиолефинов

- •Производство полиэтилена низкой плотности

- •Производство полиэтилена высокой плотности

- •Другие способы производства полиэтилена

- •Производство полипропилена

- •Завершающая обработка полиолефинов

- •Сведения по технике безопасности при производстве полиолефинов

- •Свойства и применение полиэтилена

- •Получение, свойства и применение сополимеров этилена

- •Модифицирование полиэтилена

- •Свойства и применение полипропилена

- •Свойства и применение других полиолефинов

- •Технология производства полистирольных пластиков

- •Производство полистирола и сополимеров стирола в суспензии

- •Производство полистирола для вспенивания блочно-суспензионным методом

- •Производство ударопрочного полистирола блочно-суспензионным методом

- •Производство полистирола в эмульсии

- •Производство абс-сополимеров в эмульсии

- •Производство пенополистирола

- •Свойства и применение полистирольных пластиков Полистирол и ударопрочный полистирол

- •Сополимеры стирола

- •Пенополистирол

- •Абс-сополимеры

- •Технология производства полимеров на основе хлорированных непредельных углеводородов

- •Производство других эпоксидных смол и их применение

Производство абс-сополимеров в эмульсии

АБС-сополимеры — ударопрочные материалы, получаемые с использованием трех мономеров (акрилонитрила, бутадиена и стирола) несколькими способами:

путем привитой сополимеризации смеси стирола и акрилонитрила с полибутадиеновым или акрилонитрил-бутадиеновым каучуком в эмульсии;

сокоагуляцией латексов каучука и сополимера стирола с акрилопитрилом;

механическим смешением в расплаве каучука и сополимера стирола с акрилопитрилом.

Метод привитой сополимеризации позволяет получать материал с более равномерным составом, лучшей перерабатываемостью в изделия и более высокими физико-механнческими свойствами, чем в случае сокоагуляции латексов и, тем более, механического смешения.

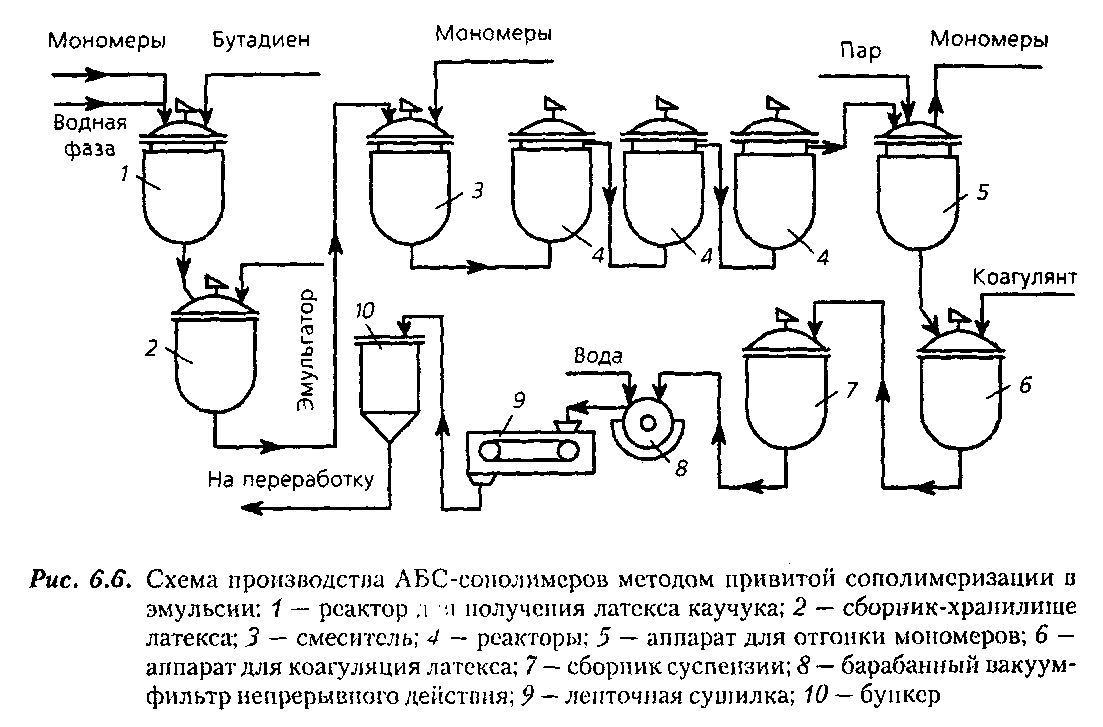

Большинство процессов получения АБС-сополимеров осуществлено периодическим способом на стадии сополимеризации и непрерывным на последующих стадии. Реже весь процесс проводится непрерывным методом. Технологический процесс производства ABC-сополимеров по одному из методов привитой сополимеризации эмульсии состоит из следующих основных стадий: получение латекса каучука, смешение латекса с мономерами, привитая сополимеризация каучука с мономерами, отгонка непрореагировавших мономеров, коагуляция латекса, выделение, промывка сушка порошка, гранулирование АБС-сополимеров (рис. 6.6).

Бутадиен (или смесь стирола с бутадиеном, или смесь акрилонитрила с бутадиеном) загружают в реактор 1 объемом 20—30 м3, содержащий воду, эмульгатор, инициатор и регулятор молекулярной массы, и при температуре 60-80 °С и давлении -0,5 МПа получают латекс каучука. После отгонки непрореагировавшего бутадиена латекс охлаждают до 40-50 °С и сливают в сборник-хранилище 2, из которого дозировочным насосом непрерывно подают в смеситель 3. В сборник 2 вводятся дополнительные количества эмульгатора и инициатора, необходимые для стабилизации добавляемых в смеситель 3 мономеров (стирола и акрилонитрила) и инициирования их сополимеризации. Из смесителя 3 латекс непрерывно поступает в каскад реакторов 4, в которых последовательно протекает реакция привитой сополимеризации при 65-80°С и атмосферном давлении. Конверсия мономеров составляет 96-98 %.

Каждый реактор (объемом 20-30 м3) изготовлен из нержавеющей стали или биметалла и снабжен мешалкой и рубашкой для обогрева с индивидуальной системой регулирования температуры. Непрореагировавшие мономеры непрерывно отгоняют при 80°С с помощью острого водяного пара под вакуумом (0,07 МПа) в аппарате 5, охлаждают в холодильнике и собирают в приемник. После перегонки их возвращают в цикл. Затем латекс коагулируют при 40-65 °С добавлением коагулянта в аппарате 6 и образовавшуюся суспензию собирают в сборник 7.

Фильтрование суспензии и промывка осадка водой проводится на барабанном вакуум-фильтре непрерывного действия 8. Промытый и отжатый порошкообразный продукт влажностью 50—60 % поступает в ленточную сушилку 9 и сушится при 80 °С горячим воздухом до влажности 1 %. Сушилка снабжена специальным валковым приспособлением для таблетирования порошка. Таблетки собирают в бункер 10, а затем смешивают с красителями и другими добавками и гранулируют.