- •Процессы коксования. Узк. План лекции:

- •1 Теоретические сведения.

- •2 Основные факторы процесса.

- •1 Теоретические сведения

- •1 Периодическое коксование

- •2 Основные факторы процесса.

- •Процессы коксования. Ткк. План лекции:

- •1 Теоретические сведения.

- •2 Основные факторы процесса.

- •3 Ткк (Флюид-кокинг).

- •1 Теоретические сведения.

- •2 Основные факторы процесса.

Процессы коксования. Ткк. План лекции:

1 Теоретические сведения.

2 Основные факторы процесса.

3 Ткк (Флюид-кокинг).

1 Теоретические сведения.

Термоконтактное коксование нефтяных остатков Основными недостатками УЗК являются Периодичность работы их реакторного блока, а также трудоемкость операции выгрузки кокса. Кроме того, межремонтный пробег этих установок от 6 до 12 месяцев (приблизительно 9 месяцев).

Причиной этого является закоксовывание змеевиков печей. Эти проблемы могут быть легко устранены, если организовать непрерывный вывод кокса из зоны реактора.

Первая опытно - промышленная установка термоконтактного коксования была пущена в середине 50 годов мощностью 100 т в сутки.

2 Основные факторы процесса.

Кроме основных факторов процесса (которые были рассмотрены ранее) появляется дополнительный фактор - это кратность циркуляции

Количество циркулирующего теплоносителя определяется из теплового баланса реакторного блока и гидродинамического расчета (диаметр частиц теплоносителя 2...3 мм), реакция проводится в режиме псевдоожижения.

В качестве теплоносителя используются коксовые частицы, которые в результате контакта с сырьем покрываются тонким слоем вновь образовавшегося кокса. Некоторое количество частиц кокса, наиболее укрупненных за счет многократного обрастания, непрерывно выводятся из системы.

В процессе непрерывного коксования крекинг сырья происходит на поверхности частиц кокса-теплоносителя. Вступая в контакт с горячей поверхностью частицы, сырьё растекается по этой поверхности в виде тонкое пленки. Летучие продукты коксования удаляются с поверхности и могут подвергаться последующему разложению, глубина которого зависит от длительности их пребывания и реакционной зоне.

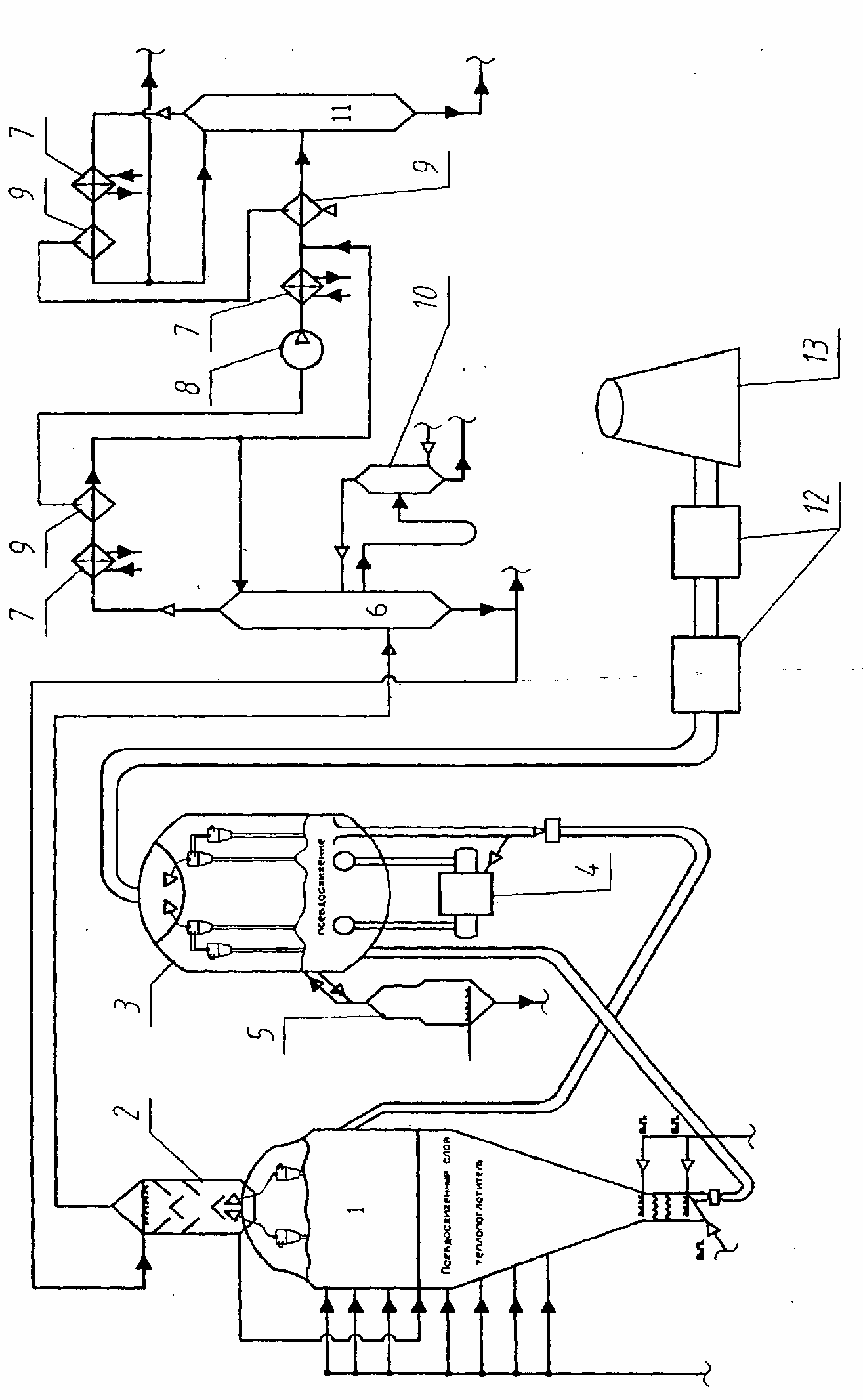

Блок схема процесса ТКК

Установка состоит из двух блоков 1.. реакторный блок 2. блок фракционирования

Сырье, предварительно нагретое в теплообменнике до температуры 300...350° С, через встроенные по Периметру реактора форсунки подается в реактор 1. На крупных установках в реакторе предусматривается до 100 форсунок. В реактор 1 из коксонагревателя 3 подаются частицы теплоносителя с температурой 620...650 °С. В реакторе процесс протекает в режиме псевдоожиженния, средняя температура составляет 510-520 °С, выделяют три стадии: нагрев и испарение; крекинг; уплотнение.

При контакте сырья с частицами теплоносителя происходит его частичное испарение. В жидкой фазе на поверхности теплоносителя протекает реакция уплотнения, в результате чего на частице кокса образуется новая коксовая корочка. В паровой фазе в основном протекают реакции распада. Парообразные продукты проходят через циклоны и поступают в абсорбер 2, который орошается флегмой (кубовым продуктом колонны 6) — самой тяжелой частью продуктов блока фракционирования. В абсорбере происходит конденсация тяжелой части газообразных продуктов, и испарение легкой части флегмы. Сконденсированные продукты в качестве рециркулята (непревращенной части сырья) возвращаются в реактор. После абсорбера парообразные продукты поступают в ректификационную колонну 6, являясь одновременно горячим орошением этой колонны. На блоке фракционирования выделяют фракции: газ (сверху колонны 11), стабильный бензин (снизу колонны 11), легкий газойль (через отпарную колонну), тяжелый газойль (снизу колонны 6).

Частицы кокса в реакторе под собственным весом попадают в отпарную зону реактора. С целью десорбции с поверхности кокса адсорбированных жидких и газообразных углеводородов им навстречу подают водяной пар.

После десорбции частицы кокса пневмотранспортом транспортируют в кок- сонагреватедь 3. Там нагрев кокса происходит также в псевдоожиженном слое с подачей горячего воздуха, нагретого в топке 4. Балансовое количество кокса из коксонагревателя поступает в холодильник-классификатор 5 (происходит классификация по размеру частиц). Крупная фракция выводится как товарный продукт снизу классификатора. Мелкая фракция возвращается в коксонагреватель. Нагретые частицы из коксонагревателя направляются в реактор. Дымовые газы из коксонагревателя 3 проходят сдвоенные циклоны, систему очистки, котлы-утилизаторы (12) и выбрасываются в атмосферу через дымовую трубу 13.

Реактор коксования представляет собой аппарат сложной конструкции и переменного сечения. Псевдоожиженный слой кокса размещен в конической и цилиндрической части аппарата. Коническая форма способствует уменьшению расхода пара на псевдоожижение. Внизу имеется отпарная секция, в нее подают снизу водяной пар для отпаривания порошкообразного кокса-теплоносителя от углеводородных продуктов коксования. Верхняя часть реактора имеет суженное сечение, верхняя часть заполнена парами продуктов коксования, содержащими некоторое количество коксовых частиц, удаление которых происходит в циклонах. Сужение верхней части реактора обуславливает увеличение скорости паров над слоем, что позволяет уменьшить вторичные реакции разложения, повысить концентрацию частиц в парах, предотвращается закоксовывание циклонов.

Основным недостатком термоконтактного коксования является то, что кокс с этих установок не может быть использован при производстве анодных масс, новном его исцользуют как топливо. Если в коксе содержится много серы, его нельзя использовать в качестве твердого топлива. Поэтому его подвергают газификации (процесс флексикокинг), с целью получения водорода и оксида углерода (синтез- газа).

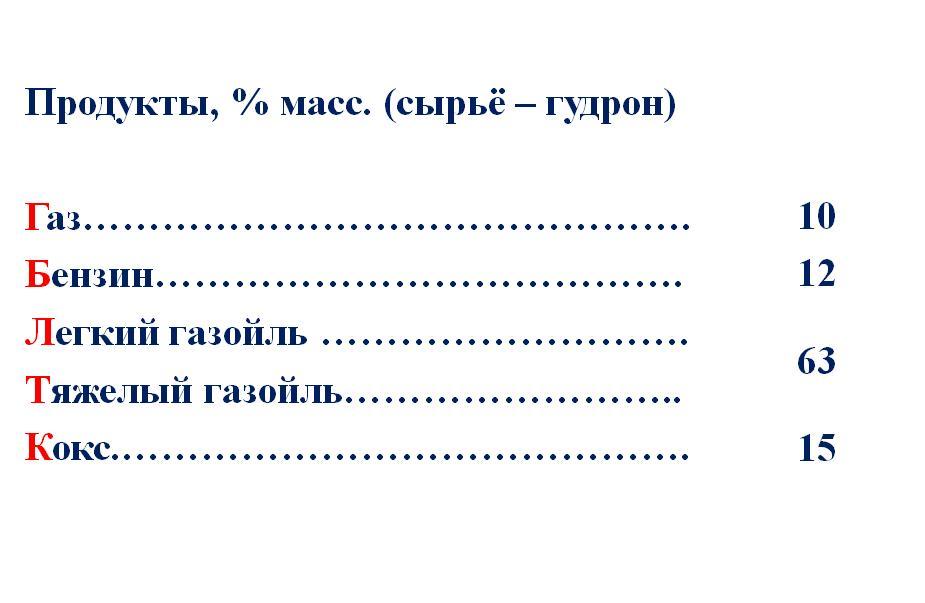

Примерный материальный баланс процесса термоконтактного коксования, %

Недостатки и достоинства процесса

+

1 Непрерывность.

2 Высокая мощность (до 2 млн т/год).

3 Возможность автоматизации.

4 Выработка ВП высокого давления.

5 Долгий межремонтный пробег (до 2 лет).

6 Отсутствие трубчатых печей.

-

1 Металлоемкость.

2 Кокс низкого качества (в качестве топлива).

Области использования продуктов

ГАЗ. Содержит много С1 С2 (сухая часть), суммарное содержание непредельных углеводородов 25...30 %. Газ направляют на ГФУ, где выделяют ППФ, ББФ, которые используются в процессах нефтехимии и при синтезе высокооктановых добавок к бензинам.

БЕНЗИН Как правило, содержит много серы, ненасыщенных углеводородов (алкенов, диенов), то ее и, химически нестабилен. Октановое число низкое около 60 %. Бензин подвергают облагораживанию - гидроочистка и так далее. После ГО с целью повышения октанового числа бензин подвергают риформингу.

ЛЕГКИЙ ГАЗОЙЛЬ 200... 350° С. Содержит ненасыщенные углеводороды, химически нестабилен, много серы, поэтому также подвергаются ГО и используются как компонент дизтоплива.

ТЯЖЕЛЫЙ ГАЗОЙЛЬ ВЫШЕ 350º С. Также содержит много серы, ненасыщенные углеводороды. Обычно его используют как компонент котельных топлив.

Варианты осуществления процесса ТКК (ВНИИ НП).

1 ТКК гудрона с получением моторных топлив. Отбирается до 80 % жидких фракций, выкипающих до 500 °С.

2 ТКК мазутов и тяжелых нефтей с получением котельного топлива. Получение более 80 % КТ с низким (0,5-1 % масс.) содержанием серы.

3 ТКК мазутов, гудронов, природных битумов и др. с последующей газификацией кокса. Получение 97-98 % топливных продуктов и 2-3 % обогащенного металлами кокса.

Развитие процесса ТКК (флюид-кокинг) неразрывно связано с совершенствованием процесса флекси-кокинг (сочетание технологии Флюид-кокинг с газификацией кокса).

В технологии Флюид-кокинг кокс, не используемый для получения тепла, извлекается в качестве конечного продукта.

В технологии Флексикокинг излишки кокса направляются в газификатор. Кокс реагирует с паром и воздухом при температуре 930 ºС. При этом образуется насыщенный СО низкокалорийный газ, который используется в качестве чистого топлива.

Технологии Флюид-кокинг и Флексикокинг имеют потенциал увеличения выхода продукции по сравнению с технологией ЗК.

В таблице приведено сравнение технологий ЗК и ТКК.