- •Дизель-генератор 30дгм-02 Инструкция по техническому обслуживанию

- •30Дгм-02.40ио

- •1 Общие указания

- •2 Указания мер безопасности

- •3 Виды и периодичность технических обслуживаний

- •4 Технические обслуживания при использовании

- •4.1 Подготовка к техническим обслуживаниям

- •4.2 Порядок технических обслуживании

- •4.3 Технологические карты для технических обслуживаний Перечень технологических карт, применяемых при технических обслуживаниях дизель-генератора

- •5.4 Перечень материалов, применяемых при технических обслуживаниях

- •5.5 Перечень деталей и сборочных единиц, заменяемых при технических обслуживаниях

- •6 Техническое обслуживание при хранении

- •6.1 Общие положения

- •6.2 Подготовка к консервации

- •6.3 Консервация

- •6.4 Хранение

- •6.5 Расконсервация

- •7 Справочные данные

- •7.1 Монтажные и предельные размеры и зазоры

- •7.2 Масса основных сборочных единиц и деталей дизеля

- •7.3 Маркировка и пломбирование

- •Лист регистрации изменений

- •30Гдм-02.40ио

7.2 Масса основных сборочных единиц и деталей дизеля

|

Наименование сборочной единицы или детали |

Масса, кг |

|

Блок цилиндров (без подвесок) |

5000 |

|

Подвеска коренного подшипника (кроме упорного) |

48 |

|

Подвеска упорного подшипника |

53 |

|

Рама под дизель и генератор |

6200 |

|

Втулка цилиндра |

147,3 |

|

Крышка цилиндра без рычагов и насос-форсунки |

169 |

|

Вал коленчатый |

2330 |

|

Шатун |

104,5± 0,5 |

|

Поршень |

70,5 |

|

Вал распределительный |

161 |

|

Привод насосов и распределительного вала |

802 |

|

Привод регулятора |

107 |

|

Выпуск коллектор |

316 |

|

Газовый трубопровод |

76,7 |

|

Охладитель наддувочного воздуха первой ступени |

391 |

|

Кронштейн турбоагрегата |

734 |

|

Турбонаддувочный агрегат |

570 |

|

Насос топливоподкачивающий |

10,8 |

|

Насос-форсунка |

15,7 |

|

Охладитель наддувочного воздуха второй ступени |

435 |

|

Фильтр масла полнопоточный |

107 |

|

Фильтр масла центробежный |

25 |

|

Фильтр грубой очистки топлива |

10 |

|

Масляный насос |

94 |

|

Водяной насос |

50 |

|

Антивибратор |

520 |

|

Муфта соединительная |

940 |

|

Регулятор |

66,37 |

7.3 Маркировка и пломбирование

7.3.1 Перечень сборочных единиц и деталей, имеющих метки

Таблица 13

|

Наименование сборной единицы или детали |

Место маркировки |

Вид маркировки |

|

Шатун |

На боковой поверхности нижней головки стержня |

Обозначение чертежа, порядковый номер шатуна, номер цилиндра, масса шатуна, масса комплекта, номер плавки |

|

На боковой поверхности крышки |

Порядковый номер шатуна, номер цилиндра, номер плавки | |

|

Вкладыши нижней головки шатуна |

На торцах верхнего и нижнего вкладышей |

Величина превышения стыка, фактическая толщина вкладыша с учетом гальванопокрытий, порядковый номер шатуна |

|

Болт шатуна |

На торце головки болта |

Действительная длина болта, номер плавки |

|

Поршень

|

На нижней поверхности бобышек поршня |

Порядковый номер поршня (номер тронка), порядковый номер головки, порядковый номер пальца, масса поршня, обозначение чертежа, материал, номер плавки, номер термосадки, год термообработки, номер цилиндра, товарный знак предприятия-изготовителя |

|

Головка поршня |

На внутренней поверхности днища |

Порядковый номер головки |

|

Поршневой палец |

На торце поршневого пальца |

Порядковый номер детали, номер плавки |

Продолжение таблицы 13

|

Наименование сборной единицы или детали |

Место маркировки |

Вид маркировки |

|

Вкладыши коренных подшипников |

На торце в секторе 30° от поверхности стыка |

Товарный знак, величина превышения стыка, толщина вкладыша, номер вкладыша, (соответствующий номеру постели), порядковый номер |

|

Подшипники распредвала |

На торце вкладышей |

Номер вкладышей (соответствующий номеру постели) |

|

Блок цилиндров |

На лапе блока с правой стороны |

Обозначение чертежа, порядковый номер блока |

|

Рама дизель-генератора |

На верхнем листе с левой стороны |

Обозначение чертежа, порядковый номер рамы, год выпуска, завод-изготовитель |

|

Крышка цилиндра |

На верхней плоскости крышки цилиндра |

Номер крышки |

|

На нижней плоскости крышки цилиндра (в районе переточных отверстий) |

Цифры 1,2,3,4, указывающие место установки клапанов |

Продолжение таблицы 13

|

Наименование сборной единицы или детали |

Место маркировки |

Вид маркировки |

|

Впускной клапан |

На торце тарелки клапана |

Цифра, указывающая место установки клапана |

|

Выпускной клапан | ||

|

Обойма |

На боковой поверхности |

Номер клапана, номер крышки |

|

Колпачок | ||

|

Тарелка |

На конусной поверхности | |

|

Рычаги впускных клапанов |

На боковой поверхности

|

Номер крышки цилиндра

|

|

Рычаг промежуточный | ||

|

Рычаг впускных клапанов | ||

|

Рычаг насос-форсунки | ||

|

Рычаг выпускных клапанов | ||

|

Стойка |

На верхней плоскости стойки | |

|

Толкатель |

На меньшем наружном диаметре |

Один порядковый номер |

|

Сухарь |

На большем наружном диаметре |

Продолжение таблицы 13

|

Наименование сборной единицы или детали |

Место маркировки |

Вид маркировки |

|

Муфта соединительная |

На цилиндрической поверхности вала |

Обозначение сборочного чертежа, порядковый номер, масса |

|

Штифты соединения муфты с коленчатым валом и ротором генератора |

На торце со стороны резьбовой части |

Порядковый номер штифта |

|

Фланец коленчатого вала. Фланец ротора генератора) |

Со стороны противоположной прилегающей плоскости около отверстий под штифты |

Порядковый номер отверстий под штифты |

|

Диск |

Со стороны плоскости, прилегающей к фланцу коленчатого вала, около отверстий под штифты |

Порядковый номер отверстий под штифты |

|

Насос-форсунка Корпус распылителя |

На верхнем торце крышки |

Обозначение чертежа,порядковый номер |

|

Корпус распылителя |

На боковой поверхности |

Порядковый номер, дата выпуска (месяц, год) |

|

Втулка плунжера |

На верхнем торце втулки |

Порядковый номер, дата выпуска |

Продолжение таблицы 13

|

Наименование сборной единицы или детали |

Место маркировки |

Вид маркировки |

|

Плунжер |

На диаметре 18 мм |

Порядковый номер |

|

Корпус нагнетательного клапана |

На боковой поверхности |

Порядковый номер, дата выпуска |

|

Сопловой наконечник распылителя |

На боковой поверхности |

Порядковый номер, количество, диаметр и угол между распыливающими отверстиями |

|

Топливолодкачиваюший насос |

На переднем торце кронштейна |

Обозначение чертежа, порядковый номер |

|

Вал распределительный |

Торец распределительного вала со стороны фланца отбора мощности |

Обозначение чертежа |

|

Кулаки распределительного вала: |

|

|

|

топливный |

Боковая поверхность рабочей половины кулаков |

Клеймо окончательной приёмки |

|

впускной, выпускной |

Боковая поверхность рабочей половины кулаков |

Клеймо окончательной приёмки |

|

Насадные втулки и кулаки |

Торцевые поверхности половин кулаков и втулок |

Порядковые номера |

|

Вентиль индикаторный |

Боковая поверхность корпуса в месте его крепления к блоку |

Обозначение чертежа, клеймо гидроиспытаний и окончательной приемки |

|

Клапан пусковой |

Пробка |

Обозначение чертежа, клеймо окончательной приемки |

Продолжение таблицы 13

|

Наименование сборной единицы или детали |

Место маркировки |

Вид маркировки |

|

Воздухораспределитель |

Крышка |

Обозначение чертежа, клеймо окончательной приемки |

|

Коллектор выпускной |

На боковой поверхности фланца крепления к крышке цилиндров у каждого звена |

Порядковый номер коллектора |

|

Коллектор выпускной Трубы отвода охлаждающей жидкости от коллектора выпускного |

На боковой поверхности фланца каждого звена, фланца и гайки каждой трубы |

Порядковый номер цилиндра |

|

Трубопровод газовый и коллектор выпускной |

На боковых поверхностях колец крепления фланцев компенсатора |

Одним порядковым номером |

|

Трубопровод газовый |

На боковой поверхности фланцев переходника между выпускным коллектором и компенсатором |

Риска совмещаемая при- сборке частей переходника |

|

Коллектор выпускной |

На боковой поверхности фланца шестого звена и крышки звена |

Риски совмещаемые при сборке звена с крышкой |

|

Коллектор выпускной |

На торце каждого звена и фланца каждой трубы |

Порядковый номер комплекта |

|

Трубопровод газовый Коллектор выпускной |

На боковой поверхности фланца компенсатора (со стороны подвода выпускных газов) |

Слова: "Подвод газа" |

7.3.2 Пломбирование

Таблица 14

|

Наименование сборочной единицы, детали |

Когда снимают пломбы |

Когда устанавливаются пломбы |

|

Редукционный клапан: винт 9 с гайкой 4 (рисунок 32) |

При разборке и регулировке |

После регулировки |

|

Насос-форсунка: пластина 33 с крышкой 14 (рисунок 34) |

При разборке и регулировке |

После регулировки |

|

Привод управления насос-форсунками |

|

|

|

При необходимости, во время проверки и установки нулевого и максимального выхода реек насос-форсунок при наладочных испытаниях |

После наладочных испытаний дизеля

|

|

При регулировке привода управления насос-форсунками во время наладочных испытаний |

После установки упора на полною мощность дизеля при наладочных испытаниях |

|

Регулятор: |

|

|

|

1) крышка регулятора (рисунок 59) |

При настройке частоты вращения коленчатого вала дизеля |

После окончательной настройки частоты вращения коленчатого вала дизеля |

|

2) сектор согласования поршней |

При нарушении положения сектора после переборки регулятора |

После согласования положения силового и дополнительного поршней |

Приложение А

(обязательное)

Инструкция по удалению отложений из полостей охлаждения крышек цилиндров дизеля

Отложения (накипь) удаляйте раствором, состоящим из 100 см3 фосфорной кислоты (Н3Р04, уд. вес 1,71), 900 см3 вода и 50 г хромового ангидрида (СгО3).

При приготовлении раствора в отмеренное количество вода залейте фосфорную кислоту, затем засыпьте хромовый ангидрид и тщательно перемешайте раствор.

Примечание - Раствор фосфорной кислоты с хромовым ангидридом храните в железной ванне.

Накипь удаляйте в следующем порядке:

1 закройте отверстия перетока охлаждающей жидкости в крышку деревянными пробками;

2 залейте в крышку приготовленный раствор, который должен иметь температуру 293 - 303 К (20 - 30 °C);

Для снятия слоя накипи толoиной I мм требуется время 40 - 60 мин. При большей толщине слоя время увеличивается. Не ре-комендуется допускать попадания раствора на оксидированные детали;

3 после слива раствора из полостей крышки, полости промойте сначала холодной, затем горячей водой и двух - пятипроцентным раствором нитрита натрия (NaNO2) с добавкой 0,5 % кальцинированной сода. При отсутствии нитрита натрия можно применять 0,3 % раствор хромпика при температуре 353 - 373 К (80 - 100 °С).

После промывки полости продуйте сжатым воздухом.

Приложение Б

(обязательное)

Инструкция по снятию нагара с головок поршней

Для удаления нагара применяйте раствор следующего состава:

Жидкое стекло 1,0 %

Кальцинированная сода 1,0 %

Мыло 1,0 %

Хромпик 0,1 %

Вода остальное

Отвешенные количества составных частей растворите предварительно в небольшом количестве теплой воды, а затем долейте остальную воду. Головки поршней полностью погрузите в ванну с раствором днищами вниз. Нагрейте раствор до 363 - 373 К (90 - 100 °С) и выдержите головки в ванне при этой температуре в течение 60 - 90 мин. После этого головки перенесите в ванну с холодным раствором и очистите нагар жесткими волосяными щетками, деревянными или медными скребками. Особое внимание уделите очистке внутренних поверхностей головок. Если нагар полностью не удалился, вторично погрузите головки в ванну о горячим раствором на 10 - 15 мин.

После промывки раствором головки поршней обдуйте сухим сжатым воздухом и промойте в дизельном топливе или керосине.

Замену раствора производите после промывки одного комплекта головок поршней.

Приложение В

(обязательное)

Инструкция по применению герметика

Герметик предназначен для обеспечения герметичности соединений деталей и сборочных единиц.

Поверхность деталь перед нанесением на нее герметика очистите и протрите салфеткой, смоченной в ацетоне, спирте или любом растворителе, способном растворить герметик, засохший герметик очистите шабером.

Герметик нанесите при помощи кисти ровным тонким слоем. Нанесенному слою необходимо дать подсохнуть на воздухе в течение 10 - 15 мин, после чего соедините сопрягаемые детали или сборочные единицы.

Герметик храните в герметически закрытых жестяных или стеклянных банках в прохладном месте.

Герметик является токсичным и взрывоопасным продуктом. Требования безопасности при использовании герметика указаны в ТУ.6-10-00204234~004.-95.

Приложение Г

(обязательное)

Инструкция по приготовлению и применению клея ГЭН-150 (В)

Для приготовления клея 1ЭН-150 (В) необходимы следующие материалы:

эластомер ГЭН-150 (В) сухой - 1 весовая часть;

смесь растворителей (ацетона) - 85 % (4,25 весовых частей) и толуола или бутилацетата - 15 % (0,75 - весовых частей). Всего - 5 весовых частей.

Сухой эластомер 1Ш-150 (В) взвесте, измельчите на мелкие куски и залейте смесью растворителей. Растворение ведите в течение 8 - 10 ч при периодическом помешивании. Полученный раствор должен быть однородным и при выливании на стекло давать ровную гладкую пленку.

Разведенный клей храните в посуде с притертой пробкой в прохладном темном месте.

Перед нанесением клея ГЭН-150 (В) поверхности деталей очистите от коррозии, обезжирьте бензином, а затем растворителем или ацетоном.

Клей наносите на обе сопрягаемые поверхности кистью или погружением и высушите в течение 5 - 10 мин на воздухе. После этого нанесите второй слой клея и вторично высушите в течение 5 - 10 мин. По истечении времени сушки сопрягаемые детали соедините. Проверку на плотность собранной у сборочной единицы, при необходимости, производите через 5 - 10 ч после соединения деталей.

При изготовлении клея ГЭН-150 (В) и работе с ним соблюдайте меры пожарной безопасности.

Приложение Д

(обязательное)

Иллюстрированный перечень инструмента и приспособлений (одиночный комплект)

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для блока цилиндров и коренных подшипников | ||

|

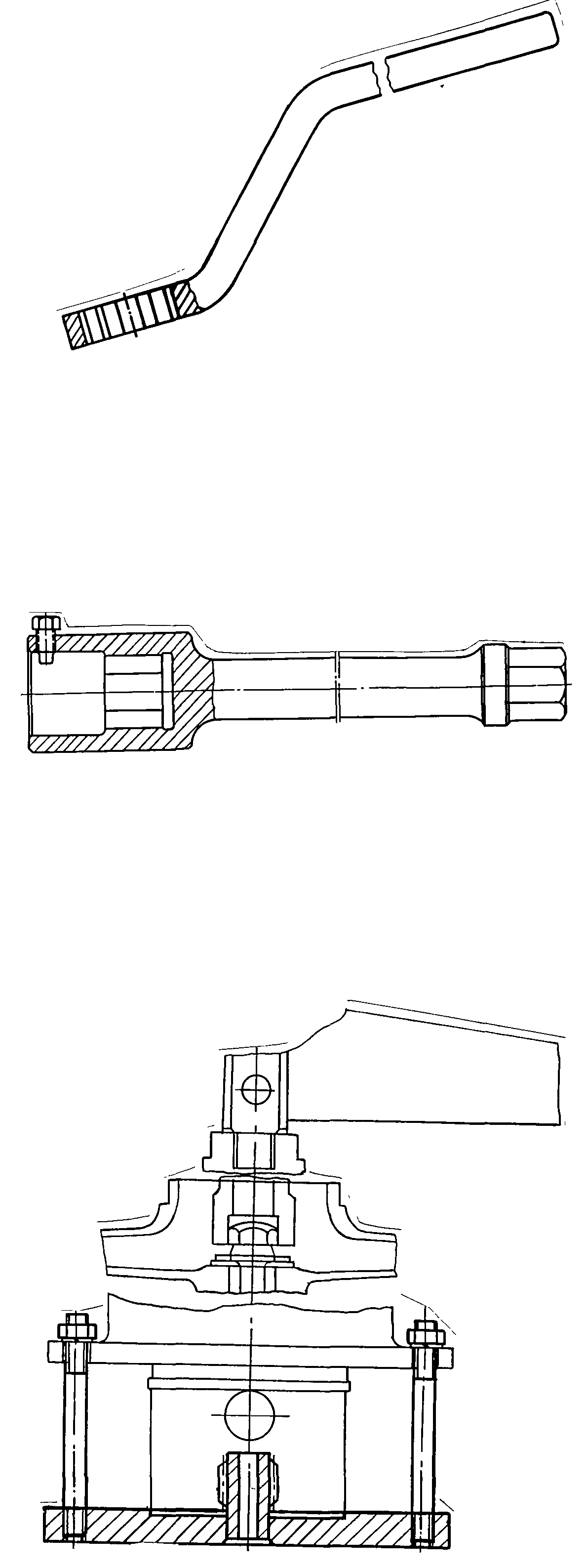

3ДРА.181.8спч |

Приспособление для затяжки болтов и подвесок |

|

|

30ДГ.181.7спч |

Отвертка для затяжки винта крепления полуколец |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

4Д56.181.10спч |

Приспособление для монтажа и демонтажа коренных вкладышей |

|

|

30ДГ.181.26спч |

Приспособление для обеспечения соосности шпилек и отверстий в блоке |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.153спч |

Приспособление для опускания подвесок |

|

|

30ДГ.181.46спч |

Приспособление для монтажа и демонтажа верхнего вкладыша опорного коренного подшипника |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.41спч |

Приспособление для поднятия и опускания крышки шатуна |

|

|

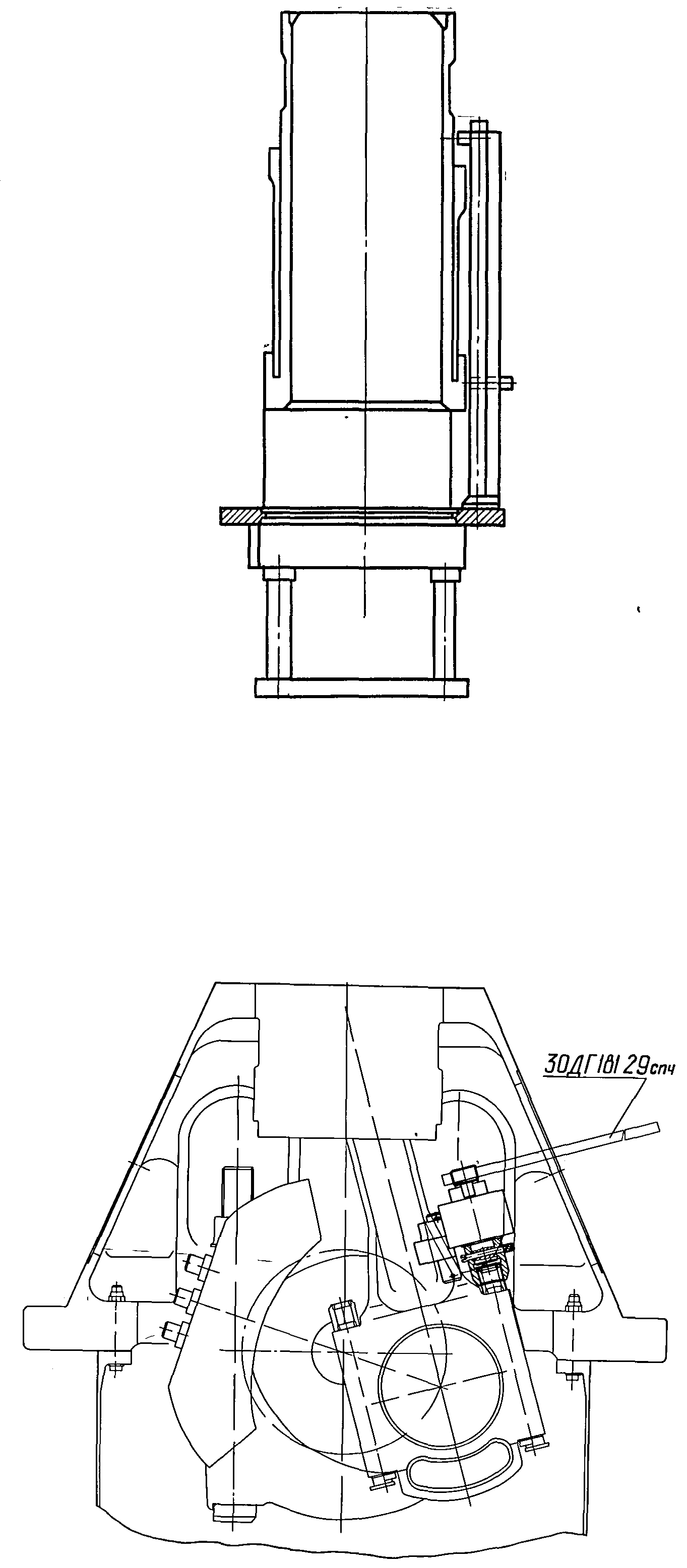

30ДГ.181.29спч |

Ключ для гаек шатунных болтов |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.75спч |

Ключ для крепления крышки к втулке цилиндра |

|

|

Д42.181.51спч |

Ключ для отвертывания гаек крепления к втулке цилиндра |

|

|

30ДГ.181.40спч |

Приспособление для опускания поршня с кольцами, с экспандером во втулку цилиндра |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

30ДГ.181.9спч |

Приспособление для гидрозатяжки гаек крышек цилиндров |

|

|

30ДГ.181.16спч |

Приспособление для опускания поршня с кольцами |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.130спч-02 Д42.181.128спч Д42.181.131 Д42.181.38 Д42.181.76спч

Д42.181.08

30Д.181.11 ЗДРА.181.04-02 ЗДРА.181.04-03 30Д.181.11-02

|

Ключ динамометрический головками и специальными ключами (в футляре Д42.181.109спч)

1 Ключ динамометрический 2 Головка 3 Головка

4 Ключ для дополнительной затяжки шпилек крепления крышки к втулке цилиндра 5 Головка 6 Головка 7 Головка 8 Головка

9 Головка |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д56.181.18спч-03 |

Приспособление для удержания поршня с шатуном при выемки комплекта |

|

|

Д42.181.34спч |

Приспособление для снятия и одевания поршневых колец |

|

|

Д42.181.98спч-1 |

Приспособление для выпрессовки втулок перелива воды из втулки цилиндра в крышку |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.1спч-1 |

Приспособление для подъема втулки цилиндра |

|

|

30ДГ.181.27 |

Ключ |

|

|

30ДГ.181.28 |

Ключ |

|

|

Д42.181.163 |

Направляющая для установки уплотнительного кольца |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.69спч |

Приспособление для отжима и подъема крышки цилиндра |

|

|

Д42.181.9спч |

Приспособление для монтажа клапанов |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.8спч-1-03 |

Приспособление для притирки клапанов |

|

|

Д42.181.7спч-1 |

Приспособление для выемки пускового клапана |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.60спч |

Шприц для удаления консервирующего масла из цилиндров дизеля |

|

|

Д42.181.70спч |

Ключ для вентиля индикаторного |

|

|

Д42.181.76спч-02 |

Ключ для дополнительной затяжки шпилек крепления крышки к втулке цилиндра |

|

|

25ДГ.181.07-01 |

Ключ |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.86спч |

Приспособление для контроля установки крышек цилиндров |

|

|

Д42.181.33спч |

Приспособление для подъема рычагов |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.161спч |

Приспособление для замера удлинения в шатунных болтов в пенале |

|

|

Д43.181.128спч-02 |

Приспособление для прокачки насос-форсунки |

|

|

Д43.181.27спч-02 |

Трубка для опрессовки полости низкого давления насос-форсунки |

|

|

Д43.181.49спч |

Игла для установки и проверки угла опережения подачи топлива и фаз газораспределения по индикатору |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.116спч-01 |

Валик направляющий для установки ведущей шестерни насоса топливоподкачивающего |

|

|

30ДГ.181.24спч-01 |

Приспособление для поддержки клапана топливоподкачивающего насоса |

|

|

Д43.181.89спч |

Ключ для крепления насос-форсунки |

|

|

Д43.181.43спч-02 |

Приспособление для выема насос-форсунки |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д43.181.25спч |

Приспособление для испытания пакета насоса-форсунки |

|

|

Д42.181.46спч |

Ключ от пробки угольника отвода топлива из насоса-форсунки |

|

|

Д42.181.139спч |

Приспособление для опрессовки трубопровода топлива |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

30Д.181.61спч |

Приспособление для проверки и регулирования форсунок |

|

|

40Д.181.32спч-01 |

Патрончик с проволочкой для чистки наконечника распылителя соплового |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.80спч-01 |

Приспособление для выпрессовки манжет насоса топливоподкачивающего |

|

|

Д42.181.145спч |

Приспособление для выема насос-форсунки из крышки |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для разных операций | ||

|

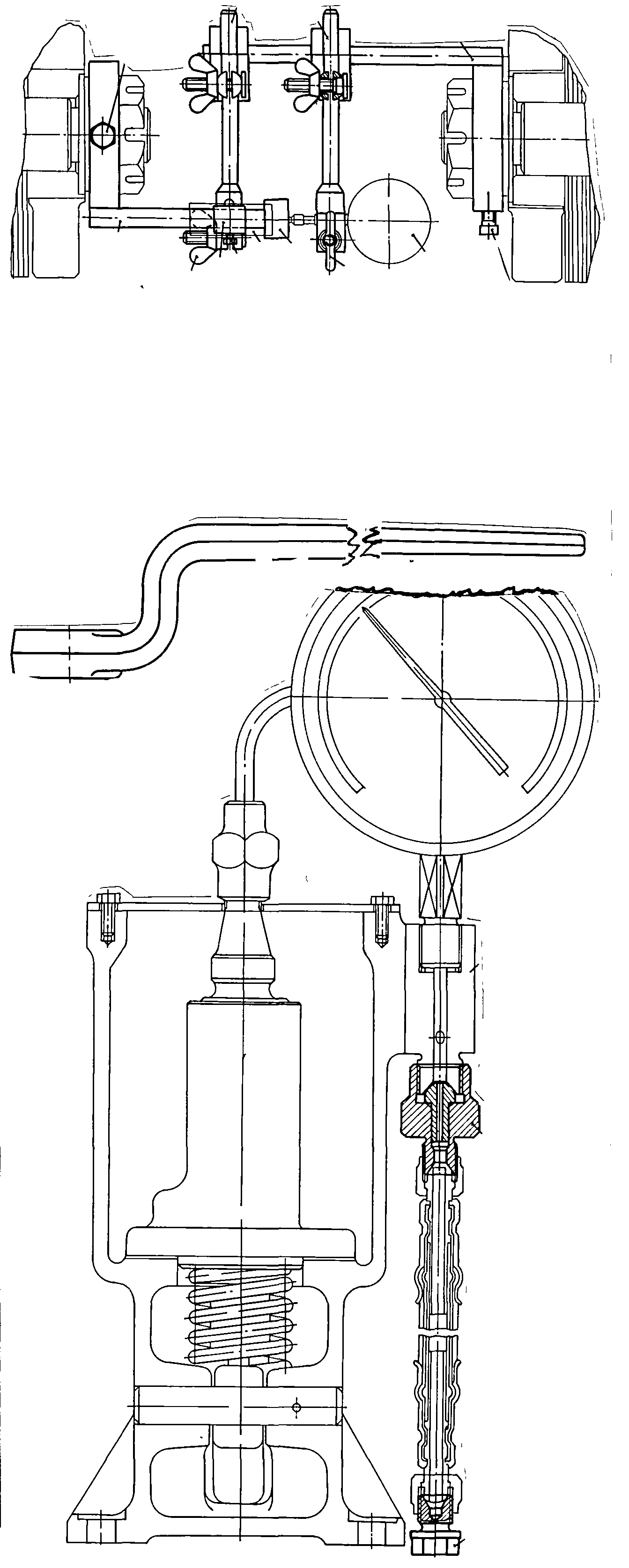

Д43.181.54.14спч-1-01 |

Насос |

|

|

3ДРА.181.2спч-01 |

Переходник |

|

|

Д42.181.164спч |

Ключ для крепления коллектора |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок | |

|

2Д42.181.11спч |

Приспособление для опрессовки ресивера воздухом |

|

|

|

Д43.181.83спч |

Ключ для крепления выпускного коллектора к крышке цилиндра |

|

|

|

9ДМ.181.109-01

9ДМ.181.110-01 |

Ручка для торцевых ключей Ручка для торцевых ключей |

|

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д49.181.94спч-01 |

Ключ-трещетка |

|

|

Д42.181.152спч-01 |

Приспособление для очистки фильтрующих элементов |

|

|

9ДМ.181.25спч-01 |

Рым для притирки главного пускового клапана и клапана автономного пуска |

|

|

Ш1-3911010-А |

Шприц рычажно-плунжерный для смазки |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д49.181.81-01 |

Трубка к шприцу |

|

|

Д42.181.112спч |

Масленка для смазки шлицевого соединения воздухораспредилителя |

|

|

30ДГ.181.34 |

Ключ для гаек коллектора |

|

|

30ДГ.181.35спч |

Фланец для отключения турбоагрегата |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

14Д40.181.14спч |

Ключ торцевой

|

|

|

Д42.181.37-01 |

Ключ (для крепления плиты регулятора)

|

|

|

30ДГ.181.21 |

Ключ торцевой

|

|

|

30Д.181.42спч-1 |

Съемник стопорных колец

|

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

30ДГ.181.33спч |

Ключ для гаек коллектора |

|

|

11Д45.181.9спч-01 |

Удлинитель к валоповоротному механизму |

|

|

30ДГ.181.32спч-01 |

Приспособление для монтажа и демонтажа колеса насоса водяного |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

30ДГ.181.38спч |

Приспособление для центровки генератора |

|

|

Д42.181.50.05 |

Ключ |

|

|

Д42.181.47спч-01 |

Приспособление для опрессовки топливопровода низкого давления |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д49.181.93-03 |

Ключ |

|

|

31ДГ.181.35спч |

Приспособление для подъема охладителя наддувочного воздуха |

|

|

7812-0375 ГОСТ 11737-93 (S= 6 мм) |

Ключ |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

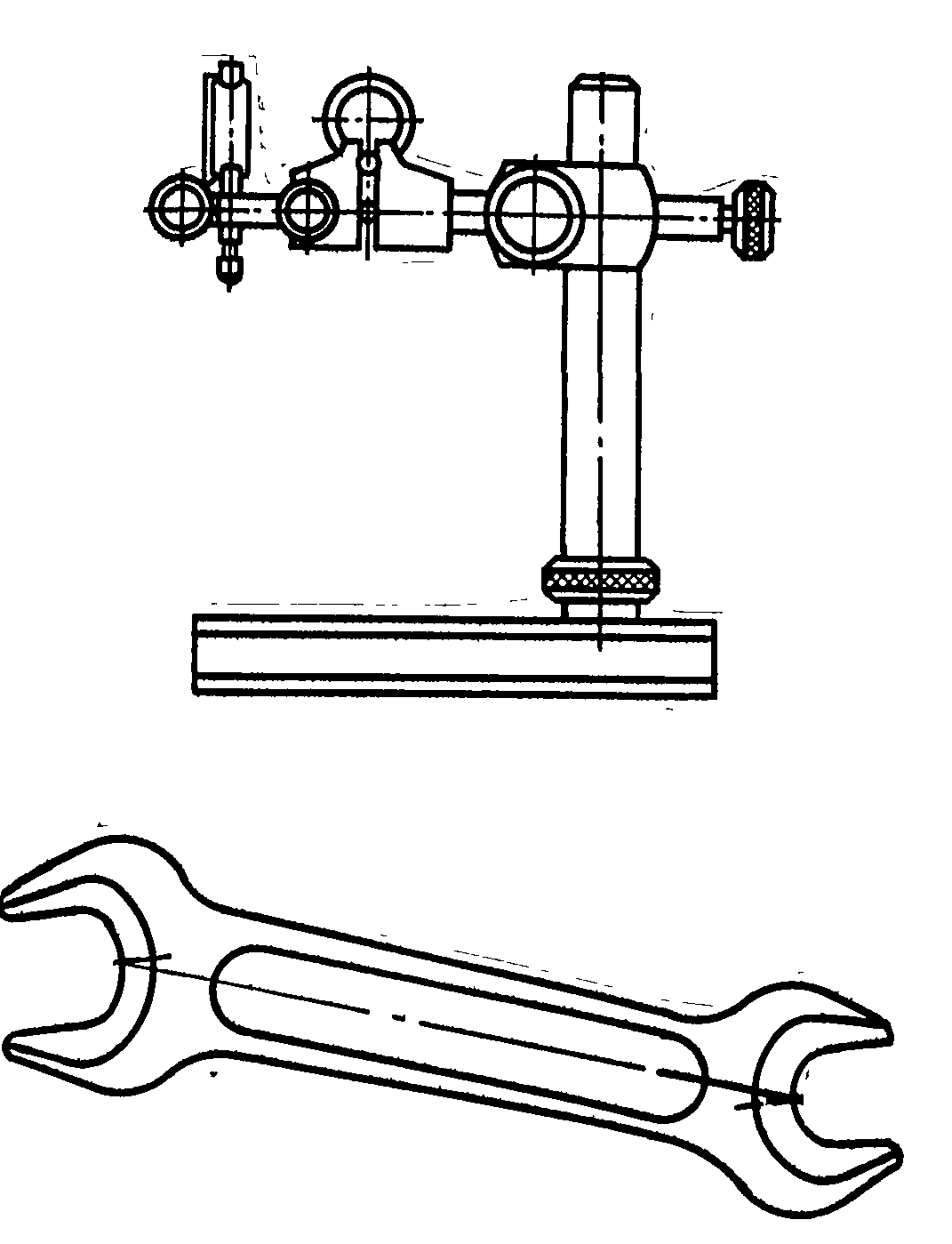

ИЧ 10 МН кл.1 ГОСТ 577-68 |

Индикатор со штативом Ш-ІІІ-8 ГОСТ 10197-70 |

|

|

ГОСТ2839-80 7811.0002 (S= 5,5 x 7) 7811.0003 (S= 8 x 10) 7811.0021 (S = 12 x 14) 7811.0022 (S= 14 x 17) 7811.0023 (S = 17 x 19) 7811/0025 ( S = 22x24) 7811.041 ( S = 27 x 30) 7811.0043 ( S = 32 x 36) 7811.0044 (S = 36x41)

|

Ключи |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

ГОСТ 2841-80

7811.0144 (S = 36) 7811.0146 (S = 46) 7811.0148 (S = 55) 7811,0149 (S = 60) 7811.0I50 (S = 65)

|

Ключи |

|

|

ГОСТ 16984-79

7811-0318 (55-60)

|

Ключи |

|

|

7811.0182 ГОСТ 3108-71 (S = 90)

|

Ключ |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

РИ 303.03.74.02 (17x250) РИ 303.03.74-01,02 (19x160) РИ 303.03.74-02.02 (19x250) РИ 303.03.74-03,02 (22x250) РИ 303.03.74-06.02 (24x250) РИ 303.03.74-08.02 (27x250) РИ 303.03.74-18.02 (32x250) РИ 303.03.74-19.02 (36x250) РИ 303.03.74-15.02 (46x250)

|

Ключи |

|

|

З0ДГ.181.30 |

Ключ |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

ГOCT 17199-88 7810-0922 7810-0928 7810-0941 7810-0991 7810-0978 7810-0982 |

Отвертки |

|

|

7814-O115 ГОСТ 7283-93 |

Круглогубцы |

|

|

7814-0266 ГОСТ 5547-93

|

Плоскогубцы |

|

|

7814-0161 ГОСТ 17438-72

|

Пассатижи |

|

|

С311.10.74спч-01 |

Щипцы (для монтажа наружных пружинных колец |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

С311.15.74спч-01 |

Щипцы (для монтажа внутренних пружинных колец) |

|

|

Д42.181.94-01 |

Ключ для гайки распределительного вала |

|

|

РИ 411.71.76-05 |

Заглушка |

|

|

РИ 303.02.74-04.02 (11x200) РИ 303.02.74-10.02 (14x200) РИ 303.02.74-12.02 (17x160) РИ 303.02.74-17.02 (22x160) РИ 303.02.74-24.02 (27x200) РИ 303.02.74-36.02 (41x250) РИ 303.02.74.02 (10x100) |

Ключи |

|

Приложение Е

(обязательное)

Иллюстрированный перечень инструмента и приспособлений (ремонтный комплект)

|

Обозначение |

Наименование, назначение |

Рисунок |

|

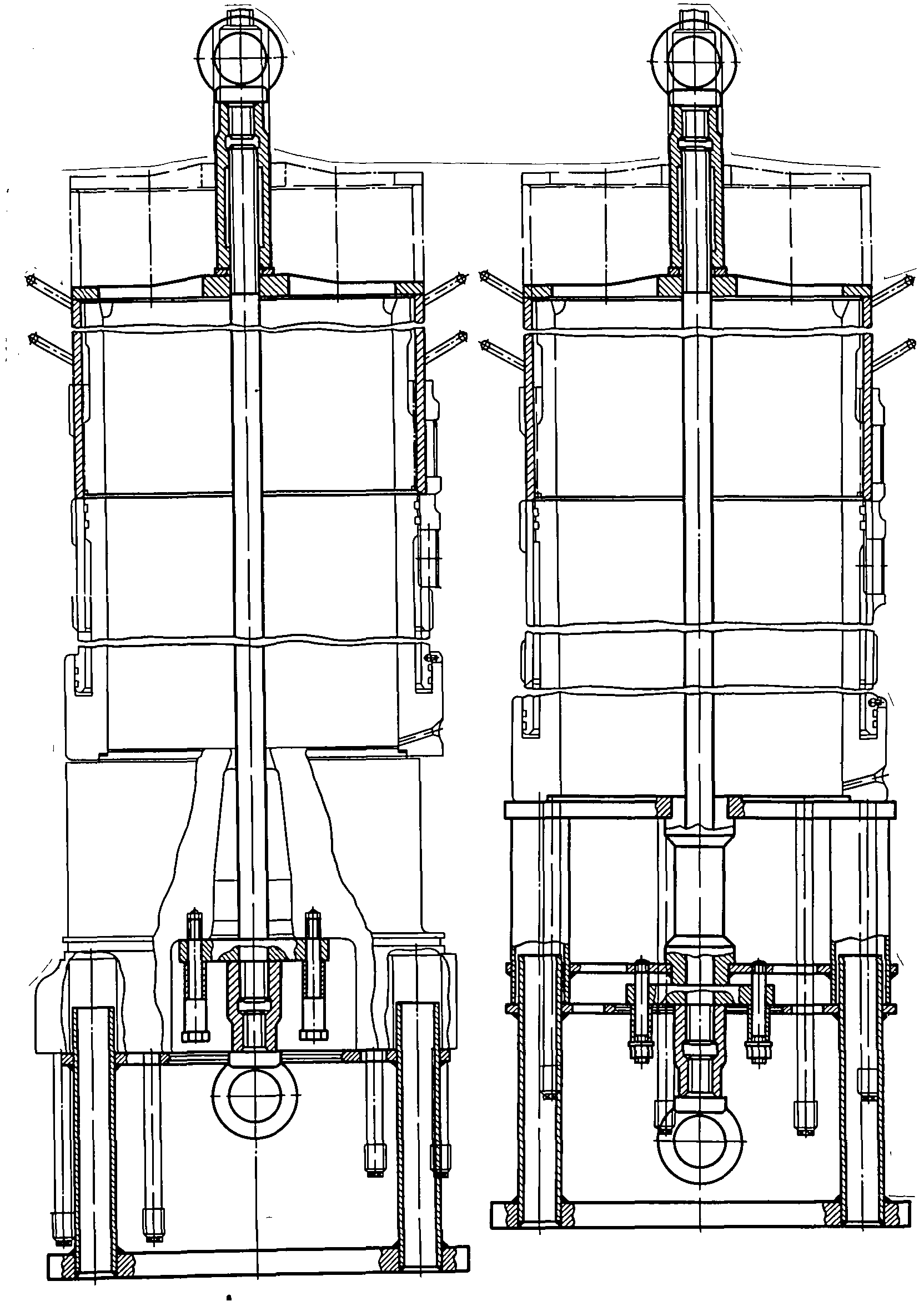

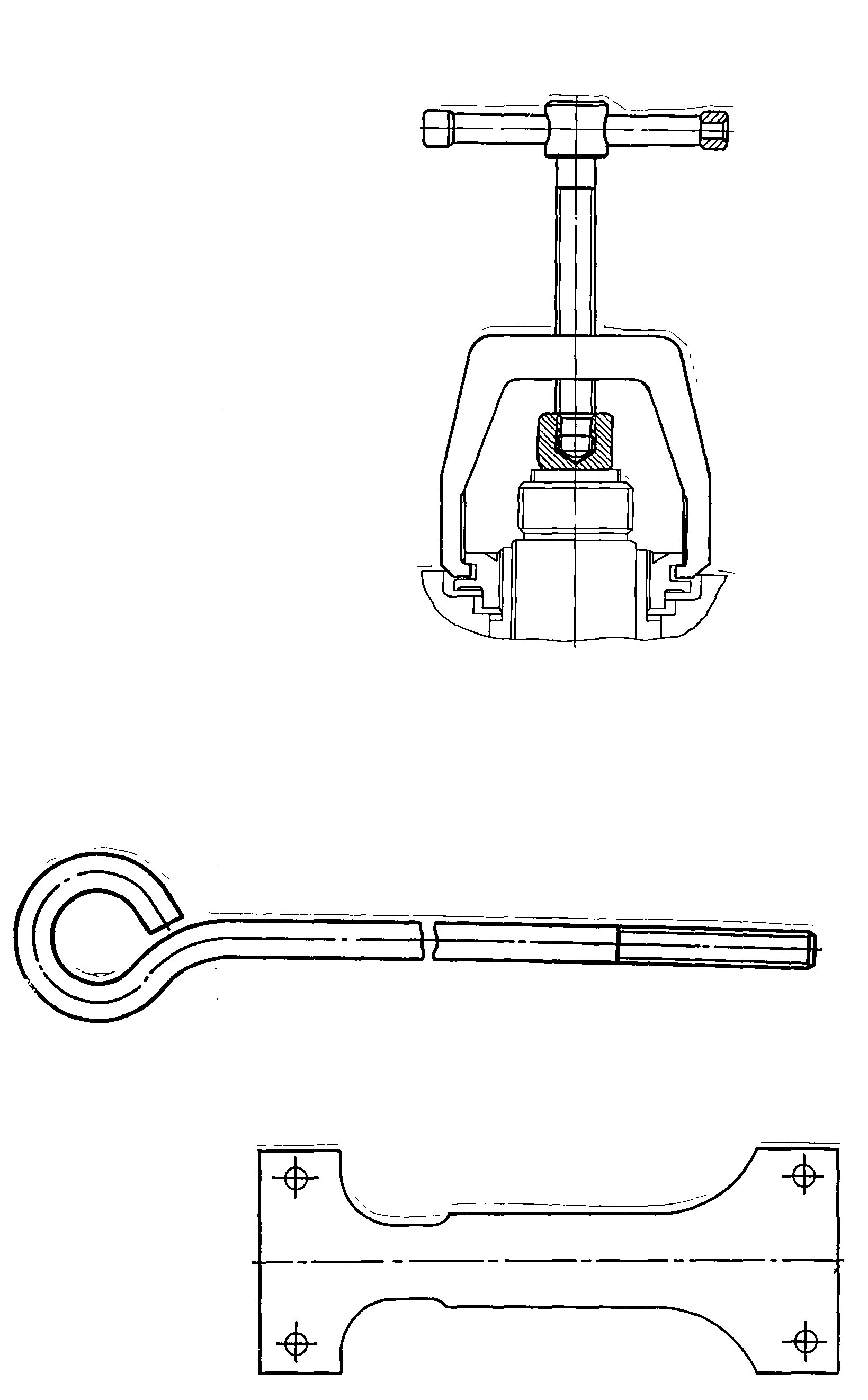

30ДГ.181.23спч |

Приспособление для подъема дизель-генератора |

|

|

Д42.181.84спч-01 |

Приспособление для опрессовки рубашки со втулки цилиндра 1 - гайка |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

3ДРА.181.6спч |

Приспособление для выема рубашки |

|

|

Д42.181.83спч-01 |

Приспособление для напрессовки рубашки на втулку цилиндров |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.93спч |

Приспособление для проверки перпендикулярности втулки цилиндра относительно опорной поверхности крышки цилиндра |

|

|

30ДГ.181.37спч |

Приспособление для крепления шатунов |

|

|

30ДГ.181.39спч |

Ключ для шпилек цилиндровых комплектов |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

30ДГМ.181.5спч |

Приспособление для опрессовки цилиндрового комплекта |

|

|

Вал коленчатый | ||

|

30ДГ.181.12спч-01 |

Приспособление для гидрозатяжки шпилек крепления противовесов |

|

|

Д49.181.54спч-01 |

Ключ |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

С306.01.97спч-29 |

Ключ |

|

|

30ДГ.181.42спч |

Ключ |

|

|

30ДГ.181.42спч-01 |

Ключ |

|

|

Д42.181.24спч |

Приспособление для снятия шестерни с корпуса распределительно- го вала |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок | |

|

Д42.181.25спч |

Приспособление для снятия шестерни промежуточной распределительно- го вала |

| |

|

30ДГ.181.17спч-02 |

Приспособление для выпрессовки и запрессовки подшипников распределительного вала |

| |

|

Д43.181.53спч |

Приспособление для натяга шестерни на корпус распределительного вала |

| |

|

Для привода распределительного вала | |||

|

Д42.181.11спч-01 |

Приспособление для снятия шарикоподшипников и внутренних обойм роликоподшипников |

| |

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

3ДРА.181.10спч |

Приспособление для выпрессовки оси шестерни привода насосов и распредвала |

|

|

Д43.181.59спч |

Приспособление для выпрессовки штифтов |

|

|

Для привода регулятора, предельного выключателя, насоса подачи топлива и датчика тхометра | ||

|

30ДГ.181.6спч |

Приспособление для съема шестерни |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

30ДГ.181.10спч-1 |

Приспособление для выема осей |

|

|

Д43.181.20спч |

Приспособление для съема шарикоподшипников с шестерен |

|

|

2Д42.181.8спч |

Приспособление для съема внутренних обойм шарикоподшипника |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для выпускного коллектора | ||

|

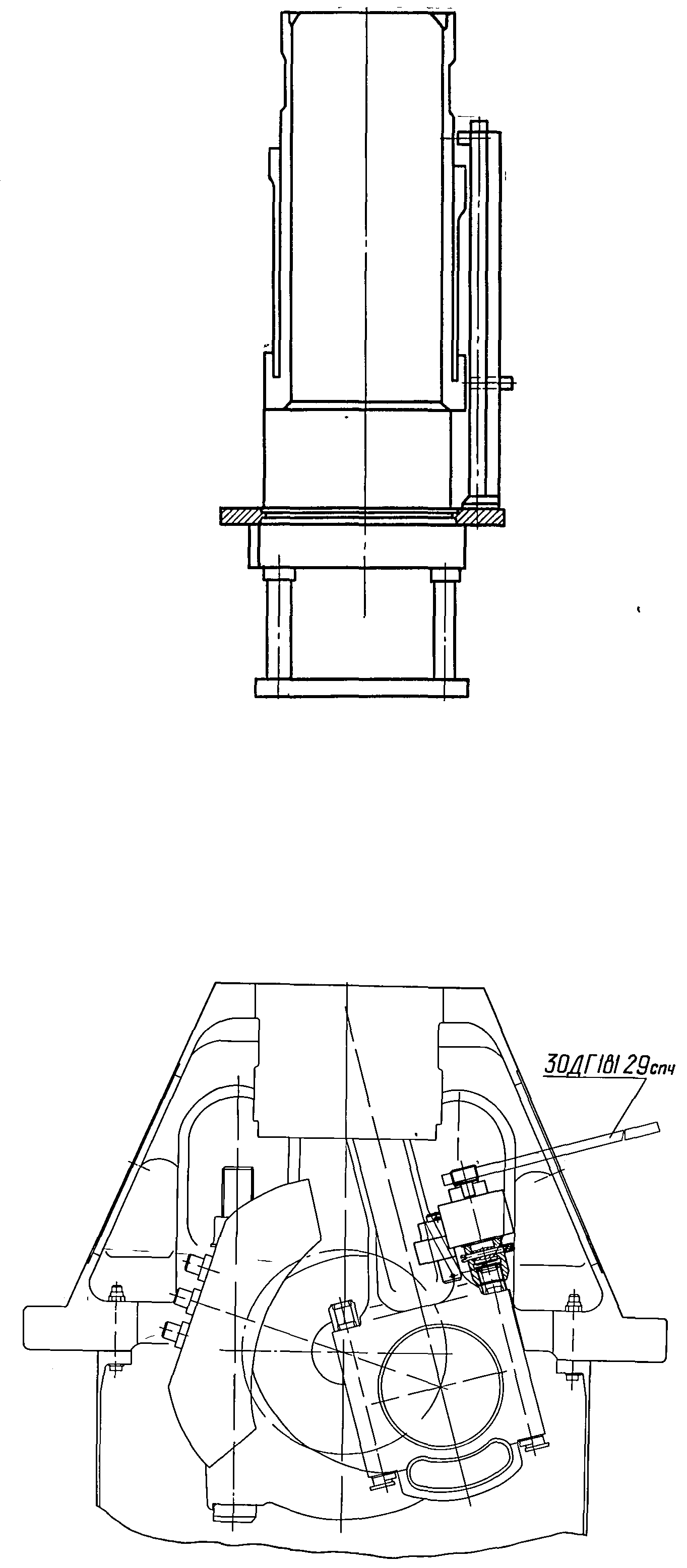

5Д42.181.2спч |

Приспособление для опрессовки коллектора |

|

|

РИ 422.61.73-58-01 РИ 422.61.73-64-01 РИ 422.6I.73-48-01

|

Наконечник Наконечник Наконечник |

|

|

РИ 420.03.73-45 РИ 420.03.73-60 РИ 422.03.73-18 |

Гайка Гайка Гайка |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для водяных насосов | ||

|

Д42.181.18спч |

Приспособление для притирки уплотнительного кольца водяного насоса |

|

|

14Д40.181.8спч-03 |

Приспособление для съема колеса водяного насоса |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для антивибратора | ||

|

30ДГМ.181.4спч |

Приспособление для антивибратора |

|

|

2Д42.181.17.000спч-08 |

Приспособление для выпрессовки втулок из антивибратора |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

14Д40.181.06-01 |

Ключ |

|

|

5Д42.181.4спч |

Приспособление для выемки охлаждающей секции |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок | |

|

Для проверки датчиков системы управления дизелем | |||

|

Д42.181.104спч-3 Д42.181.104спч-3-01 |

Приспособление для проверки датчиков давления |

| |

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для крышки цилиндров | ||

|

30Д.181.47спч-01 |

Приспособление для установки пружинного кольца |

|

|

30Д.181.29-01 |

Ключ глухой |

|

|

Д43.181.39спч |

Приспособление для выбивания штифтов |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.140 |

Обечайка для контроля зазора в замке (поршневых колец) |

|

|

М12.019 ГОСТ 4751-73 |

Рым-болт |

|

|

30ДГ.181.31 |

Выколотка |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.91спч-1-01 |

Зенковка с оправкой для посадочных гнезд впускных клапанов крышки цилиндра |

|

|

30ДГ.181.41 |

Оправка |

|

|

Д42.181.101спч-01 |

Калибр для проверки посадочной фаски выпускного клапана |

|

|

Д42.181.92спч-1-01 |

Калибр для проверки посадочной фаски впускного клапана |

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д42.181.102-1-01

Д42.181.103-01 |

Контрольный калибр к калибру для впускного клапана

Контрольный калибр к калибру для выпускного клапана |

|

|

Д42.181.118-01 Д42.181.119-01 |

Шплинтовыдергиватель Шплинтовыдергиватель |

|

|

Д49.181.173спч |

Ключ для крепления кронштейна к блоку |

|

|

Д49.181.174-02 |

Ключ для крепления кронштейна к блоку |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для турбокомпрессора | ||

|

31ДГ.181.2спч 31ДГ.181.2спч-04 |

Приспособление для снятия колеса компрессора |

|

|

11Д45.181.14-01 |

Вытяжной рым-болт |

|

|

30ДГ.181.44 |

Накладка |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для охладителей | ||

|

31ДГ.181.04 |

Заглушка для опрессовки воздушной полости охладителя наддувочного воздуха |

|

|

30ДГМ.181.32спч |

Приспособление для опрессовки съемной секции охладителя наддувочного воздуха |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

31ДГ.181.06 31ДГ.181.07 |

Фланец для опрессовки воздушной полости охладителя наддувочного воздуха |

|

|

Для фильтра грубой очистки топлива | ||

|

Д43.181.58спч-01 |

Приспособление для очистки фильтрующего элемента |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д43.181.68спч-01 |

Дополнительное устройство к приспособлением для очистки фильтрующих элементов |

|

|

30ДГМ.181.3спч |

Приспособление для опрессовки охладителя наддувочного воздуха |

|

|

Д49.181.172спч |

Приспособление для гаек крепления пакета колец соединительной муфты |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Для разных операций | ||

|

30ДГ.181.25спч |

Приспособление для выпрессовки втулок из верхней головки шатуна |

|

|

5Д49.181.13спч-07 |

Рым |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

Д43.181.54.10спч-05 |

Труба высокого давления |

|

|

40Д.181.37спч |

Ящик к приспособлению для проверки динамометрических ключей |

|

|

Д49.181.164-01 |

Скоба |

|

|

40Д.181.34спч-01 |

Приспособление для проверки динамометрических ключей (в ящике 40Д.181.37спч) |

|

Продолжение

|

Обозначение |

Наименование, назначение |

Рисунок |

|

40Д.181.38спч-01 |

Приспособление для тарировки |

|

|

8ШМС.6.14спч |

Приспособление для выпрессовки штифтов |

|

|

30ДГ.181.45спч |

Приспособление для выпрессовки болтов |

|

Приложение Ж

(обязательное)

Инструкция по затяжке и откреплению гаек болтов подвесок

Данная инструкция определяет правила пользования и порядок работы с гидроприспособлением ЗДРА.181.8спч для затяжки и открепления гаек болтов подвесок дизеля.

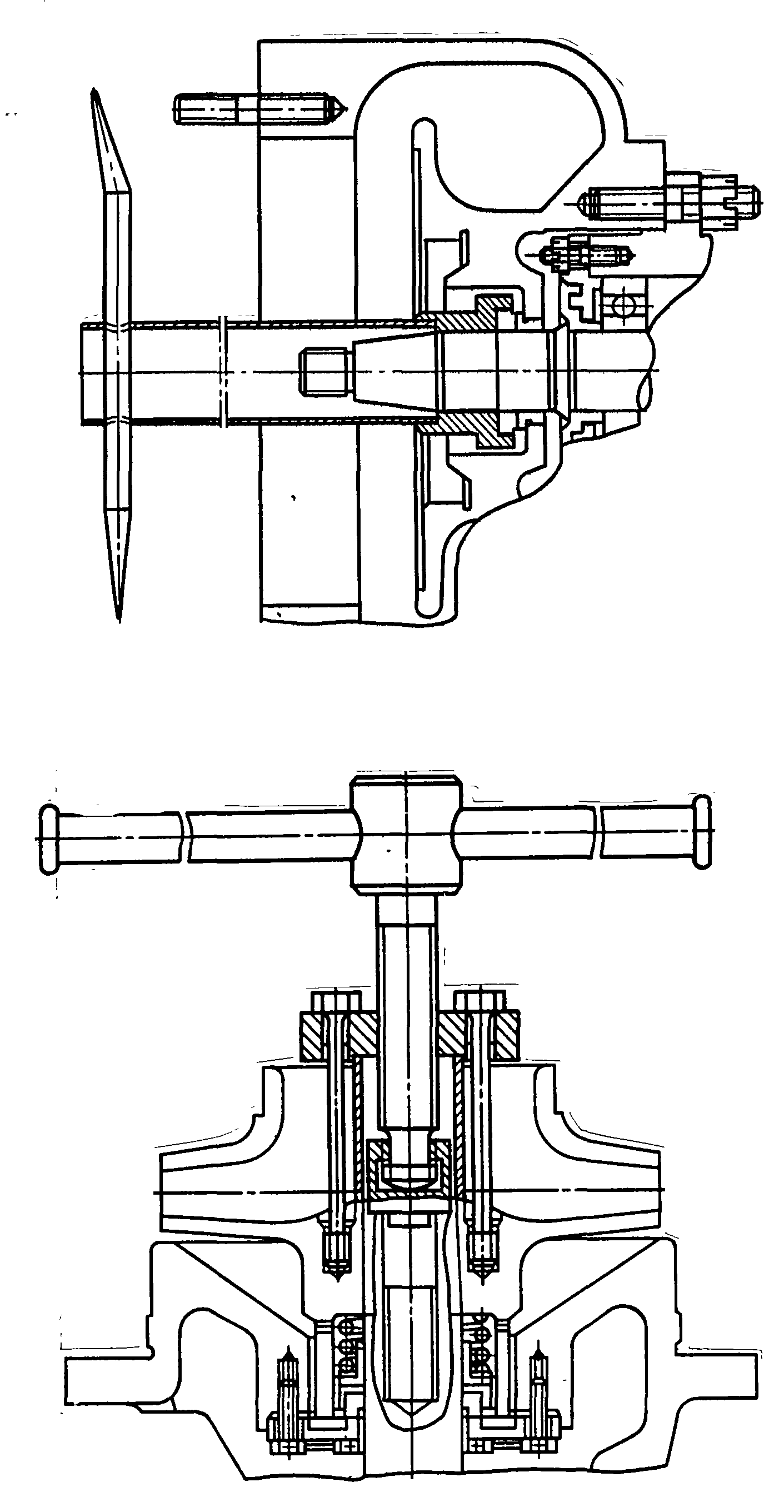

1 Описание

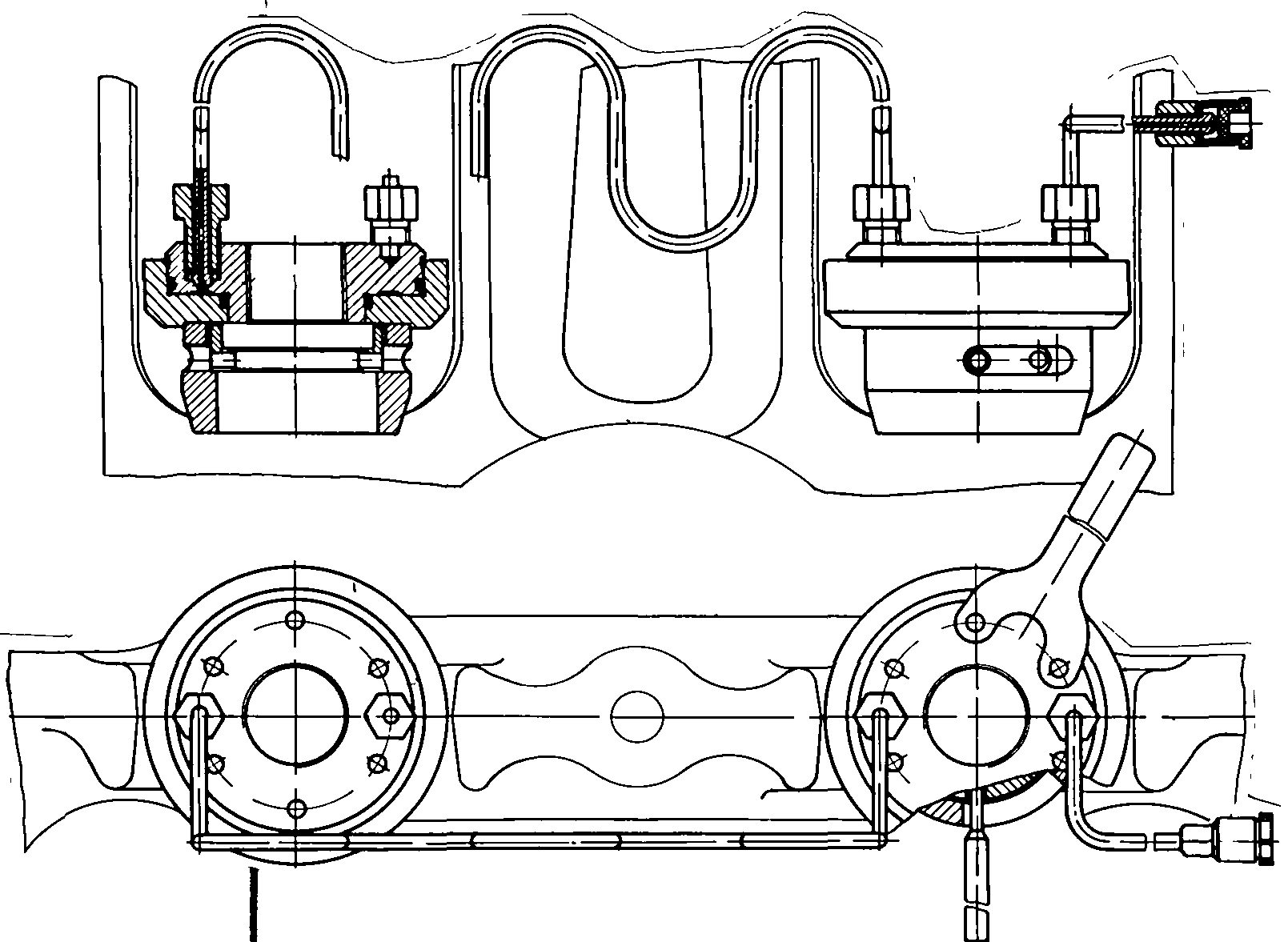

Приспособление (рисунок 1) состоит из цилиндра 7, поршня 8, резиновых 4, 5 и фторопластовых 3, 6 колец, создающих уплотнение между поршнем и цилиндром, втулок опорной 1 и шлицевой 2, трубок высокого давления 9, 10, воротка 12, ключа 11 и заглушки 14.

Цилиндр и поршень, образующие гидроцилиндр, имеют по одной кольцевой канавке для установки резиновых и фторопластовых уплот-нительных колец. На торцевой поверхности поршня снаружи имеются резьбовые отверстия для установки пробки и трубок подвода масла к гидроцилиндрам, а также цилиндрические отверстия для постановки ключа 11, с помощью которого прижимается поршень к цилиндру.

На боковой поверхности опорной втулки имеется два диаметрально расположенных паза для прохода воротка и поворота гайки крепления подвески через шлицевую втулку.

Гидроцилиндры между собой соединяются трубкой высокого давления 9, а трубкой 10 с насосом 13 (Д43.181.54спч-1 или другим насосом), создающим давление не менее 100 МПа (1000 кгс/см2).

2 Порядок работы при затяжке гаек крепления подвески

2.1 С помощью ключей ЗОДГ.181.27 и ЗОДГ.181.28 заверните первую гайку динамометрическим ключом моментом 500 Н.м ± 25 Н.м (50 кгс.м ± 2,5 кгс.м), что соответствует показанию по шкале динамометрического ключа 350 Н.м ± 20 Н.м (35 кгс.м ± 2 кгс.м).

2.2 Заверните вторую гайку динамометрическим ключом моментом 1000 Н.м ± 50 Н.м (100 кгс.м ± 5 кгс.м), что соответствует показанию по шкале динамометрического ключа 700 Н.м ± 35 Н.м (70 кгс.м ± 3,5 кгс.м).

2.3 Доверните первую гайку моментом 1000 Н.м ± 50 Н.м (100 кгс.м ± 5 кгс.м).

2.4 Отметьте мелом положение гаек относительно блока.

2.5 Установите на оба болта последовательно втулки опорные, втулки шлицевые и гидроцилиндры и заверните гидроцилиндры до упора ключом 11, при этом поршень гидроцилиндра опустите в нижнее положение.

2.6 Установите трубки высокого давления 9,10 и заглушку 14.

2.7 Насосом высокого давления

13, который должен быть закреплен

стационарно или на отдельной переносной

плите, создайте давление в гидроцилиндрах

35 МПа

![]() МПа (850 кгс/см2

МПа (850 кгс/см2![]() кгс/см2)

по манометру, что соответствует усилию

действующему на поршень гидроцилиндра

1053 кН

(107500 кгс).

кгс/см2)

по манометру, что соответствует усилию

действующему на поршень гидроцилиндра

1053 кН

(107500 кгс).

2.8 Заверните воротком 12

гайки до упора при давлении 85 МПа

![]() MПa

(850

MПa

(850![]() кгс/см2)

и снимите давление.

кгс/см2)

и снимите давление.

2.9. Открепите тгснимите трубки и приспособление.

2.10 Проверьте угол поворота гайки, который должен соответствовать 11 - 13 шлицам, относительно отметок выполненных при повороте до отправной точки.

3 Порядок работы при откреплении гаек болтов подвесок

3.1 Выполните работы указанные в п. 2.5 и после этого отверните поршень 8 на 2/3 оборота чтобы зазор между опорными

поверхностями цилиндра и опорной втулки составил 2,5 мм.

Выполните работы по п. 2.6. при этом допускается зазор между опорными поверхностями цилиндра и опорной втулки 2,5-4,3 мм.

3.3 Насосом создайте давление в гидроцилиндрах 85 МПа ± 2 МПа (870 кгс/см2 ± 20 кгс/см2) по манометру (усилие вытяжки болта 1080 кН (110000 кгс) отверните гайки до упора в поршень, а затем поверните их (в обратную сторону) на 30° - 40° для создания зазора 0,3 - 0,4 мм между торцами гайки и поршня.

3.4 Снимите давление, открепите и снимите трубки высокого давления, снимите гидроцилиндры и втулки.

4 Хранение приспособления

4.1 Приспособление должно храниться в помещении с плюсовой температурой.

4.2 При хранении приспособление должно быть смазано тонким слоем масла, применяемого на дизеле и защищено от попадания грязи, пыли и влаги.

4.3 При длительном хранении и резких колебаниях температуры приспособление должно быть покрыто консервационным маслом.

1 - опорная втулка; 2 - шлицевая втулка; 3,6 - кольца фторопластовые; 4,5 - кольца резиновые;7 - цилиндр;8 - поршень; 9,10-трубки высокого давления: 11 - ключ; 12-вороток; 14-заглушка, 13 - насос

Рисунок Ж.1 - Приспособление для гидрозатяжки гаек болтов подвесок

Приложение И

(обязательное)

Инструкция по выявлению поверхностных дефектов деталейметодом цветной дефектоскопии

1 Назначение

1.1 Настоящая инструкция предназначена для проведения неразрушающего контроля невидимых или слабовидимых невооруженным глазом дефектов типа несплошностей материала, выходящих на контролируемую поверхность деталей.

1.2 Этот метод контроля основан на капилярном проникновении индикаторных жидкостей в полости поверхностных или сквозных несплошностей материалов, что дает возможность оценить характер поверхностных дефектов и судить о пригодности деталей к использованию.

2 Применяемые материалы

2.1 Красная проникающая жидкость К ТУ 6.10.750-79;

2.2 Белая проявляющая жидкость М ТУ 6.10.749-79;

2.3 Бензин авиационный Б-70 ГОСТ 1012-72;

2.4 Кисти малярные – 2 шт ГОСТ 10597-87;

2.5 Ткань техническая ГОСТ 4644-75;

2.6 Масло трансформаторное ГОСТ 982-80;

2.7 Керосин осветительный ОСТ 38.01.407-86;

2.8 Растворитель № 646 ГОСТ 18188-72.

3 Подготовка к контролю

3.1 Необходимым условием для выявления дефектов является наличие несплошностей, имеющих выход на поверхность материала и распространенных в глубину материала, чистота поверхности не ниже Rz 20;

3.2 Проводите работу по контролю деталей в специально подготовленном и оборудованном помещении, имеющем приточно-вытяжную вентиляцию, обеспечивающую соблюдение санитарных норм;

3.3 Очистите контролируемую поверхность от загрязнений, моющих составов и лакокрасочных покрытий, тщательно протрите салфеткой, смоченной бензином Б-70, и просушите;

3.4 Подготовьте местное освещение рабочего места с использованием, преимущественно, ламп люминесцентного освещения типа ЛБ или ЛХБ, а также ламп накаливания.

3.5 Подготовьте масляно-керосиновую смесь следующего состава:

- масло трансформаторное 70%

- керосин 30%

4 Технология проведения работ

4.1 Нанесите малярной кистью на контролируемую поверхность красную проникающую жидкость К.

4.2 Через 5 минут, но не более чем через 10 мин после нанесения, тщательно и быстро удалите краску с поверхности детали салфеткой, смоченной в масляно-керосиновой смеси. Не допускайте продолжительной протирки поверхности детали, что может вымыть краску из полости дефекта.

4.3 Нанесите кистью на контролируемую поверхность тонкий слой белой проникающей жидкости М.

4.4 Через 5 мин - 10 мин произведите осмотр контролируемой поверхности и определите дефекты по следующим признакам:

а) трещины обозначаются резкими красными линиями на белом или светлорозовом фоне;

б) поры обозначаются отдельными точками.

Интенсивность окраски дефекта пропорциональна глубине дефекта.

4.5 После окончания контроля удалите с поверхности детали белую проявляющую жидкость салфеткой, смоченной растворителем № 646.

5 Требования мер безопасности

5.1 К выполнению работы допускаются лица, прошедшие специальную подготовку и инструктаж, изучившие настоящую инструкцию и получившие допуск к работе по цветной дефектоскопии.

5.2 При работе с растворителями (бензин, растворитель № 646) соблюдайте меры пожарной безопасности. Вблизи места работы не допускайте курения, открытого огня, газо- и электросварки, включенных нагревательных приборов.

5.3 Включите перед началом работы вентиляцию и выключите ее, спустя 15 мин – 20 мин после окончания работы.

5.4 Храните все горючие вещества в герметически закрываемой таре.

5.5 Используемую ветошь храните в металлической закрывающейся таре. Ветошь удалите из помещения после окончания работы.

5.6 Производите работу при закрытых дверях помещения. На двери должны быть надписи «С огнем не входить!» и «Огнеопасно».

5.8 После окончания работы неиспользованные вещества слейте в тару, снимите спецодежду и вымойте руки теплой водой с мылом.

Приложение К

(обязательное)

Инструкция по заворачиванию и отворачиванию гаек шпилек крещения крышки цилиндра дизель-генератора

Данная инструкция определяет правила пользования и порядок работы приспособлением ЗОДГ.181.9спч для заворачивания и отвора-чивания гаек шпилек крепления крышки цилиндра.

1 Описание

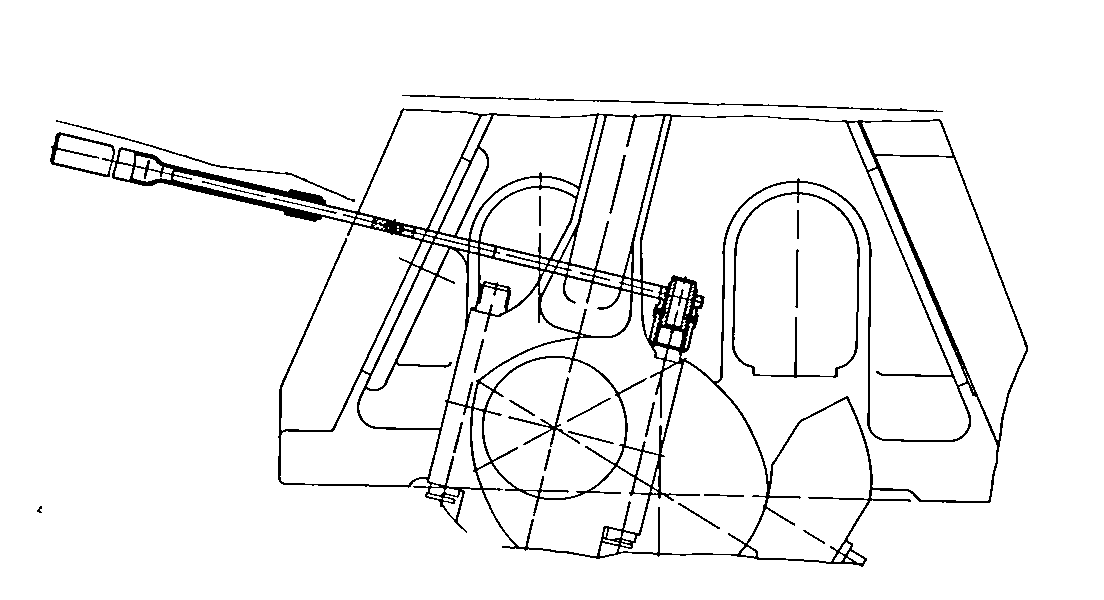

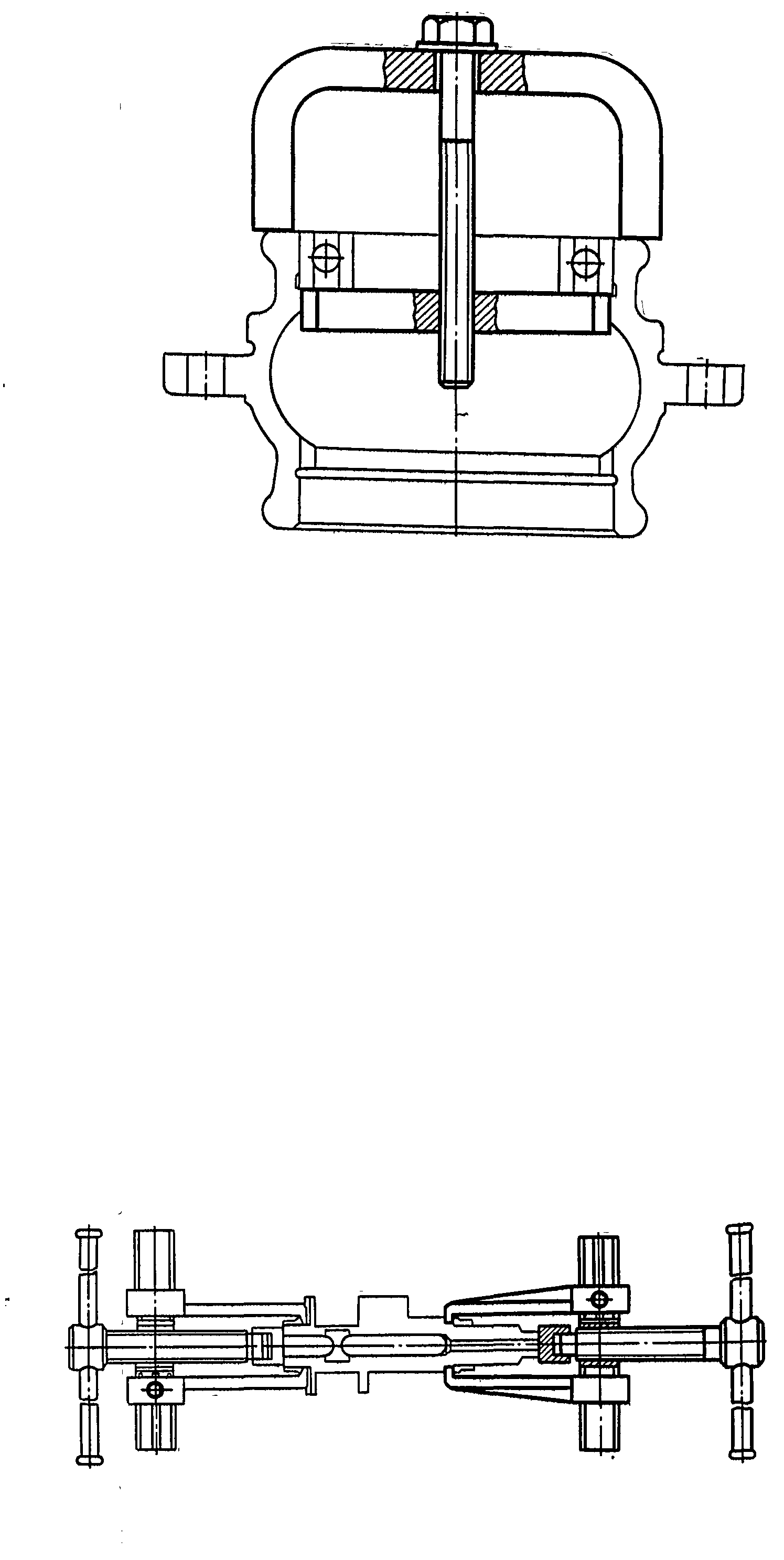

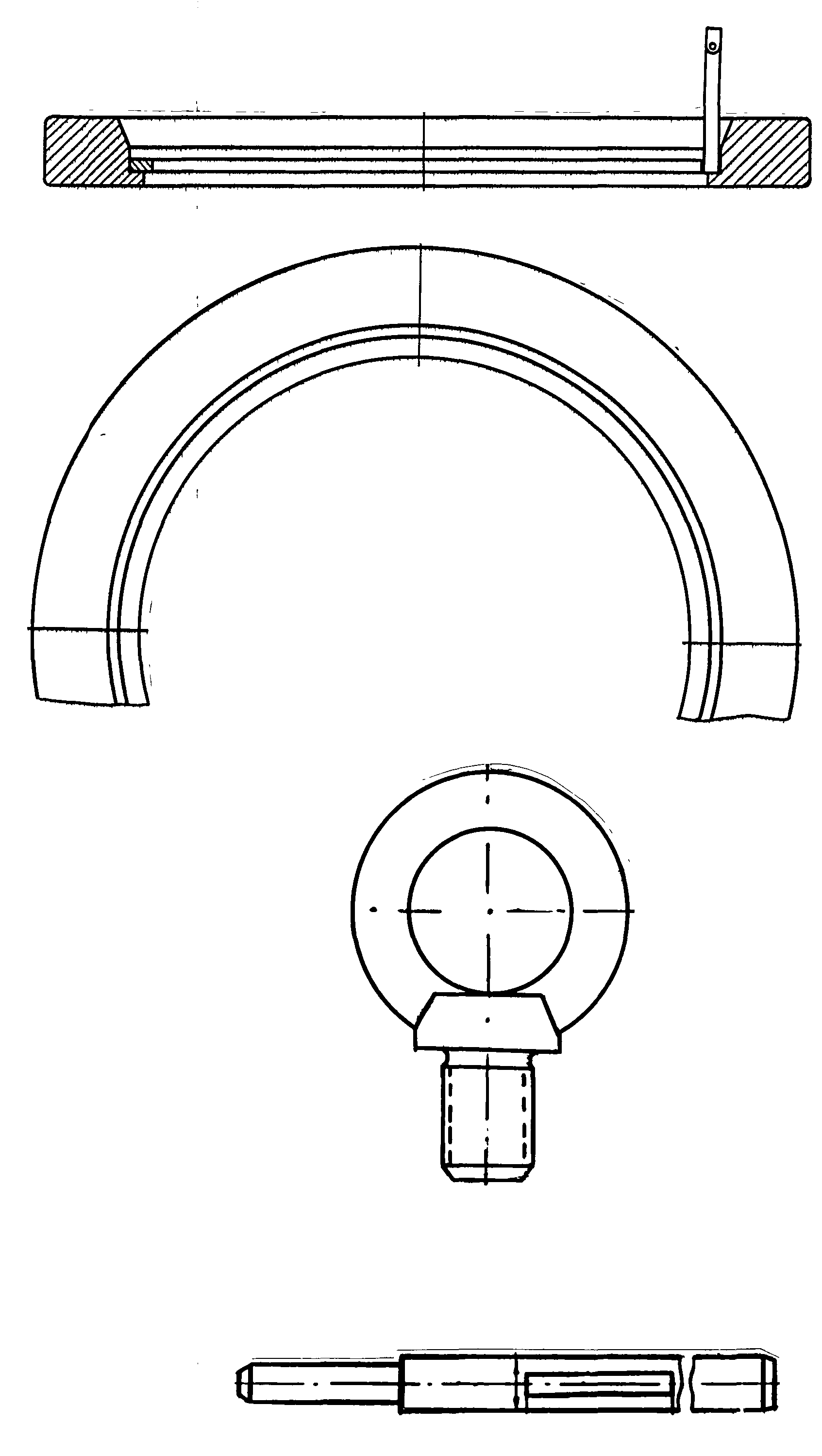

Приспособление для гидрозатяжки состоит из четырех гидроцилиндров, опирающихся на втулки 4, (рисунок 4 ) закреплённые с помощью колец 2 и болтов с гайками на обшей плите 1, которое с помощью рым-болтов может перемешаться в любом направлении.

Гидроцилиндр состоит из цилиндра 5 и поршня 6, уплотняющих резиновых 10 и фторопластовых 9 колец. Гидроцилиндр опирается на втулку 4, которая устанавливается на шайбу шпильки крышки цилиндра.

В середине гидроцилиндра находится шпилька 7, навинчиваемая на конец шпильки крышки цилиндра. Сверху гидроцилиндр поджимает-ся гайкой 8, на боковой поверхности которой имеются отверстия для воротка.

Цилиндр и поршень, образующий гидроцилиндр, имеют по одной кольцевой канавке для установки уплотнительных колец. На боковой поверхности цилиндра снаружи имеется резьбовое отверстие для установки штуцера 13 подвода масла к гидроцилиндру. На боковой поверхности опорной втулки 4 имеется паз для установки воротка 14 и поворота гайки шпильки крепления крышки цилиндра с помощью шлицевой втулки 3.

Гидроцилиндры между собой соединяются трубками высокого давления 12, которые через крестовину II и трубопровод 15 соединяются с насосом 16, (Д43Д81.54спч-1-01 или другим насосом), создающим давление не менее 60 МПа (600 кгс/см ).

2 Порядок работы при затяжке шпилек крепления крышки цилиндра

2.1 Перед установкой приспособления заверните гайки крышки цилиндра в перекрестном порядке динамометрическим ключом Д42.181Д28спч с ключом ЗОДГ.181.30, при этом показания по шкале ключа должны быть 500 Н.м ± 20 Н.м (50 кгс м ±2,0 кгс.м), что соответствует усилию затяжки 800 - 850 Н.м (80 - 85 кгс.м). Это положение является отправной точкой.

2.2 Подметьте мелом гайки крышек цилиндров.

2.3 Собранное приспособление поднимите за рым-болты с помошью подъемного устройства и установите на крышку цилиндра.

2.4 Заверните до упора шпильку 7 и отверните ее на ½ оборота, удерживая шпильку в таком положении с помощью воротка 14, закрепите гидроцилиндры гайкой 8 до упора.

2.5 Установите трубку 15, концы ее закрепите с крестовиной 11 и насосом 16,

2.6 Насосом высокого давления, который должен быть закреплен стационарно или на отдельной переносной плите, создайте давление в гидроцилиндрах 65 МПа ±1,0 МПа (650 кгс/см2 ±10 кгс/см ) по манометру, что соответстаует усилию вытяжки шпильки 650 кН (65000 кгс).

2.7 Заверните гайки крепления цилиндровых крышек до упора воротком. Дайте выдержку 2 - 3 мин.

2.8 Проверьте воротком поворот гаек до упора при давлении 65 МПa ± 1,0 МПа (650 кгс/см2 + 10 кгс/см2) и снимите давление.

2.9 Открепите и снимите подводящую трубку.

2.10 Открепите и снимите гидравлическое приспособление.

2.11 Проверьте угол поворота гаек, который должен соответствовать 29 - 31 шлицам относительно отметок, выполненных при установке отправной точки.

3 Порядок работы при отворачивании гаек крепления крышки цилиндра

3.1 Выполните работы, указанные в пункте 2.3.

3.2 Заверните до упора шпильку 7 и отверните ее на 1,5 оборота, что соответствует 5 мм. Удерживая шпильку в таком положении с помошью воротка 14, закрепите гидроцилиндры гайкой 8 до упора и отверните ее на 3/4 оборота.

3.3 Выполните работы, указанные в пункте 2.5.

3.4 Насосом создайте давление в гидроцилиндре 70 МПа ± 2,0 МПа (700 кгс/см2 ± 20 кгс/см2) по манометру, что соответствует усилию вытяжи шпильки 700 кН (70000 кгс). Отверните гайку до упора в шпильку, а затем заверните на 1/4 оборота, чтобы зазор между торцами гайки и шпильки был 1 мм.

3.5 Снимите давление.

Отсоедините трубку и снимите приспособление.

4 Хранение приспособления

4.1 Приспособление храните в закрытом неотапливаемом помещении.

4.2 При кратковременном хранении приспособления оно должно быть смазано тонким слоем машинного масла и защищено от попадания грязи, пыли и влаги.

4.3 При длительном хранении и резких колебаниях температуры приспособление должно быть покрыто -консервационным маслом.

1 - плита опорная; 2 - кольцо; 3 - щлицевая втулка; 4 - втулка; 5 - цилиндр; 6 - поршень; 7 - шпилька; 8 - гайка; 9 - кольцо; фторопластовое; 10 - кольцо резиновое; 11 - крестовина; 12 - труба высокого давления; 13 - штуцер; 14 - вороток; 15 -15 - трубопровод; 16 - насос; 17 - манометр.

Рисунок К.1 - Приспособление для гидрозатяжки

Приложение Л

(обязательное)

Инструкция по проверке уровня затяжки шпилек крепления противовесов коленчатого вала

Проверка уровня затяжки гаек крепления противовесов производится при ремонтах вала, не требующих демонтажа противовесов.

Нормальным уровнем затяжки гаек является уровень, при котором усилие вытяжки шпилек составляет 211 – 249 кН (21100 - 24900 кгс).

Проверку производите следующим образом:

а) закрепите приспособление Д 43.181.54спч-1-02 стационарно или на отдельной переносной плите. Заправьте его маслом, применяемым на дизеле.

б) наверните на шпильку крепления противовесов приспособление для гидрозатяжки 30ДГ.181.12спч-01 и за квадрат на его поршне заверните приспособление ключом S = 24 мм до упора в противовес;

в) на резьбу поршня наверните маслоподводящую трубку высокого давления;

г) с помощью приспособления Д 43.181.54спч-1-02 создайте давление, равное 37,9 – 44,6 МПа (379 - 446 кгс/см2), что соответствует усилию вытяжки шпильки – 211 – 249 кН (21100 - 24900 кгс);

д) если гайка крепления противовеса поворачивается, доверните ее ключом Д49.181.54спч-01 до упора;

е) снизьте давление до нуля;

ж) открепите маслоподводящую трубку высокого давления;

и) открепите и снимите приспособление 30ДГ.181.12спч-01.

Проверьте уровень поворота остальных гаек таким же способом.

Приложение М

(обязательное)

Инструкция по промывке теплобменных аппаратов

Настоящая инструкция предусматривает технологию прошивки (очистки) от отложенш полостей теплообменных аппаратов: водомасляных и водоводяных охладителей, охладителей наддувочноговоздуха при проведении технического обслуживания дизель-генераторов находящихся в эксплуатации.

1 Основные положения

1.1 Удаление нагара и масляных отложенш, образовавшихся в процессе длительной работы охладителей, производят с помощью готового к употреблению моюшего средства типа MC-15. Концентрация раствора 15 - 20 г/л.

1.2. Моющее средство MC-I5 обладает высоким мокшим действием представляет собой порошок белого цвета, хорошо растворимый в воде. Моющее средство MC-15 не агрессивно по отношению к черным и цветным металлам, не токсично, взрывобезопасно и легко разлагается в сточных водах.

2 Подготовка к работе

2.1 Для приготовления моющего раствора применяют питьевую воду ГОСТ 2874-82 или водопроводную техническую воду.

2.2 Раствор приготавливают следующим образом:

В рабочую ванну до половины рабочего объема заливают воду и нагревают ее до температуры 223 - 333 К (50 - 60 °С) затем загружают в ванну расчетное количество моющего средства MC-15 и перемешивают деревянным веслом до полного растворения моющего средства. Доливают ванну водой до рабочего объема, раствор снова тщательно перемешивают.

Пенообразующая способность моющего средства MС-15 умеренная, что позволяет применять его в струйных машинах.

2.3 При очистке струйным методом рекомендуется моечное средство MC-15 вводить в ванну порциями в 2-3 приема ввиду пенообразования, которое может привести к уносу части моющего раствора . Поэтому целесообразно уровень воды в баке поддерживать ниже обычного уровня на 0,5 м для создания пенного пространства.

2.4 Увеличение концентрации моюшего средства выше указанной нормы не повышает моющего действия раствора, не сокращает длительность мойки, и является экономически нецелесообразным.

2.5 Выбор метода очистки зависит от степени загрязненности детали, материала и применяемого моечного оборудования.

3 Процесс очистки

3.1 Очистку охладителей производят в два этапа.

На первом этапе - промывка охладителей со стороны охлаждаемого теплоносителя (воздух, охлаждающая жидкость, масло) выполняется одним из следующих методов:

1) вывариванием в ванне (метод погружения) при принудительной циркуляции раствора с помощью сжатого воздуха или механического перемешивания;

2) струйным методом в моечных машинах или струйных камерах.

3.2 На втором этапе выполняется очистка охладителей со стороны охлаждаюшего теплоносителя (вода пресная и забортная).

3.3 При применении на первом этапе метода вываривания детали загружают в моечную ванну так, чтобы уровень раствора был не менее 50 мм выше детали и чтобы детали со всех сторон омывались моющим раствором.

Рекомендуется загрузку охладителей в ванну, моечную машину производить так, чтобы наиболее загрязненная сторона охлаждающей секции была снизу.

3.4 Температура раствора должна быть не ниже 353 К (80 °С). При снижении температуры действие моющего раствора ослабевает.

3.5 В процессе мойки необходимо периодически контролировать с помощью термометра температуру раствора и уровень раствора в ванне.

3.6 Длительность очистки зависит от интенсивности движения раствора, степени и вида загрязнений, их адгезии к очищаемой поверхности, температуры раствора и устанавливается опытным путем.

При применении способа вываривания детали выдерживают в растворе 8 - 10 часов.

Рекомендуется во время вываривания .вынимать охладители из раствора и производить очистку входной и выходной сторон охлаждающей секции с помощью волосяной щетки или сжатого воздуха.

При выгрузке из раствора охладители выдерживают над ванной, давая стечь раствору. После окончания мойки охладители сушат навоздухе до полного высыхания или обдувают сжатым воздухом.

3.7 После мойки на поверхности деталей образуется легкий налет от моечного средства, который предохраняет детали от коррозии в течение нескольких суток.

3.8 Качество промывки определяют визуально на отсутствие отложений на входной и выходной сторонах охладителя и на поверхностях трубок и между ними.

При наличии отложений производят повторную очистку.

3.9 Для охладителей, имеющих сильную степень загрязнения, рекомендуется совмещать метод вываривания со струйным методом в моечной машине. При отсутствии моечной машины мойку производят в 2 приема: предварительная мойка и окончательная чистовая мойка в ванне методом погружения в раствор.

3.10 При применении струйного метода в моечной машине или струйной камере продолжительность мойки снижается в 2-3 раза.

3.11 По мере работы моющий раствор вырабатывается, концентрация его снижается. Необходимость замены мокшего раствора определяют экспериментально по снижению качества очистки. Неудовлетворительное качество очистки свидетельстаует о необходимости замены раствора. Замену моющего раствора производят после мойки 2 охладителей, имеющих высокую степень загрязнения (трубки сребренные с поперечно-винтовой накаткой полностью забиты отложениями) и после 3 охладителей имеющих меньшую степень загрязнения.

3.12 На втором этапе очистку внутренних поверхностейтрубок от отложении производят с помощью металлических стержней диаметром 6 - 8 мм.

После очистки внутренние поверхности трубок промывают водой и продувают сжатым воздухом.

4 Требования безопасности

4.1 Мойку охладителей производят в отдельном помещении или специально выделенном участке. Ванны с моющим раствором должны быть снабжены вытяжкой бортовой вентиляцией.

4.2 Рабочие производящие мойку должны иметь спецодежду: халат, очки, прорезиненный фартук, резиновые сапоги, рукавицы.

4.3 Моющее средство MC-15 нетоксично, не вызывает ожогов кожи, но в связи с тем, что приходится работать с его раствором при высоких температурах попадание его на кожу недопустимо.

При случайном попадании мокшего раствора на кожу необходимо пораженный участок промыть водой.

Приложение Н

(обязательное)

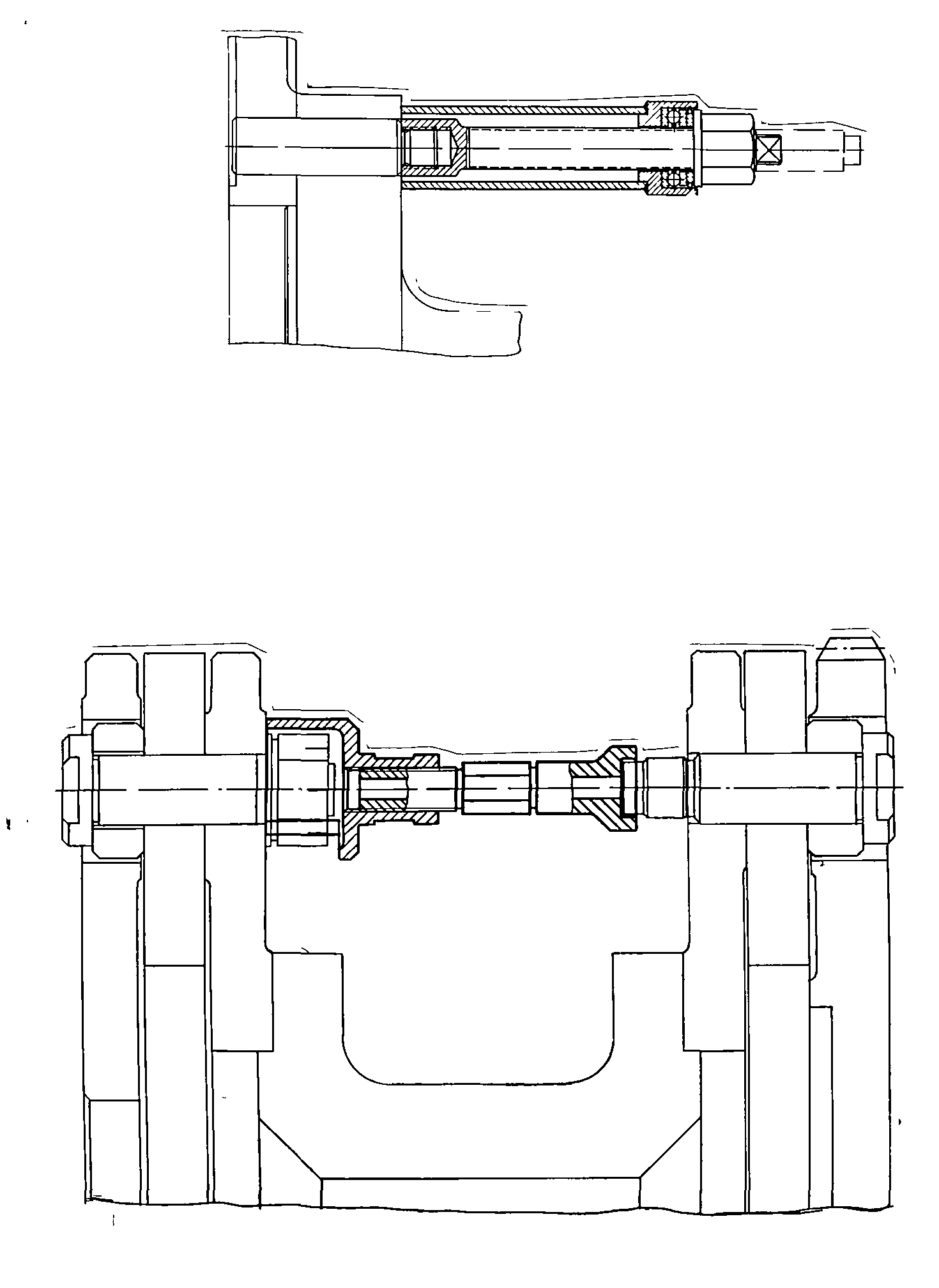

Инструкция по замеру максимального давления сгорания в цилиндрах с использованием приспособления Д49.181.169спч

П.1 Назначение

Приспособление для измерения давления в цилиндрах Д49.181.169спч предназначено для замера значений максимального давления сгорания в цилиндрах.

П.2 Устройство и принцип работы

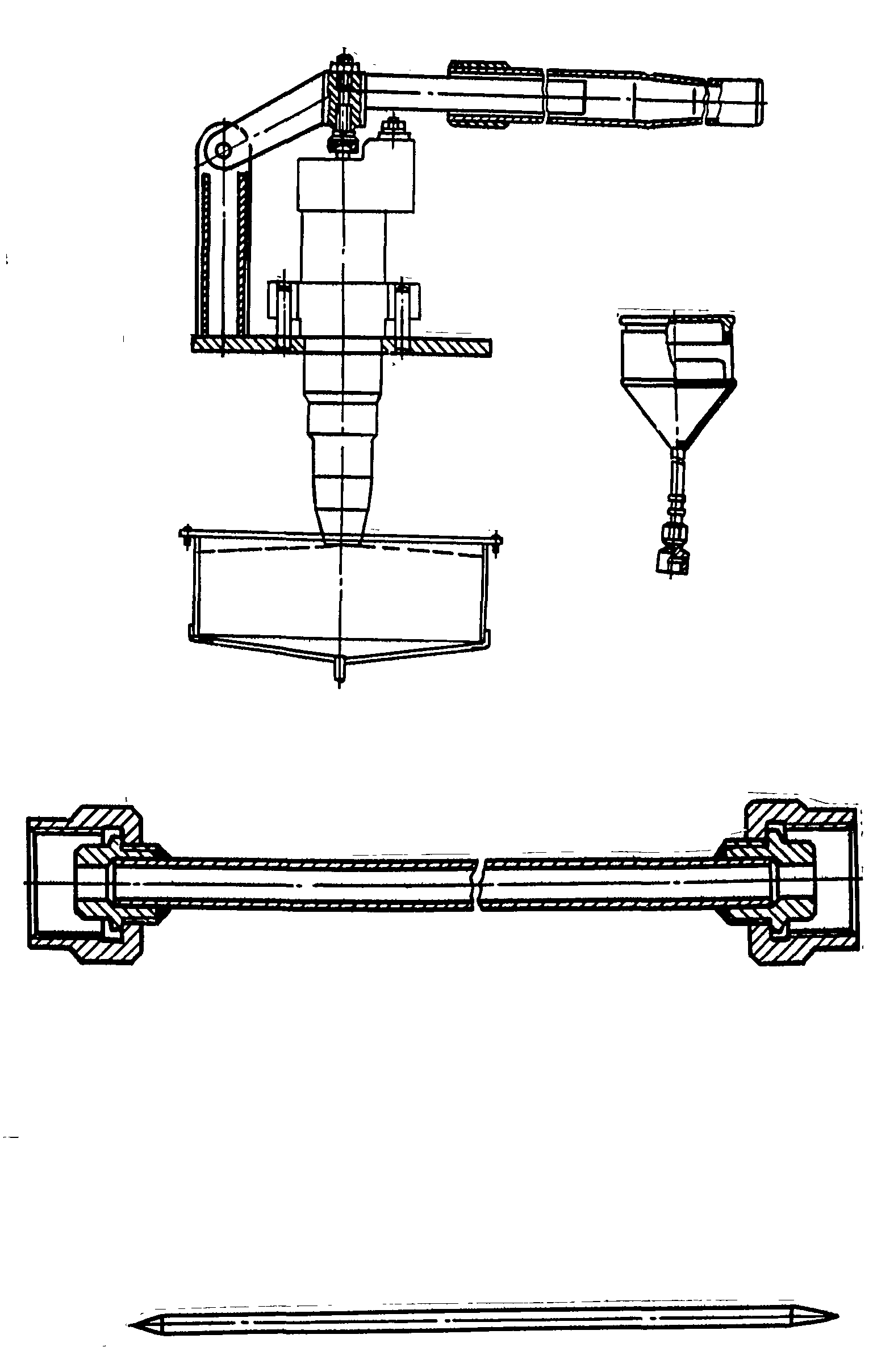

Приспособление представлено на рисунке 8.1.

Приспособления выпускаются нескольких видов и отличаются размерами присоединительных наконечников, манометрами и климатическими исполнениями.

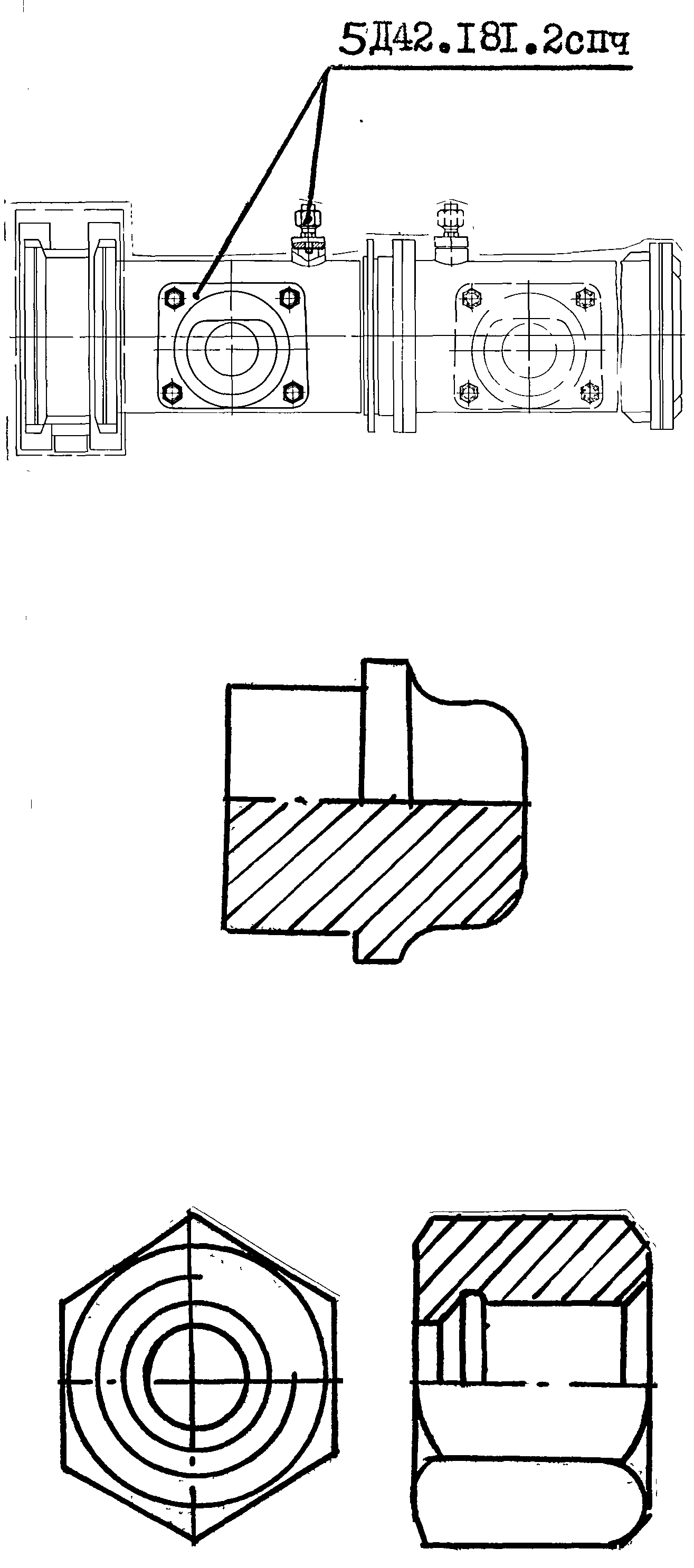

Приспособление состоит из обратного клапана 5, игольчатого клапана 15, дросселя 9, соединительной стальной трубки 12 и манометра 10.

Соединительная трубка 12 предназначена для предохранения маномет- ра 10, соединенного с приспособлением, от нагревания.

Наличие дросселя 9 обеспечивает плавное повышение давления в манометре 10 при пульсирующем потоке измеряемого газа и уменьшает колебания стрелки манометра в процессе измерения. Игольчатый клапан 15 с маховиком 14 служит для сброса давления и спуска газа из манометра 10 после проведения измерения.

П.3 Меры безопасности

П.3.1 При измерении давления сгорания не прикасайтесь к металлическим частям приспособления.

П.3.2 Производите надежное крепление приспособления к индикаторному крану дизеля.

П.3.3 При сбросе давления из приспособления остерегайтесь струи газа из отверстия в корпусе приспособления.

П.4 Подготовка к работе и порядок работы

Перед вводом в эксплуатацию наружные детали приспособления и отверстие в наконечнике протрите ветошью.

С клапана 15, седла 16, втулки 6 и дросселя 9 удалите консервационное масло протиранием ветошью, смоченной топливом, применяемым на дизеле, или растворителем с последующим обдуванием воздуха и протиранием насухо.

Перед началом работы проверьте приспособление на герметичность, для чего;

а) подсоедините приспособление к установке, создающей давление;

б) закройте игольчатый клапан 15 и подайте давление, соответствующее верхнему пределу измерения манометра;

в) перекройте вентиль подачи давления и сбросьте давление, которое имеется между обратным клапаном 5 и закрытым вентилем подачи давления;

г) снимите приспособление с установки.

Приспособление считается герметичным, если падение давления за 1 мин по шкале манометра не превышает 10 % от верхнего предела измерения манометра.

Откройте игольчатый клапан и сбросьте давление.

После проверки герметичности присоедините приспособление к индикаторному крану при помощи наконечника 1, маховика 3 и специальной гайки 2, затем закройте игольчатый клапан 15, откройте индикаторный кран и через несколько секунд после установки стрелки снимите показания манометра. За максимальное давление принимается среднее значение, указываемое стрелкой манометра при ее колебании.

П.5 Техническое обслуживание

После 20 - 30 замеров проверьте герметичность приспособления, как указано в пункте 9.4.

При неудовлетворительной герметичности:

а) притрите рабочую часть поверхности клапана 5, седла 16 и втулки 6 на поверочной плите;

б) установите ход Г = 0,03 - 0,1 мм обратного клапана 5 регулирующим винтом 18, законтрите винт гайкой 17;

в) притрите конус игольчатого клапана 15.

При необходимости вывертывания спускного вентиля при притирке корпуса игольчатого клапана 15 предварительно выверните винт 13. После сборки приспособления вновь проверьте его на герметичность.

При сборке замените прокладки 4, 7, 8, 11, 19.

Не допускайте попадания масла на притертые поверхности клапана 5, седла 16 и втулки 6, так как при загрязнении они обгорают, что сокращает срок их работы.

8.6 Характерные неисправности и методы их устранения

|

Характер неисправности |

Причина |

Способ устранения |

|

1 Герметичность неудовлетворительная (стрелка манометра сильно колеблется) |

1.1 Пропуск газа у спускного вентиля |

1.1 Притрите конус спускного вентиля |

|

1.2 Пропуск газа обратным клапаном 5 |

1.2 Притрите клапан 5, если герметичность не восстановилась клапан 5 замените | |

|

1.3 Неплотно затянуто седло 16 обратного клапана |

1.3 Затяните седло 16 обратного клапана | |

|

1.4 Пропуск газа штуцера соединительной трубки 12 и корпуса приспособления |

1.4 Затяните штуцер соединительной трубки 12 | |

|

2 При фиксации давления стрелка манометра 10 неподвижна, при открывании клапана 15 из приспособления выходит газ |

Засорилось отверстие в дросселе 9 |

Отверните соединительную трубку 12 и прочистите отверстие в дросселе 9 |

|

3 При фиксации давления стрелка манометра 10 неподвижна, при открывании клапана 15 газ из приспособления не выходит |

Пригорел и не пропускает газ обратный клапан 5 |

Разберите приспособление, промойте, притрите на плите клапан 5 седло 16 и втулку 6. Если после сборки стрелка манометра 10 неподвижна, замените клапан 5, седло 16 и втулку 6 |

1 - наконечник; 2 - гайка специальная; 3 - маховик; 4, 7, 8, 11, 19 - прокладки; 5, 15 - клапаны; 6 - втулка; 9 - дроссель; 10 - манометр; 12 - трубка соединительная; 13, 18 - винты; 14 – маховичок; 16 - седло; 17 - гайка; Б, В - полости; Г - ход клапана.

Рисунок П.1 - Приспособление для измерения давления в цилиндрах дизеля