- •Основы литейного производства Работа 1. Изучение свойств формовочных смесей

- •Работа 2. Изучение литейных свойств сплавов

- •Работа 3. Разработка технологии получения отливки

- •Работа 4. Объемная штамповка в открытых штампах

- •Основы порошковой металлургии Работа 5. Технология получения изделий из металлических порошков

Работа 3. Разработка технологии получения отливки

Цель работы: ознакомить с методикой разработки технологического процесса, разработкой его для конкретной детали и сравнить полученные результаты с заводской технологией.

Оборудование

Для проведения работы необходимы: печь для плавки металла; формовочный инструмент; модель; формовочная смесь; опоки; штангенциркуль; спецодежда; шихта для выплавки металла.

Общие сведения

Студенты, выполняющие данную работу, получают чертеж детали и должны разработать технологию производства отливки этой детали. Для этого на отдельном листе приводят эскизный чертеж детали и на нем разрабатывают чертеж отливки. Разработка начинается с анализа технологичности конструкции литой детали. При этом учитываются свойства сплава, требования к различным частям отливки и. ее серийность. На основании анализа имеющихся данных определяют:

1) способ формовки и поверхность разъема формы;

2) число и границы стержней;

3) конструкцию литниковой системы и ее параметры (производят расчет элементов);

4) размеры опок и число отливок в каждой опоке.

При выборе способа формовки необходимо максимально механизировать процесс, выбрав наиболее простой способ формовки в опоках «по-сырому», с минимальным числом стержней.

При назначении положения отливки в форме необходимо:

1) наиболее важные части отливки расположить в нижней части формы, так как металл получается в этих местах наиболее плотным;

2) отливку расположить в форме так, чтобы обеспечить ее направленное затвердевание и питание;

3) поверхности отливки, служащие базой при механической обработке, расположить в одной форме;

4) обрабатываемые поверхности расположить внизу, вертикально или наклонно.

Отливки из сплавов с большой усадкой (сталь, ковкий чугун) следует помещать в форме так, чтобы наиболее массивные части, требующие дополнительного питания, находились вверху.

На отливках из серого чугуна, где усадка небольшая, наоборот, массивные части рекомендуется помещать внизу и, если требуется, захолаживать их с помощью холодильников.

При определении поверхности разъема нужно, чтобы:

1) форма и модель имели только одну поверхность разъема, по возможности плоскую, удобную для формовки и сборки формы;

2) отливка целиком помещалась в одной, желательно нижней, полуформе. Это предотвращает появление брака по перекосам и смещениям;

3) число стержней было минимальным;

4) модель свободно извлекалась из формы.

Пример выбора плоскости разъема модели и формы и его обозначение на чертеже приведены на рис. 13.

Когда положение отливки в форме установлено, на все обрабатываемые поверхности назначают припуски на механическую обработку. Величина припуска зависит от типа металла отливки, класса точности, размера обрабатываемой поверхности и положения этой поверхности в форме (табл. 4, 5).

Припуски на нижние и боковые поверхности имеют одинаковое значение, на верхнюю припуск увеличивается. Последнее объясняется тем, что во время заливки различные неметаллические включения (пузырьки газов, шлак и т. д.) всплывают и загрязняют поверхность отливки. .

Табл. 4. Припуски на механическую обработку отливок из серого чугуна I—III классов точности (по ГОСТ 1855—55), мм

|

Наибольший габаритный размер детали, мм |

Положение поверхности при заливке |

Номинальный размер, мм | |||||||

|

до 50 |

50—120 |

120—260 | |||||||

|

I |

II |

I |

II |

III |

I |

II |

III | ||

|

До 120

120—260

260—500

500—800

800—1250 |

Верх Низ, бок Верх Низ, бок Верх Низ, бок Верх Низ, бок Верх Низ, бок |

2,5 2,0 2,5 2,0 3,5 2,5 4,5 3,5 5,0 3,5 |

3,5 2,5 4,0 3,0 4,5 3,5 5,0 4,0 6,0 4,0 |

2,5 2,0 3,0 2,5 3,5 3,0 4,5 3,5 5,0 4,0 |

4,0 3,0 4,5 3,5 5,0 4,0 6,0 4,5 7,0 5,0 |

4,5 3,5 5,0 4,0 6,0 4,5 7,0 5,0 7,0 5,5 |

- - 3,0 2,5 4,0 3,5 5,0 4,0 6,0 4,5 |

- - 5,0 4,0 6,0 4,5 6,5 4,5 7,0 5,0 |

- - 5,5 4,5 7,0 5,0 7,0 5,0 8,0 6,0 |

После нанесения припусков на вертикальных поверхностях отливки показывают формовочные уклоны, которые необходимы для извлечения модели из формы. Метод выполнения формовочных уклонов зависит от ряда факторов. Формовочные уклоны на моделях должны выполняться:

1) на обрабатываемых поверхностях сверх припуска на механическую обработку за счет увеличения размеров отливки (рис. 14, тип I);

2) на необрабатываемых поверхностях, которые не сопрягаются с другими деталями, за счет одновременного увеличения и уменьшения размеров отливки (рис. 14, тип II);

3) на необрабатываемых поверхностях, которые сопрягаются с другими деталями, за счет уменьшения, увеличения или одновременного увеличения и уменьшения размеров отливки (рис. 14, тип I - III).

Рис. 14. Типы литейных уклонов

Табл. 5. Припуски на механическую обработку стальных отливок I класса (по ГОСТ 2009—55), мм

|

Наибольший габаритный размер детали, мм |

Положение поверхности при заливке |

Номинальный размер, мм | |||||||

|

до 120 |

120-260 |

260-500 |

500-800 |

800-1250 |

1250-2000 |

2000-3150 |

3150-5000 | ||

|

До 120

120—260

260—500

500—800

800—1250 |

Верх Низ, бок Верх Низ, бок Верх Низ, бок Верх Низ, бок Верх Низ, бок |

3,5 3 4 3 5 3 5 4 7 5 |

- - 5 3,5 5 4 6 4,5 7 5 |

- - - - 6 4 7 5 8 6 |

- - - - - - 7 5 8 6 |

- - - - - - - - 9 6 |

- - - - - - - - - - |

- - - - - - - - - - |

- - - - - - - - - - |

Формовочные уклоны наружных поверхностей модели и стержневых ящиков в зависимости от высоты измеряемой поверхности приведены в табл. 6.

На следующем этапе разработки технологии получения отливки на чертеж детали наносят границы стержней и размеры стержневых знаков. Размеры горизонтальных стержневых знаков при формовке «по-сырому» указаны в табл. 7.

Размеры вертикальных стержневых знаков определяются длиной стержней и их диаметром или средней толщиной (табл. 8).

Табл. 6. Формовочные уклоны

|

Измеряемая высота поверхности модели, мм |

Уклоны угла моделей (не более) | |

|

металлических |

деревянных | |

|

До 20 20-50 50—100 100—200 200—300 300—500 500—800 800-1180 |

1°30' 1° 0°45' 0°30' 0°30' 0°20' 0°20'

|

3° 1°30' 1° 0°45' 0°30' 0°30' 0°20' |

Высота верхних стержневых знаков обычно меньше, чем нижних, и определяется она после нахождения параметров нижних знаков по табл. 9.

На следующем этапе разработки технологического процесса рассчитываются элементы литниковой системы.

Литниковая система для серого чугуна. Суммарная площадь поперечного сечекчя питателей ΣF определяется из уравнения :

![]()

где

G — масса отливки с прибылями, г;

γ — плотность жидкого металла, г/см3 (для чугуна равна 7 г/см3);

t— время заполнения формы, сек;

μ— коэффициент сопротивления литниковой системы и полости формы;

g — ускорение силы тяжести, равное 980 см/сек2;

Нр—расчетный статистический напор, см.

![]()

где

Hст — высота стояка над питателем, см;

h — высота отливки, расположенная выше плоскости разъема, см;

Hотл —общая высота отливки, см.

Коэффициент μ, учитывает гидравлические потери при движении жидкого металла в каналах литниковой системы и в форме. Практически для тонкостенных отливок μ = 0,35 ÷ 0,5.

Время заполнения формы определяется в зависимости от массы отливки по формуле :

t = S√G,

где

S — коэффициент, характеризующий толщину стенки отливки;

G — масса отливки с литниковой системой, кг.

Табл. 7.

|

|

Длина знака при длине стержня L (не более), мм | ||||||||

|

До 50 |

50-150 |

150-300 |

300 - 500 |

500 - 750 |

750-1000 |

1000-1500 |

1500-20О0 |

2000 - 2500 | |

|

До 25 25—50 50—100 100—200 200—300 300—400 400—500 500—750 750—1000 1000—1250 1250—1500 |

15 20 25 30 - - - - - - - |

25 30 35 40 50 - - - - - - |

40 45 50 55 60 80 100 - - - - |

- 60 70 80 90 100 120 140 - - - |

- - 90 100 110 120 130 150 180 200 - |

- - 110 120 130 140 150 170 200 230 250 |

- - - 140 150 160 180 200 230 250 280 |

- - - 160 180 200 230 250 280 300 330 |

- - - - 200 220 250 280 300 330 350 |

Табл. 8. Высота стержневых знаков (по ГОСТ 3606—57), мм

|

|

Длина знака при длине стержня L (не более), мм | ||||||||

|

До 50 |

50-150 |

150-300 |

300 - 500 |

500 - 750 |

750-1000 |

1000-1500 |

1500-2000 |

свыше 2000 | |

|

До 25 25 - 50 50 - 100 100 - 200 200 - 300 300 - 400 400 - 500 500 - 750 750 – 1000 1000 – 1250 1250 - 1500 1500 - 2000 2000 - 2500 свыше 2500 |

20 20 25 30 35 40 40 50 50 - - - - - |

25 40 35 30 35 40 40 50 50 60 70 90 100 110 |

- 60 50 40 40 40 40 50 50 60 70 90 100 110 |

- 70 70 60 50 50 50 50 50 60 70 90 100 110 |

- - 100 90 80 70 60 60 50 60 70 90 100 110 |

- - 120 110 100 90 80 70 60 60 70 90 100 110 |

- - - 160 150 140 130 120 110 100 80 90 100 110 |

- - - 200 190 180 170 160 150 140 130 120 110 110 |

- - - - 200 190 180 170 160 150 140 130 120 110 |

Табл. 9. Высота стержневых знаков (по ГОСТ 3606 – 57), мм

|

Рисунок |

Высота знака (макс), мм | |

|

нижнего |

верхнего | |

|

|

20 25 30 35 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 200 |

15 15 20 20 25 30 35 40 50 55 60 65 70 80 85 90 95 100 100 115 120 |

Примечание. Для массового и крупносерийного производства допускается применение нижних и верхних знаков одинаковой высоты.

Коэффициент S зависит от толщины стенки формы.

Средняя толщина стенки, мм до 10 11—20 21—40 свыше 40

Коэффициент 1,0 1,3 1,5 1,7

Подставив найденные значения Hр и t в исходную формулу, определяют суммарную площадь поперечного сечения питателей. Площадь поперечного сечения остальных элементов системы находят по соотношениям, установленным на основе практических данных. Для средних и мелких отливок из серого чугуна

ΣFн : Fшл: Fст = 1,0 : 1,1 : 1,2.

Литниковая система для стальных отливок.

Сталь имеет плохие литейные свойства: усадка приближается к 2%, низкая жидкотекучесть, склонность к трещинообразованию и образованию окисных плен. Все это накладывает отпечаток на конструкцию и размеры литниковых ходов. Наиболее широко распространен подвод металла через прибыли в наиболее массивные части отливки.

Продолжительность заливки формы можно определить по формуле:

![]()

где S — коэффициент, равный 1,4—1,6;

δ — средняя толщина стенок отливки, мм;

G — масса отливки с литниками и прибылями, кг.

С![]() уммарное

сечение питателей для остальных отливок

можно определить по формуле:

уммарное

сечение питателей для остальных отливок

можно определить по формуле:

где Ку— удельная скорость заливки (зависит от относительной плотности отливки Kv), кг/см2 * сек;

L —коэффициент поправки на жидкотекучесть стали (для углеродистых сталей L = 0,85, малоуглеродистых сталей L = 1, легированных L = 1,15).

Kv =G/V кг/дм3 0—1 1—2 2—3 3—4 4—5 5—6 свыше 6

Ку 0,97 1,02 1,12 1,2 1,29 1,38 1,49

Площадь сечения остальных элементов литниковой системы определяют из соотношения

ΣFП : Fшл: Fст = 1,0 : 1,1 : 1,2.

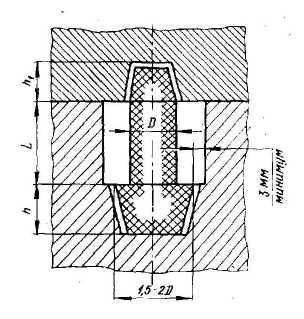

Подбор размеров прибылей для питания стальных отливок осуществляют по расчетным 'номограммам. Ориентировочные размеры прибылей могут быть определены из соотношения

d = (1,8÷2,5)D

где

d — диаметр вписанной окружности прибыли, мм;

D — диаметр вписанной окружности наиболее массивной подприбыльной части, мм.

Наименьший размер овального перешейка t, соединяющего прибыль с отливкой, определяется из соотношения

![]()

Выпоры делают на самых высоких точках отливки и желательно со стороны, противоположной подводу металла. Ставить выпрр на массивных частях отливки не рекомендуется, так как он, имея меньшее сечение и затвердевая раньше отливки, будет питаться ее металлом. В результате под выпором в отливке образуется раковина или пористость.

Кроме техпроцесса, студенты должны дать эскизный чертеж одной из половинок модели (в том случае, если она разъемная) или всей неразъемной модели с указанием 'положения литниковой системы (рис. 15), эскиз одного из стержневых ящиков (рис. 16) и вертикальный разрез формы в сборе (рис. 17).

Следует иметь в виду, что в зависимости от размеров отливки на подмодельной плите устанавливается одна или несколько моделей. Допускается установка одной модели в том случае, когда для получения по ней формы необходимо использовать опоки размером не менее 400x400 мм. В противном случае на подмодельной плите устанавливается несколько моделей. Расстояние между моделями, литниковой системой и стенками опок выбирается из табл. 10.

Рис. 17. Эскиз формы в сборе

Табл. 10. Допустимые расстояния между моделями и элементами формы

|

Вес отливки,мГ |

Допустимые расстояния, мм | |||||

|

от верха модели до верха опоки |

от низа модели до низа опоки |

от модели до стенок опоки |

от кромки стояка до стенки опоки |

между кромками моделей |

от кромки шлакоуловителя до кромки модели | |

|

До 5 5 – 10 10 – 25 25 – 50 50 – 100 100 – 250 250 – 500 |

40 50 60 70 90 100 120 |

40 50 60 70 90 100 120 |

30 40 40 50 50 60 70 |

30 40 50 50 60 70 80 |

30 40 50 60 70 100 - |

30 30 30 40 50 60 70 |

Порядок проведения работы

1. По чертежу детали студенты должны рассчитать технологию получения отливки этой детали и вычертить эскиз отливки с литниковой системой.

2. Вычертить эскиз модели, расположение модели на подмоделыюй плите, эскиз стержневого ящика и эскиз вертикального разреза формы в сборе.

3. Получить готовую модель отливки заданной детали, сравнить расчетные размеры с размерами реальной модели и результаты сравнения занести в табл. 11.

4. Изготовить форму, залить ее металлом и произвести выбивку формы и очистку отливки.

Табл. 11. Результаты измерений

|

Источник размеров |

Размеры, мм |

Площадь сечения элементов литниковой системы, мм2 |

Размеры стержневых знаков, мм | ||||

|

длина |

ширина |

питатель |

шлакоуловитель |

стояк |

длина |

диаметр или размеры сечения | |

|

Расчетные Модель |

|

|

|

|

|

|

|

Содержание отчета

1. Эскизные чертежи детали; отливки с размерами припусков, уклонов, стержневых знаков и элементов литниковой системы; модели; стержневые ящики и формы в сборе.

2. Результаты сравнения размеров отливки и литниковой системы с размерами полученной модели свести в приведенную таблицу.

3. Выводы.