peregonka.Очистка мономеров

.pdf

ЛАБОРАТОРНАЯ РАБОТА №1: МЕТОДЫ ОЧИСТКИ МОНОМЕРОВ

1. |

Введение......................................................................................................... |

3 |

2. |

Лабораторные методы очистки мономеров .................................................... |

4 |

|

2.1. Очистка от ингибитора............................................................................. |

5 |

|

2.2. Очистка растворителя от сернистых и непредельных соединений.......... |

6 |

|

2.3. Методы удаления воды (осушка)............................................................... |

6 |

|

2.3.1. Грубая осушка .................................................................................... |

6 |

|

2.3.2. Глубокая осушка................................................................................. |

7 |

|

2.4. Очистка мономеров методом дистилляции .............................................. |

8 |

|

2.4.1. Перегонка при нормальном давлении (простая перегонка)................ |

9 |

|

2.4.2. Перегонка при пониженном давлении (в вакууме) .......................... |

10 |

|

2.5. Переконденсация (молекулярная перегонка).......................................... |

12 |

3. |

Лабораторная работа. Очистка стирола методом перегонки под вакуумом 13 |

|

|

3.1. Реактивы и оборудование...................................................................... |

13 |

|

3.2. Выполнение работы................................................................................ |

13 |

|

3.2.1. Очистка стирола от ингибитора ....................................................... |

13 |

|

3.2.2. Вакуумная перегонка стирола.......................................................... |

13 |

4. |

Рекомендуемая литература........................................................................... |

14 |

1.Введение

Всовременной лабораторной практике синтеза высокомолекулярных со- единений большое внимание уделяется степени чистоты исходных мономеров, поскольку наличие тех или иных примесей в мономере оказывает существенное влияние как на протекание процессов получения полимеров, так и на качество конечных продуктов, а как следствие, на воспроизводимость результатов. По- этому всегда следует обращать внимание на качество мономеров, их чистоту и условия хранения.

Мономеры представляют собой низкомолекулярные вещества, молекулы которых, взаимодействуя между собой, образуют макромолекулы. Наиболее важными видами сырья для промышленного производства мономеров, явля-

ются нефть, попутные и природные газы; несколько меньшее значение имеют продукты сухой перегонки каменного угля и некоторых других видов твердо- го топлива. Методы получения мономеров из данного сырья связаны с такими процессами основного органического и нефтехимического синтеза как фрак- ционирование исходного сырья, крекинг, пиролиз, каталитическое дегидри- рование и окисление и т.д. Большинство мономеров получают в результате многостадийных процессов синтеза, вследствие этого они содержат большое количество побочных продуктов, различных примесей. Несмотря на после- дующую промышленную очистку целевого продукта, на рынок выходит про- дукт с содержанием того или иного количества сопутствующих веществ. На- личие и количество примесей может колебаться в зависимости от производи- теля и предписаний различных норм, регламентов и стандартов. При этом то содержание примесей, которое вполне допустимо для промышленных мето- дов получения полимеров, часто бывает недопустимо при использовании мо- номеров.

Ввиду наибольшей распространенности в лабораторной практике жид- ких мономеров остановимся более подробно на методах их очистки. Целью очистки жидких мономеров является: удаление побочных продуктов синтеза мономера, удаление ингибитора, который добавляют производители в моно- меры, способные к полимеризации под действием того или иного фактора, удаление влаги из мономера (осушка).

2. Лабораторные методы очистки мономеров

Выбор того или много метода очистки мономера определяется, с одной стороны характером загрязняющих примесей, а с другой - требованиями по степени очистки мономеров, которые в свою очередь определяются типом по- лимеризационного процесса - радикальная полимеризация, ионная, ионно- координационная, поликонденсация.

Взависимости от степени очистки мономеров, методы очистки условно можно разделить на первичные (предварительные) и методы высокой степени очистки.

Впервую группу методов включается - очистка от ингибитора, серосо- держащих соединений, очистка от воды (осушка), непредельных соединений и других примесей. При относительно невысоких требованиях к чистоте исполь-

4

Лабораторный практикум

зуемого мономера обычно первичной очистки бывает достаточно. Однако, в ионной, ионно-координационной полимеризациях, поликонденсации требует- ся более высокая степень чистоты реагентов. В этом случае используют допол- нительные специальные методы очистки.

2.1. Очистка от ингибитора

Используемые для синтеза полимеров мономеры являются весьма реак- ционноспособными соединениями, которые при действии различных факто- ров (свет, нагрев, присутствие определенных примесей) способны полимери- зоваться при хранении. Для предотвращения этого нежелательного явления в такие мономеры (стирол, изопрен и др.) вводится небольшое количество веще- ства, способного подавить спонтанную полимеризацию. Такие вещества на- зывают ингибиторами. К числу наиболее распространенных ингибиторов сле- дует отнести хиноны и полифенолы, такие как гидрохинон, пирогаллол и др. Более полный список используемых ингибиторов приведены в таблице 2.1.1.

Таблица 2.1.1. Наиболее распространенные ингибиторы.

|

Мономер |

|

|

Ингибитор |

|||

|

|

|

|

|

|

|

|

|

акрилонитрил |

|

|

анилин |

|

FeCl3 |

|

|

|

|

|

|

|

|

|

|

|

|

п-бензохинон |

|

CuCl2 |

||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

анилин |

|

4-трет-бутил катехин |

|

|

|

|

|

|

|

|

|

|

|

|

|

п-бензохинон |

|

нитробензол |

|

|

метилметакрилат |

|

|

|

|

|

|

|

|

гидрохинон |

|

1,3,5-тринитробензол |

|||

|

|

|

|

|

|

|

|

|

|

|

|

фенол |

|

кислород |

|

|

|

|

|

|

|

|

|

|

|

|

|

пирогаллол |

|

сера |

|

|

|

|

|

|

|

|

|

|

|

|

|

анилин |

|

нитробензол |

|

|

|

|

|

|

|

|

|

|

|

|

|

п-бензохинон |

|

1,3,5 - тринитробензол |

|

|

|

|

|

|

|

|

|

|

стирол |

|

|

гидрохинон |

|

FeCl3 |

|

|

|

|

|

|

|

|

|

|

|

фенол |

|

CuCl2 |

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

2, 4, 6 - тринитрофенол |

кислород |

||

|

|

|

|

|

|

|

|

|

|

|

|

4-трет-бутил катехин |

|

|

|

|

|

|

|

|

|

|

|

|

винилацетат |

|

анилин |

|

1,3,5-тринитробензол |

||

|

|

|

|

|

|

|

|

|

|

|

|

п-бензохинон |

|

сера |

|

|

|

|

|

|

|

|

|

|

|

|

|

гидрохинон |

|

п-дигидробензол |

|

|

|

|

|

|

|

|

|

|

|

|

|

п-нитрофенол |

|

1,2,3-тригидробензол |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5

|

Пирогаллол |

2,4,6-триниметилфенол |

|

|

|

|

4-t- бутил катехин |

|

|

|

|

метилакрилат |

анилин |

фенол |

|

|

|

Ингибирующее действие таких: соединений объясняется реакцией пере- дачи растущей радикальной цепи на ингибитор с образованием нереакцион- носпособного семихиноидного радикала.

В большинстве случаев для удаления ингибитора используют промывку мономера раствором реагента, способного перевести ингибитор в неактивную форму, с последующим удалением этой неактивной формы. Так, например, для удаления гидрохинона используется промывка стирола 5-10% раствором щелочи, при этом гидрохинон склонен давать ионные соли, которые нераство- римы в мономере, но хорошо растворяются в воде. После переведения инги- битора в соль, его удаляют промывкой дистиллированной водой до нейтраль- ной реакции.

2.2.Очистка растворителя от сернистых и непредельных соединений

Сернистые соединения являются т.н. каталитическими ядами, они су- щественно снижают скорость ионной полимеризации и удлиняют ее индукци- онный период. Очистка от таких соединений проводится путем взбалтывания растворителя с серной кислотой до обесцвечивания кислотного слоя, при этом происходит окисление серосодержащих соединений. Затем проводят промыв- ку отделенного растворителя раствором щелочи (для связывания следов ки- слоты) и дистиллированной водой до нейтральной реакции.

Аналогичным образом поступают и при очистке от непредельных соеди- нений.

2.3. Методы удаления воды (осушка)

2.3.1. Грубая осушка

Как видно из предыдущих разделов, вода является регулярной приме- сью мономеров и растворителей. Однако, в ряде полимеризацнонных процес- сов вода является не только не желательным, но даже очень вредным факто- ром, способным привести к прекращению (подавлению) реакции.

6

Лабораторный практикум

Для удаления влаги, независимо от требуемой степени осушки, первона- чально применяются методы т.н. грубой осушки.

Для грубой осушки растворителей обычно используют вещества, способ- ные поглощать воду, такие как СaCl2, MgSO4 и др. Необходимым условием эффективной осушки является предварительное удаление кристаллизацион- ной вода из кристаллогидратов (CaCL2*6H2O, MgSO4*6H2O) путем прокалива- ния их в течение 1-2 часов.

Следует заметить, что при всей простоте применения в качестве осу- шающих агентов прокаленных кристаллогидратов, их эффективность бывает в ряде случаев недостаточной: содержание влаги в жидкости, находящейся под одним из указанных осушителей, составляет несколько ммоль/л незави- симо от длительности осушки и способа ее проведения (в вакууме, в атмосфе- ре инертного газа и т.п.).

2.3.2. Глубокая осушка

Значительно более эффективными сушителями, позволяющими снизить содержание влаги до десятых долей моля на литр раствора, являются следую- щие: металлический натрий, окись алюминия, окись бария, пятиокись фосфо- ра, молекулярные сита. Максимальная степень осушки достигается при ис- пользовании в качестве осушителей гидридов или алкильных производных металлов, а также жидкого сплава калия с натрием. Однако степень осушки в этих случаях существенно зависит от метода проведения эксперимента в це- лом, начиная от способа осушки и кончая методикой проведения опытов по полимеризации.

Металлический натрий быстро покрывается пленкой окиси или гидро- окиси, и поэтому эффективность осушки с его помощью невелика. Для увели- чения эффективности натрий следует употреблять в виде проволоки, а в ва- куумных системах можно использовать "натриевое зеркало", которое образует- ся на стенках соответствующей ампулы при осторожном нагреве в вакууме натрия с помощью ручной газовой горелки.

Окись алюминия и молекулярные сита являются эффективными осуши- телями, в особенности для газовых потоков. Перед началом работы их необхо- димо активировать путем нагрева в муфельной печи при температуре 200250ºС (для окиси алюминия) или 300-350ºС (для молекулярных сит) в течение

7

нескольких часов. После этого осушители должны храниться в закрытой емко- сти (например, эксикаторе) в атмосфере аргона.

Окись бария и пятиокись фосфора в виде технических продуктов обыч- но гидратированы, поэтому с ними рекомендуется работать в вакуумных сис- темах, где окись бария дегидратируется путем прогрева в вакууме, а пяти- окись фосфора сублимируется.

Гидрид кальция сочетает в себе больше преимуществ, чем другие, ранее перечисленные осушители. Основное его достоинство заключается в том, что он является саморегенерирующимся реагентом, так как при встряхивании или перемешивании образующийся продукт гидратации (главным образом гидроокись кальция) отделяется от поверхности зерен СаН . Об окончании осушки можно судить по прекращению пузырьков водорода при перемеши- вании суспензии. Общее время осушки обычно составляет не менее 10 часов даже при постоянном перемешивании с помощью магнитной мешалки.

Жидкий сплав K-Na и металлоорганические соединения обладают высо- кой эффективностью и поэтому чаще всего используются в качестве осушите- лей, когда содержание влаги не должно превышать 0,01 ммоль/л. Эти вещест- ва легко реагируют и с другими примесями агрессивного характера: кислоро- дом, спиртами, аминами и т.п. Однако при работе с ними необходимо тща- тельнейшим образом избегать контакта с воздухом, так как они легко само- возгораются. Разложение непрореагированного сплава или металлоорганиче- ских соединений рекомендуется проводить высшими спиртами, вводя их не- большими порциями для избежание выброса смеси.

2.4. Очистка мономеров методом дистилляции

Перегонка – процесс отделения жидких веществ от нелетучих примесей или разделение летучих веществ с различной температурой кипения. Это дос- тигается нагреванием жидкости до кипения и последующей конденсацией ее паров в холодильнике.

При очистке мономеров методом дистилляции следует учитывать, что при повышенных температурах такие соединения могут полимеризоваться и это значительно сужает температурные интервалы проведения процесса пере- гонки.

Существуют несколько способов перегонки мономеров:

8

Лабораторный практикум

a.при нормальном давлении (простая и фракционная перегонка);

b.при пониженном давлении (перегонка в вакууме);

c.переконденсация (молекулярная перегонка).

2.4.1. Перегонка при нормальном давлении (простая перегон- ка)

Этот способ применяют, если разница в температурах кипения веществ, входящих в состав разделяемой смеси, не менее 80—100 °С или если основное вещество необходимо отделить от нелетучих примесей.

Схема установки для простой перегонки состоит из колбы двух- или трехгорлой колбы с термометром, нисходящего холодильника Либиха, алонжа и приемника. Колбу подбирают такого размера, чтобы перегоняемая жидкость заполняла ее не более чем на 2/3 объема. Ртутный шарик термометра должен находиться примерно на 0,5 см ниже отверстия входа в холодильник. В этом случае шарик термометра хорошо омывается парами перегоняемой жидкости.

Если температура кипения перегоняемой жидкости не выше 120-130 °С, то применяют проточное водяное охлаждение. При перегонке жидкостей с бо- лее высокой температурой кипение рекомендуется использовать в качестве охлаждающего компонента непроточную воду (т. е. воду, которая осталась в холодильнике после прекращения ее подачи) или применять воздушный холо- дильник. Чтобы жидкость кипела равномерно, в колбу помещают кусочки обожженного неглазурованного фарфора или длинные стеклянные капилляры, запаянные с одного конца и погруженные в жидкость другим концом. Ско- рость перегонки регулируется скоростью поступления жидкости в приемник (не более 1-2 капель в секунду).

При перегонке индивидуального вещества его температура кипения ос- тается постоянной в течение всей перегонки. Если перегоняется смесь двух веществ, температуры кипения которых различаются значительно, то вначале отгоняется жидкость с более низкой температурой кипения. Если температура кипения начинает возрастать, это означает, что начинает перегоняться дру- гая жидкость, имеющая более высокую температуру кипения, чем первая. В процессе перегонки второй жидкости также устанавливается постоянная температура. Таким образом, меняя приемники, можно собрать несколько

9

фракций; в первых будет преобладать низкокипящая часть перегоняемой смеси, а в последних - высококипящая.

Если перегоняемая смесь состоит из компонентов, температуры кипения которых близки и которые не образуют азеотропных смесей, применяют дроб- ную, или фракционную, перегонку. Для этого обычно используют дефлегмато- ры и ректификационные колонки. В них часть паров перегоняемой смеси конденсируется (за счет охлаждения наружным воздухом), превращаясь в жидкость, обогащенную сравнительно высококипящим компонентом. Остав- шийся пар, наоборот, обогащается более летучей частью смеси. Таким обра- зом, пары, проходящие через колонку, богаче летучим компонентом, чем па- ры, находящиеся над перегоняемой жидкостью. Жидкость (конденсат), сте- кающая в колбу, наоборот, содержит высококипящие вещества.

2.4.2. Перегонка при пониженном давлении (в вакууме)

Чтобы избежать нежелательной спонтанной полимеризации, перегонку многих мономеров проводят под вакуумом. При этом удается заставить ки- петь мономеры в зависимости от создаваемого вакуума при температурах ме- нее 30-40 градусов и тем самым избежать нежелательной реакции. Кроме то- го, в некоторых случаях снижение давления при перегонке сопровождается увеличением относительной летучести и тем самым удается повысить степень очистки от примесей. При меньшей разности температур применяются раз- личные разновидности фракционной перегонки.

При выборе значения остаточного давления (а следовательно и темпера- туры) при перегонке следует руководствоваться двумя следующими соображе- ниями: во-первых, температура кипения жидкости при выбранном давлении не должна быть слишком высокой; во-вторых, температура кипения не долж- на быть и слишком низкой, т.к. при этом снижается эффективность конден- сационной системы установки и возможно попадание паров перегоняемой жидкости в вакуум-насос.

10

Лабораторный практикум

4

3

2 6

5

1 7

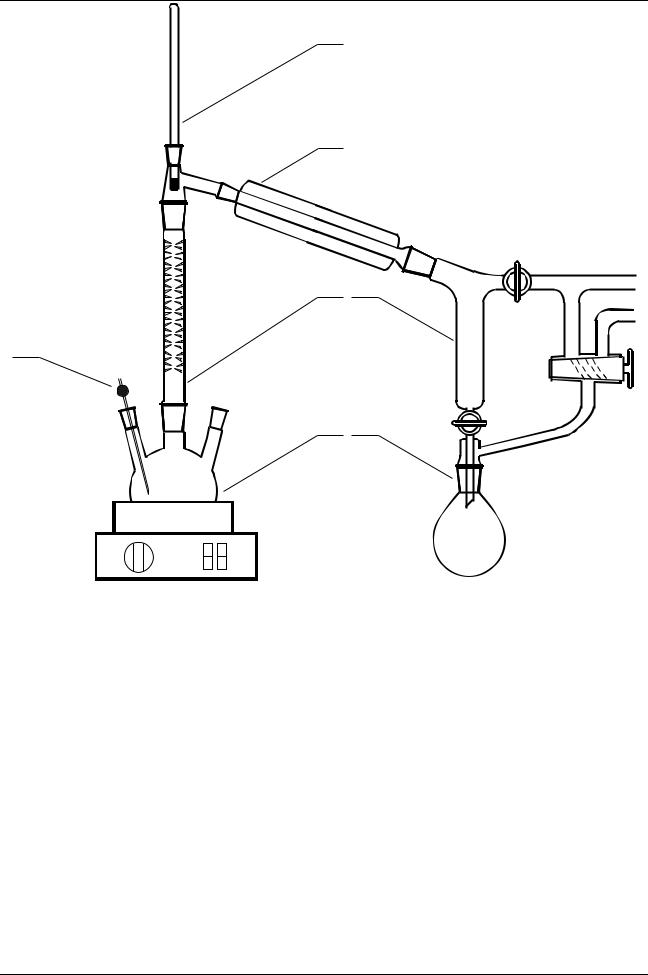

Рис.2. Схема установки вакуумной перегонки.

Наиболее распространенный вариант схемs установки для перегонки при пониженном давлении показан на рис. 2. Она состоит из трехгорлой кол- бы 1, вставленного в центральную горловину дефлегматора 2 , который явля- ется лабораторным аналогом ректификационной колонны и служит для более эффективного разделения компонентов перегоняемой смеси, термометра 4 и капилляра 5, холодильника 3, алонжа Аншютца-Тиле 6 и приемника 7. Встав- ленный в один из отводов колбы капилляр с зажимом выполняет двойную функцию: с одной стороны он позволяет достаточно плавно регулировать ва- куум в системе, с другой — пузырьки воздуха (или инертного газа), выходя- щие из капилляра, являются центрами кипения и создают условия для ровно- мерного закипания жидкости по всему объему. Колбу соединяют с нисходя- щим холодильником Либиха. Как уже говорилось, при выборе температурного

11

режима перегонки нижний предел температуры диктуется соображениями эффективности конденсации паров на холодильнике. Поэтому минимальней разница между температурой кипения паров и температурой охлаждающей жидкости на выходе из холодильника должна быть 10-15°С.

Давление, при котором осуществляют перегонку, измеряют обычно ма- нометром, присоединенным к системе. На вакуумной линии между алонжом и насосом следует устанавливать ловушку, которая представляет собой стакан с двойными стенками. Во внешнюю полость ловушки заливается хладагент (су- хой лед с ацетоном либо жидкий азот), а во внутренней полости идет охлажде- ние и конденсация паров жидкости, которые не сконденсировались в холо- дильнике. Таким образом, ловушка предотвращает попадание паров жидко- сти во внутреннюю полость насоса.

Работа с установкой требует особого соблюдения правил техники безо- пасности. После того как прибор собран, необходимо убедиться в ее полной герметичности и только затем заполнять колбу жидкостью. Колбу, если в этом есть необходимость, нагревают на водяной бане. Перегонку проводят в за- щитных очках, а еще лучше — в защитной маске. Во избежание взрыва нельзя перегонять вещества досуха. При выключении системы воздух не должен бы- стро входить в нее.

2.5. Переконденсация (молекулярная перегонка)

Переконденсация применяется в лабораторной практике в тех случаях, когда требуется очистить высококипящие термолабильные вещества, т.к. в этом методе температура кипения вещества понижается на 100-300°С.

Фактически переконденсация — это разновидность перегонки под уменьшенным давлением — не выше 0,1-0,01 мм рт.ст. Особенностью пере- конденсации является то, что в отличие от перегонки под вакуумом, она мо- жет протекать не при определенной температуре, а в любом температурном интервале, пока между поверхностью жидкости и холодильником существует разность температур.

Пока существует разность температур между приемником (он охлажда- ется сосудом Дюара с жидким азотом) и колбой с очищаемой жидкостью (она обычно находится при комнатной температуре либо нагревается до 35-40ºС)

12