- •Содержание:

- •Анализ конструктивных схем крюков и крюкоблоков.

- •1.1 Функции, требования и схема.

- •1.2 Конструирование буровых крюков.

- •1.3 Материалы элементов крюков.

- •2. Расчёт конструкции скважины и выбор компоновки бурильной колонны.

- •Расчёт страгивающей нагрузки (предельной растягивающей) обсадной колонны

- •Расчёт компоновки бурильной колонны

- •Геометрические характеристики бурильной трубы

- •Расчёт при роторном бурении в процессе долбления (силами трения при продольном перемещении пренебрегаем)

- •3. Выбор класса буровой установки по допускаемой нагрузке на крюке.

- •Бу4000/250дгум1

- •4. Расчет талевого механизма.

- •5. Расчет элементов крюкоблока.

- •5.2 Расчет ствола крюкоблока на растяжение

- •5.3 Расчет резьбы ствола

- •5.4 Расчет тела крюка

- •5.5 Расчет пружины крюка

- •6. Сборка ось - шкивы кронблоков и талевых блоков.

- •Список литературы

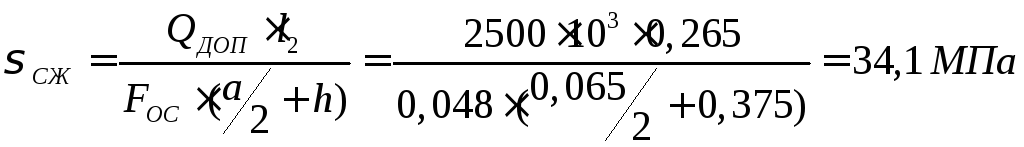

5.4 Расчет тела крюка

- материал крюка:30ХМЛ

- расстояние от крайней внутренней точки сечения до линии

нейтрального

слоя: [чертеж],

![]()

- расстояние от крайней точки сечения до оси подвешивания

груза:

[чертеж],

![]()

-

площадь опасного сечения: [чертеж],

![]()

- напряжение растяжения в крайней точки внутренней

поверхности

сечения:![]()

- расстояние от крайней внешней точки сечения до линии

нейтрального

слоя: [чертеж],

![]()

-

длина опасного сечения: [чертеж],

![]()

- напряжение сжатия в крайней точки внешней

поверхности

сечения:

-

допускаемые напряжения растяжения и

сжатия: [12,стр.388],

![]()

-

площадь крюка под подушкой: [чертеж],

![]()

-

напряжения среза в изогнутой части

сечения:![]()

-

допускаемые напряжения среза: [12,стр.388],

![]()

5.5 Расчет пружины крюка

-

длина резьбы замка бурильных труб:

[2,табл.1.23],

![]()

- необходимый минимальный ход пружины

крюка:

![]()

-

действительный ход пружины крюка:

![]()

- выталкивающая сила пружины (предварительно сжатая гайкой):

![]() ,

,

где:![]() -

собственный вес вращающихся деталей

крюка;

-

собственный вес вращающихся деталей

крюка;

![]() -

вес свечи бурильных труб;

-

вес свечи бурильных труб;

![]() -

вес штропов с элеватором.

-

вес штропов с элеватором.

-

для проектного расчета принимаем:

![]()

-

расчетная сила:

![]() ,

коэффициент 1,15

,

коэффициент 1,15

учитывает силы трения, возникающие при подъеме свечи.

- максимально допускаемая нагрузка на пружину:

![]() ,

,

где:

![]() -

диаметр прутка, из которого навита

пружина,

-

диаметр прутка, из которого навита

пружина,![]()

![]() -

допускаемое напряжение для материала

пружины,

-

допускаемое напряжение для материала

пружины,

![]() ;

;

![]() -

средний диаметр витков,

-

средний диаметр витков,

![]()

- материал пружины: сталь 60С2

- прогиб одного витка пружины при нагрузке 10 кН:

![]() ,

,

где:

![]() -

модуль упругости при сдвиге стали

пружины,

-

модуль упругости при сдвиге стали

пружины,![]()

-

прогиб всей пружины с числом рабочих

витков

![]() (при

нагрузке 10 кН):

(при

нагрузке 10 кН):

![]()

где:

![]() -

число рабочих витков пружины,

-

число рабочих витков пружины,![]()

-

приращение силы сжатия пружины:

![]()

- сила пружины после предварительного её сжатия гайкой:

![]()

-

сила пружины в конце рабочего хода:

![]()

- деформация предварительно сжатой пружины (в начале рабочего хода):

![]()

- деформация пружины при нагруженном крюке:

![]()

- длина прутка, необходимого для изготовления пружины:

![]() ,

,

где:

![]() (при

(при![]() )

– полное число витков пружины;

)

– полное число витков пружины;

![]() -

угол объема винтовой линии нагруженной

пружины.

-

угол объема винтовой линии нагруженной

пружины.

По

полученным данным строим график

зависимости силы сжатой пружины от её

осевой деформации[![]() ].

].

6. Сборка ось - шкивы кронблоков и талевых блоков.

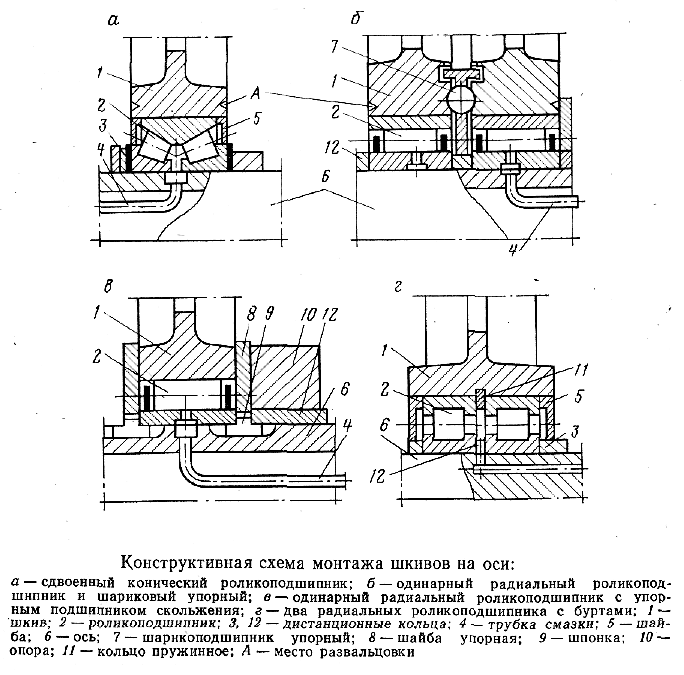

Сборку ось - шкивы талевых блоков и кронблоков следует выполнять однотипной конструкции. Размеры шкивов осей, подшипников и других деталей должны быть унифицированы для каждого типоразмера блоков, чтобы обеспечить взаимозаменяемость.

Основные требования, которым должны удовлетворять эти механизмы,— надежность и наименьшие размеры по длине оси для обеспечения необходимого минимального пространства в вышке для прохода талевого блока; кроме того, чем меньше длина оси, тем меньше напряжения изгиба в ней при прочих равных условиях. Каждый шкив должен быть так смонтирован па подшипниках, чтобы он мог свободно вращаться независимо от частоты вращения соседних шкивов; в то же время он не должен смещаться по оси под действием осевых нагрузок, прижимающих канат к реборде.

При конструировании кронблоков и талевых блоков следует стремиться уменьшать отклонения каната от средней оси желоба шкива для снижения износа, что достигают уменьшением! общей ширины по оси.

После выбора основных размеров шкивов и подшипников разрабатывают конструкцию основных элементов блоков. Как указывалось, длина ступицы шкива определяется размерами подшипников, поэтому следует стремиться делать ее не больше ширины внешнего обода шкива.

Н![]() а

рис. 4,а,

б и

в показаны

удачные решения монтажа шкивов на

полой оси большого диаметра при

минимальной ширине ступицы. При

большом диаметре оси удается разместить

более узкий подшипник качения, обладающий

достаточной несущей способностью и

долговечностью. Ширина ступицы в

этом случае равна ширине шкива по

ребордам желоба. Такой вариант позволяет

получить меньшую ширину секции и ось

большой прочности. При пустотелой оси

можно подводить смазку к каждому

подшипнику по трубке. Расточка одного

отверстия большого диаметра значительно

проще сверления на всей длине отверстий

малого диаметра для смазки. Если диаметр

подшипника не превышает 0,3Dm,

то скорость движения тел качения будет

всегда в допустимых пределах, т. е. до

10 м/с.

а

рис. 4,а,

б и

в показаны

удачные решения монтажа шкивов на

полой оси большого диаметра при

минимальной ширине ступицы. При

большом диаметре оси удается разместить

более узкий подшипник качения, обладающий

достаточной несущей способностью и

долговечностью. Ширина ступицы в

этом случае равна ширине шкива по

ребордам желоба. Такой вариант позволяет

получить меньшую ширину секции и ось

большой прочности. При пустотелой оси

можно подводить смазку к каждому

подшипнику по трубке. Расточка одного

отверстия большого диаметра значительно

проще сверления на всей длине отверстий

малого диаметра для смазки. Если диаметр

подшипника не превышает 0,3Dm,

то скорость движения тел качения будет

всегда в допустимых пределах, т. е. до

10 м/с.

Монтаж шкива на конических роликоподшипниках (рис. 4, а) наиболее удачен, так как конический подшипник воспринимает радиальную и осевую нагрузки. Монтаж шкивов на длинных цилиндрических подшипниках требует применения либо упорных шарикоподшипников (рис. 4, б), либо упорных бронзовых колец (рис. 4, в).

Неудачное решение монтажа шкива на оси на двух цилиндрических роликоподшипниках с буртами, воспринимающими осевые нагрузки, показано на рис. 4, г. В этой конструкции для крепления подшипников в ступице применено распорное пружинное кольцо. Бурты подшипника уменьшают полезную длину тел качения, что ведет к снижению долговечности. Во избежание этого в таких конструкциях приходится увеличивать ширину ступицы, выполняя ее больше ширины шкива по ребордам желоба; в результате такая сборка всегда больше по размерам, чем сборка с подшипниками большого диаметра. Ось небольшого диаметра нельзя выполнить пустотелой, и подвод смазки к подшипникам надо осуществлять через отверстия малого диаметра в теле оси, что усложняет изготовление.

Для обеспечения равномерного износа беговых дорожек внутренних колец подшипников и для облегчения монтажа не скольких подшипников на длинной оси одного диаметра следует выбирать такие посадки подшипников, которые бы обеспечили возможность небольшого проворачивания кольца на оси (один-два оборота за один спуско-подъем).

Так как талевые системы работают в довольно напряженных условиях, то к точности изготовления и качеству материалов предъявляют повышенные требования. Осевое биение шкива допускается не более 1 мм, а радиальное - не более 0,5 мм на диаметре 1000 мм. Отклонение оси профиля желоба от средней плоскости допускается не более 1,5 мм, а разностенность реборд - не более 2 мм. Изготовление и приемку следует осуществлять в соответствии с требованиями правил для грузоподъемных машин. Сварные элементы блоков необходимо изготовлять из углеродистой конструкционной стали, шкивы - литыми из легированных сталей марок 40ГЛ, 50ГЛ, ЗОХНЛ или сварными из углеродистых и легированных сталей с закалкой по профилю желоба до твердости HRC 30-40 и с шероховатостью RZ = 25 мкм. Оси должны быть кованые, термически обработанные, из легированной стали марки 40ХН (ГОСТ 4543—71) и др.