Структурные превращения стали 30х13

Мартенсит, получающийся в стали 30Х13 после закалки, очень устойчив при нагреве, если температура нагрева при закалке была подобрана так, что хром практически полностью растворился в аустените. В этом случае хром при охлаждении остается в составе мартенсита, обеспечивая его устойчивость.

При низком отпуске хрупкость закаленной стали уменьшается вследствие частичной релаксации напряжений. Высокое содержание хрома в стали является причиной, что распад легированного мартенсита при отпуске начинается при 4000С.

Поэтому при отпуске до температур 4500С твердость стали 30Х13 практически не изменяется. За счет выделения дисперсных карбидов хрома при температурах отпуска 450-5000С твердость повышается, обеспечивая эффект так называемой вторичной твердости. Такой режим обусловливает выгодное сочетание предела пропорциональности и ударной вязкости. Поэтому для пружин рекомендуется после закалки с 1000-10500С в масле отпуск при 4500 С в течение 1 ч. с охлаждением на воздухе.

Важнейшим свойством инструмента является его твердость. Высокая твердость обеспечивается после закалки осуществлением низкого отпуска (180-2000 С) в течение 1 ч ( HRC 56-60 ) c последующей обработкой холодом ( HRC 58-60 ).

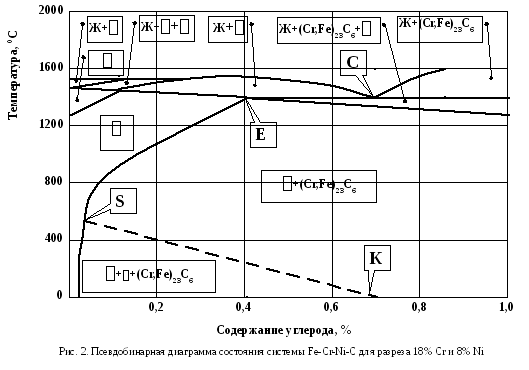

С

44 Структурные превращения стали р18 при отпуске

таль 30Х13 применяют для изготовления

игл карбюраторных клапанов и жиклеров,

пружин, хирургических инструментов,

деталей газонефтепромыслового

оборудования, подверженных одновременно

большим динамическим, ударным нагрузкам

и коррозионному воздействию. Это детали

газлифтных клапанов, клапаны глубинных

штанговых насосов, подшипники.

Отпуск быстрорежущей стали после закалки проводят главным образом для того, чтобы полностью разложить в ней остаточный аустенит, снижающий твердость и режущие свойства инструмента. После закалки стали аустенита в ее структуре содержится до 30 % .

При отпуске до температуры 3500С происходит снижение закалочных напряжений, частичное выделение избыточного углерода из мартенсита с образованием карбида цементитного типа и одновременно с 2500С незначительное превращение остаточного аустенита в отпущенный мартенсит. В этом интервале температур происходит некоторое понижение твердости ( 1-3 HRC ). Затем с 4500С выделяются тонкодисперсные карбиды легирующих элементов из мартенсита и аустенита, что несколько увеличивает твердость. При этом аустенит обедняется легирующими элементами, которые обеспечивают его устойчивость, и при охлаждении частично превращается в мартенсит.

Большая часть аустенита превращается в мартенсит отпуска при температурах 500-5800С. В связи с этим, твердость быстрорежущей стали повышается больше.

При нагреве стали Р18 выше 6000С отпущенный мартенсит превращается в феррито-цементитную смесь с карбидами легирующих элементов. Зерна этой смеси с увеличением температуры растут, а твердость падает. Практически это означает, что эксплуатировать инструмент из быстрорежущей стали можно только в том случае, если температура на контакте с деталью не превышает 6000С. При больших температурах режущие свойства резко ухудшаются.

Таким образом, сталь Р18 после закалки со ступенчатым нагревом до 12800С подвергают отпуску на максимальную твердость при 560 - 5800С в течение часа. Для более полного превращения остаточного аустенита в отпущенный мартенсит на практике применяют трехкратный отпуск по часу при температуре 560-5800С. При этом достигается твердость 65-66 HRC ( HV 8630-8820 МПа ).