auth_all

.pdf

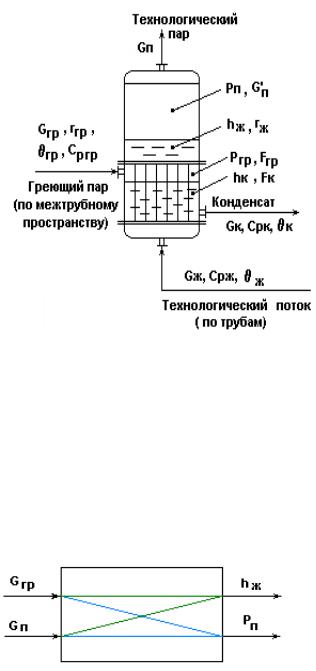

Схема кожухотрубного испарителя с изменяющимся агрегатным состоянием

теплоносителя и технологического потока

Рис.7.10.

Показатель эффективности: hж - уровень жидкой фазы в трубках испарителя.

Цель управления: поддержание hж hздж .

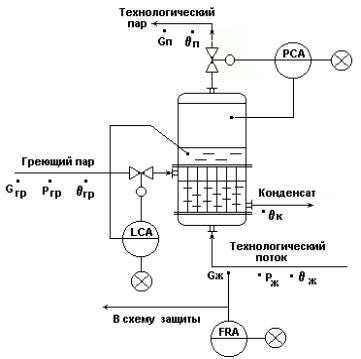

Информационная схема испарителя для типового решения автоматизации

Рис.7.11

В типовом решении автоматизации испарителей объект рассматривают как односвязный для основных каналов управления рис.3.

Однако, на основании схемы рис.3. объект можно рассматривать как многосвязный.

51

|

Многосвязность объекта |

с |

позиций физики процесса можно объяснить следующим |

||||

образом: |

|

|

|

|

|

|

|

|

При Gп Pп |

,hж |

, ; |

т.к. |

при Pп кип |

,rж |

|

|

При Gгр Pп |

,hж |

; |

т.к. |

при Pп кип |

,rж |

|

Типовая схема автоматизации испарителей

Рис.7.12

Типовое решение автоматизации испарителей.

1.Регулирование.

Регулирование уровня hж по подаче греющего пара Gгр - как показателя эффективности процесса нагревания в испарителе.

Регулирование давления Рп по отбору паровой фазы из испарителя - для обеспечения материального баланса по паровой фазе и стабилизации rж=f(Pп).

2.Контроль.

расходы - Gгр, Gп , Gж ;

температуры - гр , к , ж , п ;

давление - Ргр, Рж Рп ;

уровень - hж

52

3. |

Сигнализация. |

|

|

существенные отклонения hж и Рп от заданий; |

|

|

резкое падение расхода технологического потока Gж , при этом формируется сигнал «В |

|

схему защиты». |

||

4. |

Система защиты. |

|

По сигналу «В схему защиты» - отключаются магистрали подачи греющего пара Gгр и

отбора пара для технологических нужд.

Тема 8

Автоматизация процесса выпаривания

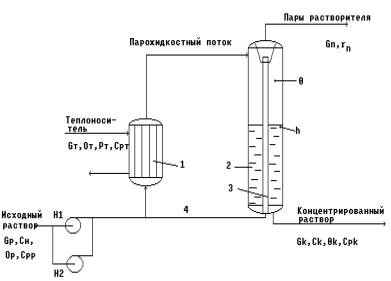

8.1 Объект управления Схема выпарной установки естественной циркуляции

с выносной греющей камерой

1- |

греющая камера; |

2- |

сепаратор; |

3- |

брызгоулавливатель; |

4- |

циркуляционная труба |

Рис.8.1 |

|

Работа установки.

Исходный раствор подается по трубам кипятильника 1, где нагревается до температуры кипения с образованием парожидкостной смеси, которая далее поступает в сепаратор 2.

53

В сепараторе 2 парожидкостная смесь разделяется на пары растворителя и концентрированный раствор.

Пары растворителя проходят через брызгоулавливатель 3 и выводятся из процесса из верха сепаратора в виде парового потока Gп.

Выделенная брызгоулавливателем жидкая фаза из паров растворителя возвращается в кипятильник 1 по циркуляционной трубе 4.

Сконцентрированный раствор в виде потока Gк выводится из низа сепаратора.

Показатель эффективности процесса - концентрация концентрированного раствора ск.

Цель управления - обеспечение ск = скзд (на максимально возможном для данной установки значении).

Типовая схема автоматизации процесса выпаривания

Рис.8.2.

Регулирование.

Регулирование температурной депрессии д по подаче исходного раствора Gр - как параметра, косвенно характеризующего показатель эффективности процесса выпаривания ск

.

54

Регулирование давления в сепараторе Рпапп по отбору паров растворителя Gп - для обеспечения материального баланса по паровой фазе.

Регулирование уровня в сепараторе hк по отбору концентрированного раствора Gк - для обеспечения материального баланса по жидкой фазе.

Стабилизация расхода теплоносителя Gт - для обеспечения теплового баланса установки

Контроль.

расходы - Gт, Gр, Gк, Gп;

температуры - т , р , к , апп , ;

давление - Рп апп, Рт;

уровень концентрированного раствора в аппарате - hк;

Сигнализация.

существенные отклонения д f(cк ) от задания;

Прекращение подачи исходного раствора Gр , при этом формируется сигнал «В схему защиты».

Система защиты.

По сигналу «В схему защиты» - открывается магистраль Gп, отключается подача

теплоносителя и отбор концентрированного раствора.

55

Тема 9 Автоматизация массообменных процессов

Процессы массопередачи характеризуются переносом вещества. Этот перенос осуществляется обычно из одной фазы в другую, поэтому для процессов массопередачи характерно наличие нескольких фаз и нескольких компонентов. Движущая сила процессов массопередачи представляет собой разность концентраций компонентов системы между данной и равновесной, при которой процесс прекращается. Поэтому предельным состоянием процесса является достижение равновесия системы.

9.1 Автоматизация процесса кристаллизации Объект управления Изогидрический кристаллизатор непрерывного действия с мешалкой.

Рис.9.1.

В схеме принято:

Gс=Gмр+Gкр; мр = кр = с = ;

Скр = 1, т.е. кристаллы чистые.

Исходный горячий насыщенный раствор подается сверху в аппарат, где охлаждается с помощью хладоносителя, подаваемого в рубашку и становится пересыщенным.

56

В результате пересыщения раствора и при интенсивном перемешивании происходит кристаллизация целевого компонента из раствора с образованием кристаллов (Мкр Gкр).

При этом концентрация раствора понижается и оставшаяся жидкая фаза Gмр в смеси с Gкр в

виде потока суспензии Gc выводится из процесса.

Показатель эффективности процесса - диаметр кристаллов, dкр.

Цель управления процессом - обеспечение dкр = dкрзд.

Основные регулируемые переменные: ,h;

Возможные регулирующие воздействия: Gp,Gхл ,Gc

Возможные контролируемые возмущения: р, хл

Возможные неконтролируемые возмущения:

qкр ,cpp ,cpмм,cрхл .

В целом, кристаллизатор является сложным многосвязным объектом.

Типовая схема автоматизации процесса кристаллизации

Рис.9.2.

1.Регулирование.

Регулирование в аппарате по подаче хладоагента Gхл - обеспечивает косвенное регулирование показателя эффективности процесса: = f (dкр).

Регулирование h по отбору маточного раствора Gмр - для обеспечения материального баланса по жидкой фазе.

57

Стабилизация расхода исходного раствора Gр - для обеспечения заданной производительности установки.

2.Контроль.

Расходы: Gр ,Gмр ,Gхл .

Температуры: вххл , выххл , выхмр , вхр , .

Уровень: h.

3.Сигнализация.

Значительные отклонения температуры от задания.

9.2 Автоматизация процесса абсорбции Объект управления

Схема насадочного абсорбера.

Рис.9.3.

58

Схема абсорбционной установки.

1, 2 – холодильники; 3 – абсорбционная насадочная колонна.

Рис.9 .4.

Работа схемы.

Исходная газовая смесь Gг и абсорбент Gа в холодильниках 1 и 2 охлаждаются до заданных температур г0 и а0 и противотоком подаются в колонну 3.

Вколонне 3 происходит извлечение целевого (распределяемого) компонента из исходной газовой смеси с помощью жидкого абсорбента.

Врезультате массообменного процесса между газовой и жидкой фазами получают:

в низу колонны - насыщенный абсорбент Gна с концентрацией целевого

(распределяемого) компонента сна;

в верху колонны - обедненную газовую смесь Gог с концентрацией целевого

(распределяемого) компонента сог .

Показатель эффективности процесса - концентрация распределяемого компонента в обедненной газовой смеси сог.

Цель управления - обеспечение сог = согзд на минимально возможном для данной установки значении.

Возможные управляющие воздействия:Gг ,Gог ,Gа ,Gна .

Возможные контролируемые возмущения: сг ,cа .

Возможные неконтролируемые возмущения: Мнаг .

59

Возможные управляемые переменные: сог ,hна ,Pог .

Типовая схема автоматизации процесса абсорбции.

Рис. 9.5

5. Регулирование.

Регулирование сог по подаче абсорбента Gа - как показателя эффективности процесса абсорбции.

Регулирование давления верха колонны Рв = Рог по отбору обедненной газовой смеси

Gог - для обеспечения материального баланса по газовой фазе.

Регулирование уровня hна по отбору насыщенного абсорбента Gна - для обеспечения материального баланса по жидкой фазе.

Регулирование температуры исходных материальных потоков газа г0 и абсорбента а0

по подаче хладоагентов Gхл1 и Gхл2 соответственно - для обеспечения теплового баланса установки.

Стабилизация расхода исходной газовой смеси Gг - для обеспечения заданной производительности установки.

6.Контроль.

расходы - Gг, Gа, Gог, Gна, Gхл1, Gхл2;

60