- •Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования «новгородский государственный университет имени ярослава мудрого»

- •Кафедра «Технология машиностроения»

- •Задание

- •Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования

- •1. Проектирование отрезного резца.

- •2. Проектирование круглой протяжки.

- •2.1 Исходные данные для проектирования

- •2.2 Выбираю исполнение протяжки 1 по гост 20365-74 хвостовика тип 2 исполнение 1 по гост 4044-70.

- •49. Технические характеристики многооперационных станков с вертикальным расположением шпинделя

- •50. Технические характеристики многооперационных станков с горизонтальным расположением шпинделя

- •3.2 Устройства смены инструментов

- •3.3 Режущие и вспомогательные инструменты для многооперационных станков

- •51. Хвостовики оправок для многооперационных станков с чпу (см. Рис. 114)

- •4. Приложения

- •1. «Сборник задач и примеров по резанию металлов и режущему инструменту» Нефедов н.А. Москва «Машиностроение» 1990г. 448с.

2.2 Выбираю исполнение протяжки 1 по гост 20365-74 хвостовика тип 2 исполнение 1 по гост 4044-70.

2.3 Припуск на диаметр

![]()

2.4 Подъем на зуб на сторону

![]() выбираю по табл. 105, количество зачищающих

зубьев беру

выбираю по табл. 105, количество зачищающих

зубьев беру![]()

Подъем на зуб зачищающих звеньев выбираю следующим образом:

![]()

2.5 Профиль и размеры зуба, размеры стружечных канавок.

K= 3 – коэффициент заполнения стружечной канавки выбираю по табл. 107

![]() - площадь сечения канавки

- площадь сечения канавки

![]() - площадь сечения канавки

- площадь сечения канавки

Ближайшее большее сечение канавки

![]() по табл. 106

по табл. 106

При криволинейной форме стружечной канавки зуба принимаю по ГОСТ 20365-74

h= 2мм – глубина канавки

b= 1.5мм – длина задней поверхности

r= 1мм – радиус закругления канавки

t= 4,5 – шаг протяжки

![]() - шаг калибрующих зубьев

- шаг калибрующих зубьев

R= 3мм

Согласно ГОСТ 20365-74 фаска на калибрующих зубьях не требуется

2.6 Геометрические элементы лезвия режущих и калибрующих зубьев беру из краткого справочника металлиста

![]()

Предельное отклонение предельных углов

всех зубьев

![]() ,

задних углов режущих зубьев

,

задних углов режущих зубьев![]() ,

задних углов калибрующих зубьев

,

задних углов калибрующих зубьев![]()

Число стружкоразделительных канавок и их размеры беру из табл. 108

n= 10 – число канавок

m= 1 – ширина канавок

![]() - глубина канавок

- глубина канавок

r= 0.2мм – радиус закругления канавок

2.7 Максимальное число одновременно работающих зубьев

![]()

2.8 Размеры режущих зубьев

Диаметр первого зуба равен диаметру передней направляющей части:

![]()

Диаметр каждого последующего зуба увеличивается на:

![]()

На последних трех зачищающих зубьях, предшествующих калибрубщим, подъем на зуб увеличиваю согласно пункту 2.

2.9 Диаметр калибрующих зубьев

![]() ,

,

где

![]() - максимальный диаметр обработанного

отверстия

- максимальный диаметр обработанного

отверстия

![]() -

изменение диаметра отверстия после

протягивания

-

изменение диаметра отверстия после

протягивания

2.10 Число режущих зубьев

![]()

Учитывая пункт 7 принимаю

![]()

2.11 Число калибрующих зубьев

Для цилиндрической протяжки отверстия

8-го квалитета

![]()

2.12 Длина протяжки от торца хвостовика до первого зуба

![]() ,

,

где

![]() - длина входа хвостовика в патрон

быстросменный автоматический по ГОСТ

16885-71

- длина входа хвостовика в патрон

быстросменный автоматический по ГОСТ

16885-71

![]() - зазор между патроном и стенкой опорной

плиты станка

- зазор между патроном и стенкой опорной

плиты станка

![]() - толщина стенки опорной плиты протяжного

станка

- толщина стенки опорной плиты протяжного

станка

![]() - высота выступающей части планшайбы

- высота выступающей части планшайбы

![]() - длина передней направляющей с учетом

зазора между заготовкой и первым зубом

- длина передней направляющей с учетом

зазора между заготовкой и первым зубом

![]()

2.13 Конструктивные размеры хвостовой части протяжки

По ГОСТ 4044-70 выбираю хвостовик тип 2 исполнение 1 без предохранения от вращения с наклонной опорной поверхностью табл. 101

![]()

![]() -

диаметр передней направляющей

-

диаметр передней направляющей

![]() - длина переходного конуса (принимаю

конструктивно)

- длина переходного конуса (принимаю

конструктивно)

![]() - длина передней направляющей до первого

зуба

- длина передней направляющей до первого

зуба

![]() - полная длина хвостовика

- полная длина хвостовика

2.14 Общая длина протяжки

![]() ,

,

где

![]() - длина протяжки от торца хвостовика до

первого зуба

- длина протяжки от торца хвостовика до

первого зуба

![]() - длина режущих зубьев

- длина режущих зубьев

![]() - длина зачищающих зубьев

- длина зачищающих зубьев

![]() - длина калибрующих зубьев

- длина калибрующих зубьев

![]() - длина задней направляющей

- длина задней направляющей

![]()

Принимаю

![]()

2.15 Максимально допустимая главная составляющая сила резания

![]() ,

,

где

![]() (для γ = 15º)

(для γ = 15º)

![]() (при применении СОЖ)

(при применении СОЖ)

![]() (для зубьев протяжки со струдкоразделительными

канавками)

(для зубьев протяжки со струдкоразделительными

канавками)

тогда

![]()

В моем случае тяговая сила станка 10000кгс(≈100000Н), следовательно, обработка возможна

2.16 Проверяю конструкцию протяжки на прочность.

Рассчитаю конструкцию на разрыв во впадине первого зуба

![]() ,

,

где площадь опасного сечения во впадине первого зуба

![]()

напряжение в опасном сечении

![]()

Рассчитаю напряжение в опасном сечении

хвостовика (![]() )

)

![]()

![]()

Полученные напряжения допустимы

Рассчитаю хвостовик на смятие

![]() ,

,

где

![]() - опорная площадь замка

- опорная площадь замка

![]()

![]()

Полученные напряжения допустимы

Допустимое напряжение при смятии не превышает 600МПа, условие прочности выполняется.

2.17 Предельные отклонения на основные элементы протяжки и другие технические требования выбираю по ГОСТ 5688-61

2.18 Центровые отверстия выполняю по ГОСТ 14034-74 форма В.

3. МНОГООПЕРАЦИОННЫЕ СТАНКИ

3.1 ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ И КОМПОНОВКИ

СТАНКОВ МНОГООПЕРАЦИОНЫХ СТАНКОВ С ЧПУ.

Многооперационные станки с ЧПУ (МС) - станки, предназначенные для многоцелевой обработки, отличаются от станков с ЧПУ обычного исполнения главным образом наличием устройства для хранения и автоматической смены режущих инструментов. Технологические возможности МС чрезвычайно широки, на них можно выполнять фрезерование, сверление, растачивание, нарезание резьб, развертывание и т. д. в большинстве случаев при одном установе заготовки.

Многооперационные станки обладают среди всех станков с ЧПУ наивысшей степенью универсальности. На одном и том же станке можно обрабатывать разнообразные по конструкции и назначению детали: корпусные и плоскостные детали, рычаги, вилки, планки, кронштейны и т. д.

Основные особенности современных МС: автоматизация всего цикла обработки (формообразования, изменения режимов резания, выполнения вспомогательных команд); многоинструментность в результате последовательно вводимых в работу разнообразных инструментов; быстродействие при выполнении вспомогательных команд и холостых перемещений, повышение доли основного времени в операционном до 70-90 %; повышенная точность обработки; возможность быстрой переналадки.

Наличие у станков поворотных столов позволяет во многих случаях осуществлять обработку сложных корпусных деталей со всех сторон, кроме базовой поверхности, по которой произведена установка и закрепление. Высокая точность МС обеспечивает возможность выполнения как черновых, так и чистовых операций, благодаря чему на МС можно производить полную обработку детали без каких-либо дополнительных доделок.

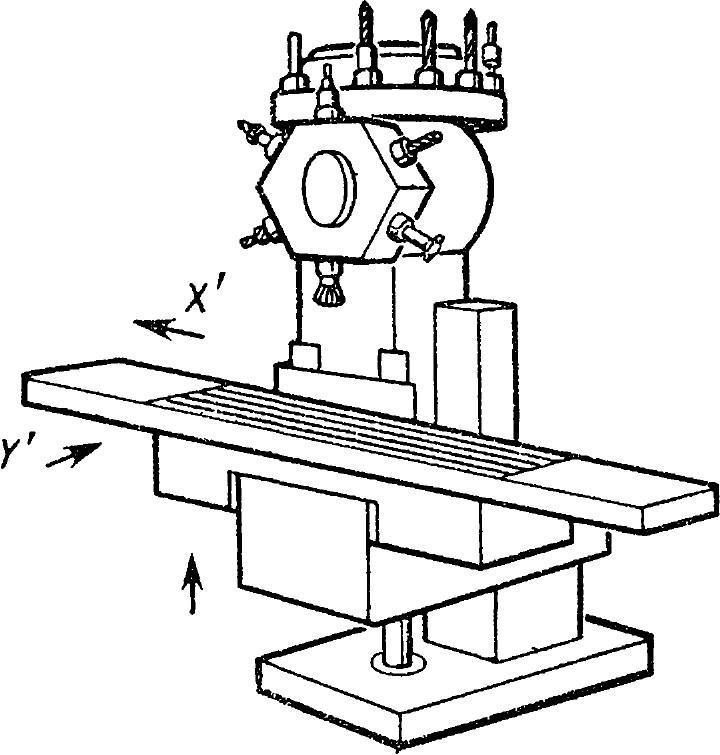

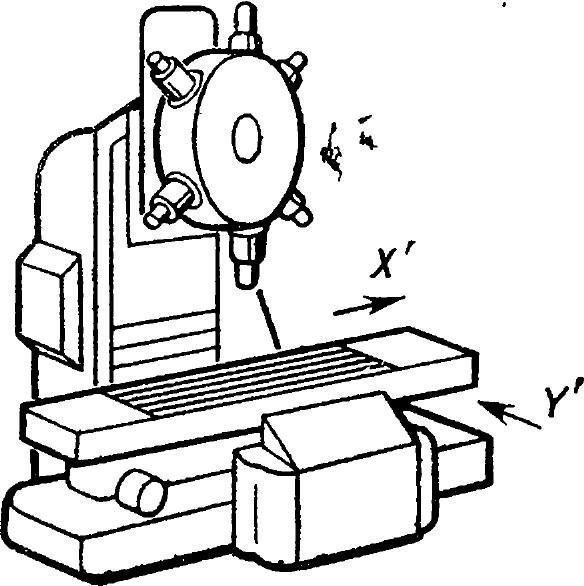

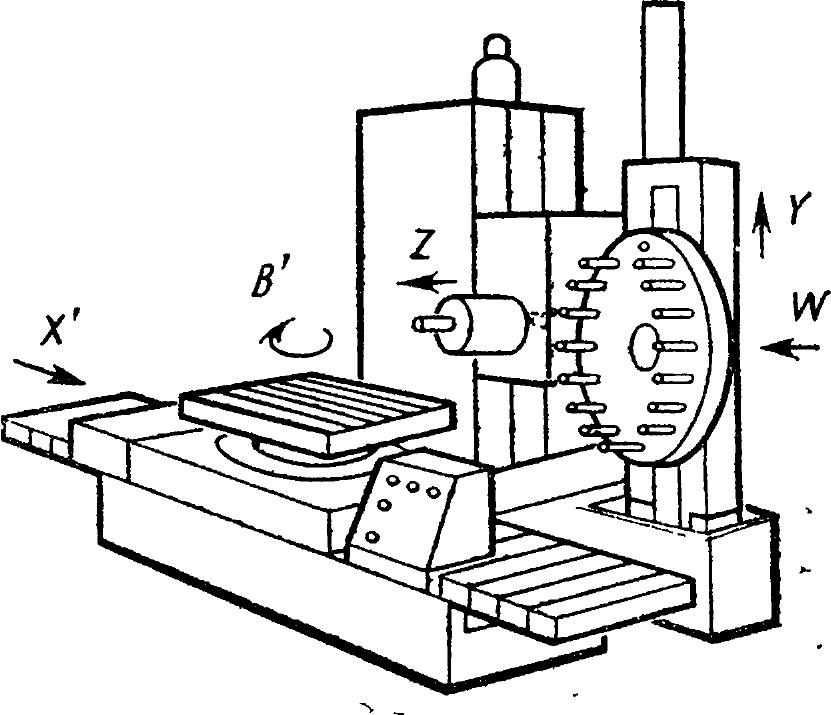

Компоновки многооперационных станков весьма разнообразны (рис. 111). Многие из них сохранили внешние черты и особенности компоновок универсальных станков с ручным управлением. Однако при внешнем сходстве на МС существенно изменены все основные узлы и механизмы. Минимальное число управляемых координат в МС - три. Для расширения технологических возможностей увеличивают число координат. Четвертая управляемая координата может быть предназначена на дополнительное продольное перемещение шпинделя, пиноли, ползуна, пятая - на поворот стола, шестая - на программируемое поперечное выдвижение расточного инструмента в специальной план-суппортной головке.

МС для корпусных деталей можно разделить на две группы, характеризуемые расположением оси шпинделя относительно рабочей поверхности стола с перпендикулярным расположением шпинделя к зеркалу стола (вертикальным) (табл. 49); с параллельным расположением шпинделя относительно зеркала стола (горизонтальным) (табл. 50).

Вертикальный шпиндель и горизонтальный стол станков первой группы обеспечивают доступ инструментов к одной стороне заготовки. Такие станки особенно выгодно применять для деталей, у которых объем обработки е одной стороны превышает объемы обработки с других.

Рис. 111. Компоновки многооперационных станков