- •2.Составление принципиальной схемы компрессорной установки и системы осушки, краткое описание технологии производства сжатого воздуха

- •3.Выбор типа и типоразмера водоохлаждающего устройства и определение параметров охлаждающей воды

- •4.Аэродинамический расчет магистрального воздухопровода

- •6.Расчет влагосодержания воздуха во всех характерных точках схемы. Выбор основного теплообменного оборудования кс и поверочный расчет одного теплообменного аппарата

- •7.Выбор и термодинамический расчет холодильной машины блока осушки

- •8. Гидравлический расчет и выбор насосов циркуляционных систем водо- и холодоснабжения кс

- •9.1 Адсорбционная доосушка воздуха

Дата

Подпись

№ докум.

Лист

Изм.

КП

ТЭП 140106 001 ПЗ

ВВЕДЕНИЕ

Основными задачами курсового проектирования являются:

конкретизация и закрепление знаний по специальности, привитие навыков применения этих знаний при решении конкретных инженерно-технических задач;

развитие навыков самостоятельного творчества и использования специальной и справочной литературы;

овладение навыками проектирования и графического оформления результатов технических разработок.

При составлении заданий на проектирование руководителям работ необходимо предусматривать проработку курсовых проектов с максимальным приближением их к решению научно-технических задач, стоящих перед энергетикой, промышленностью и экологией. В связи с этим, как правило, курсовой проект должен выполняться на основе материалов, полученных студентами во время прохождения производственной практики в соответствии с темой проекта, которая выдается руководителем одновременно с заданием на практику.

Проектирование систем теплоэнергоснабжения промышленных предприятий - сложный процесс, требующий навыков комплексного решения многих разноплановых задач: термо-, газо- и гидродинамических; тепломассообменных; проектно- конструкторских; технико-экономических; монтажно-компоновочных и др.

Системы воздухо-, холодо-, водо- и кислородоснабжения являются довольно энергоемкими звеньями энергетического хозяйства предприятия. Поэтому вновь спроектированные или модернизированные источники энергоносителей должны быть по своим основным показателям выше лучших соответствующих прототипов. Это возможно только при использовании новейших достижений науки и техники в области проектирования и производства компрессорных машин, криогенных установок, холодильной и теплонасосной техники, тепломассообменных аппаратов, кот- ло- и насосостроения.

Особое внимание следует уделять вопросам экономии и рационального использования топливно-энергетических ресурсов, расширения областей использования безотходных технологий, защиты окружающей среды.

Список использованной литературы:

Промышленная теплоэнергетика и теплотехника: Справочник. /Под общ. ред. ВА. Григорьева, В А Зорина - 2-е изд. перераб. М.: Энергоатомиздат, 1991.

Богданов С.Н., Иванов О.П., Куприянова А.В. Холодильная техника. Свойства веществ: Справочник. М: Агропромиздат, 1985.

Системы воздухоснабжения промышленных предприятий. / Борисов Б.Г., Калинин Н.В., Михайлов В А. и др.; Под ред. В.АГермана. М: Моск. энерг. ин-т, 1989.

Основные процессы и аппараты химической технологии: Пособие по проектированию / Г.С. Борисов, BJI. Брыков, Ю.И. Дытнерский и др.; Под ред. ЮЛ Дытнерского, 2-е изд., перераб. и доп. М: Химия, 1991.

Справочник по физико-техническим основам криогеники / МЛ. Манков, И.Б. Данилов, А.Г. Зельдович и др.; Под ред. MJI. Малкова. -3-е изд., перераб. и доп. М.: Энергоатомиздат, 1985.

Кумиров Б А, Валиев РЛ Расчет системы снабжения предприятий сжатым воздухом: Учеб. пособие. Казань: Казан, гос. энерг. ун-т, 2003.

Карелин BJL, Минаев А.В. Насосы и насосные станции: Учебник для вузов. -2-е изд., перераб. и доп. М: Стройиздат, 1986.

Щербин В .А., Гринберг ЯЛ Холодильные станции и установки. М.: Химия, 1979.

Перелыптейн ИЛ, Перушин Е.Б. Термодинамические и теплофизи-ческие свойства рабочих веществ холодильных машин и тепловых насосов. М: Лепсая и пищевая промышленность, 1984.

Нижнекамский химико – технологический институт

Кафедра электротехники и электроснабжения предприятий

Задание № 1.1

на выполнение курсового проекта по дисциплине

«Технологические энергоносители предприятий»

Студенту гр. 3802

Разработать систему снабжения предприятия сжатым воздухом при следующих исходных данных:

-годовое потребление воздуха Qг =3,05*105 тыс.м3

-число часов работы предприятия τг=6000 ч/год

Показатели графика воздухопотребления:

-коэф. максимально длительной нагрузки kмд=1,12

-коэф. максимально возможной нагрузки kм.в.=1,35

Параметры воздуха, требуемые потребителем:

-давление в коллекторе у потребителя Pп=0,65 МПа

-температура воздуха у потребителя tп=50 оС

-влагосодержание воздуха dп=0,45 гр/кг

Характеристика трассы воздухопровода:

-суммарная длинна прямых участков трассы lпр=175 м

-число поворотов на 90 градусов nпов=10 шт.

-число тройников (ответвлений) nтр=4 шт.

-количество задвижек nзад=5 шт.

Климатические условия работы системы г.Архангельск:

-расчётное барометрическое давление Ра=0,101 МПа или 757 мм.рт.ст.

-температура tа=24,5 оС

-энтальпия ia= 55,3 кДж/кг

-скорость ветра wa=5 м/с

-амплитуда суточных колебаний температуры Δta=9,8 oC

1 .Расчет нагрузок и выбор состава оборудования компрессорной станции (КС)

Определяем среднегодовую нагрузку станции с учётом потерь 10% воздуха в коммуникациях:

Qcp=( 1,1 * Qг)/( τг *60)=932 м3/мин

Максимально допустимая нагрузка для КС:

Qm.д. = kм.д * Qcp=1,12*932=1043,8 м3/мин

Максимально возможная нагрузка для КС:

Qm.b. = kм.в * Qcp =1,35*932=1258,2 м3/мин

Задаёмся центробежной компрессорной станцией ЦБКС.Определяем количестворабочих машин:

Принимаем праб.= 4 шт.; през = 1 шт. Находим расчётную производительность одного компрессора:

Qк.р. = Qm.д. /nраб=1043,8/4=260,95 м3/мин

Используем компрессор ABAC D3/50 CM2:Qк=260 м3/мин

В этом случае ТКУ в расчётных режимах КС имеет следующие производительности:

Qраб= Qк*nраб=260*4=1040 м3/мин

Qрез= Qк* nрез=260*1=260 м3/мин

Qуст= Qк* nуст=260*5=1300 м3/мин

Имеется некоторая избыточность резерва:

nрез= (Qуст- Qк)/ Qm.д.=( 1300-260)/1043,8=0,99

В дальнейших расчётах используем компрессор ABAC D3/50 CM2

2.Составление принципиальной схемы компрессорной установки и системы осушки, краткое описание технологии производства сжатого воздуха

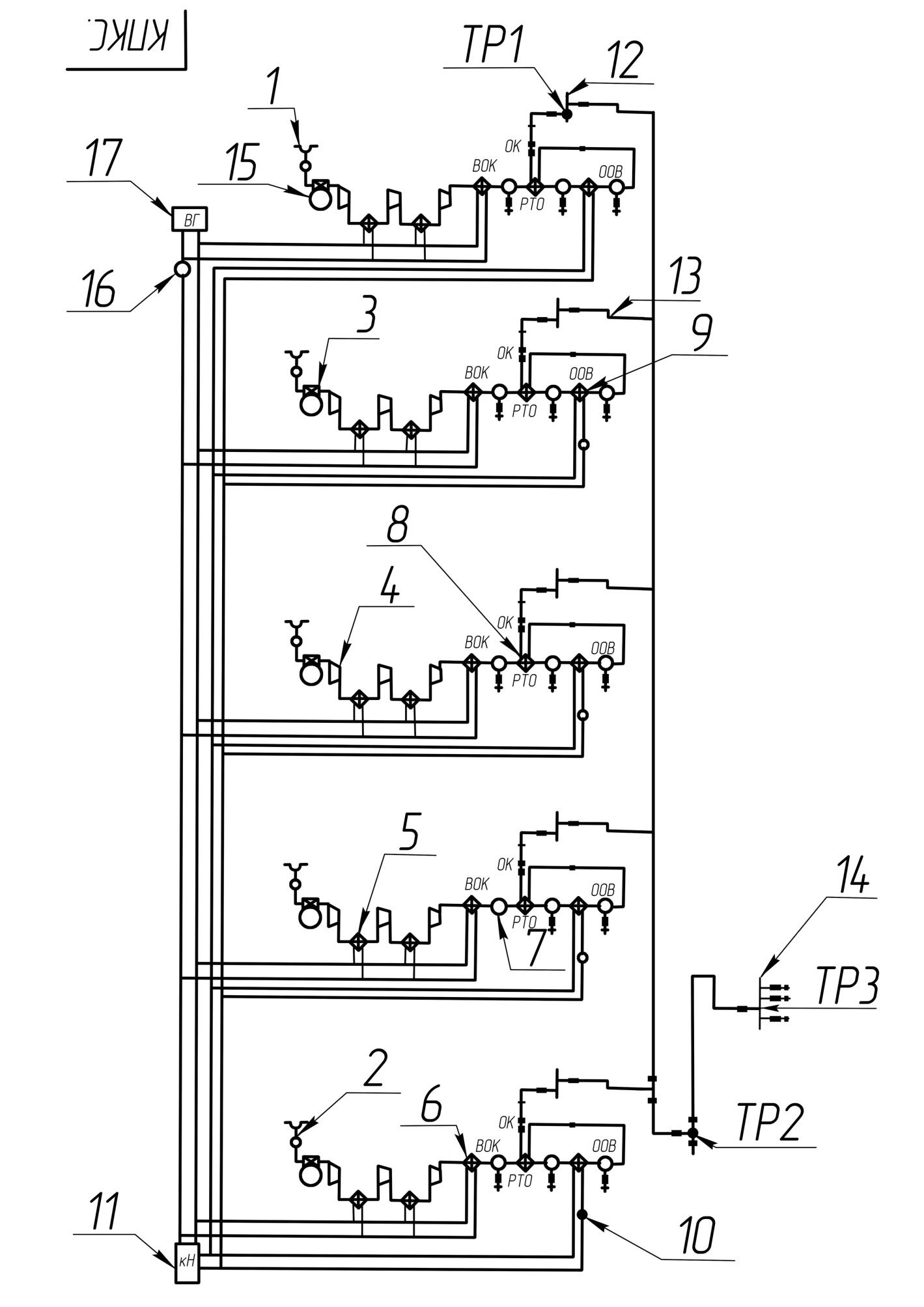

На рис. 1 изображена принципиальная воздушная схема компрессорной станции с турбокомпрессорами:

1- воздухозаборное устройство; 2- фильтр пыли; 3- дроссельная заслонка; 4- секции турбокомпрессора; 5- промежуточные охладители воздуха; 6- воздухоохладитель концевой (ВОК); 7- влагоотделитель (ВО); 8 - регенеративный теплообменник (РТО); 9- охладитель-осушитель воздуха (ООВ); 10- насос хладоносителя; 11- холодильная машина (ХМ); 12- коллектор сжатого воздуха после КС; 13- воздушная магистраль; 14- коллектор сжатого воздуха у потребителя; 15- электродвигатель (ЭД) ; 16- насос оборотной воды; 17- вентиляторная градирня (ВГ); Тр- тройник; ОК- обратный клапан.

При работе компрессора воздух из воздухозаборного устройства через фильтр и дроссельную заслонку поступает в 1-ю секцию сжатия. В секции может быть 1-3 центробежные ступени. После 1-й секции воздух охлаждается в П01, то же происходит и в П02 после 2-й секции. После последней секции воздух охлаждается в концевом охладителе с целью удаления из него части влаги. На напорной линии обязательны обратный клапан, противопомпажный и пусковой клапаны, запорная задвижка. Обратный клапан препятствует обратному току воздуха и раскрутке компрессора при аварийной остановке агрегата.

При выходе на номинальную частоту вращения ротора компрессора клапан закрывается, а дроссельной заслонкой 3 устанавливают требуемые давление и расход воздуха. При выравнивании давления воздуха за компрессором и в воздушной магистрали 13 самостоятельно открывается обратный клапан и воздух начинает поступать в общий коллектор или непосредственно в магистраль.

Рис.1 Принципиальная воздушная схема трёхсекционной компрессорной

станции с турбокомпрессорами

3.Выбор типа и типоразмера водоохлаждающего устройства и определение параметров охлаждающей воды

В качестве расчётных принимаем параметры наружного воздуха в г. Архангельск для самого жаркого месяца года с необеспеченностью в 200 ч.

Барометрическое давление: Pa=0,101 МПа или 757мм.рт.ст.

Расчётная температура: ta=24,5 оС

Энтальпия: ia=55,3 кДж/кг

Скорость ветра: Wa=5 м/с

В соответствии с I,d - диаграммой в этих условиях:

Влагосодержание воздуха: da= 10,8 г/кг

Относительная влажность (степень насыщения): φ=53%

Температура "мокрого" термометра tMT = 18,8 °С

Температура насыщения"точка росы" tтp = 13,7 °С

Максимальная температура воды на выходе из градирни twl= 25,4 °С

4.Аэродинамический расчет магистрального воздухопровода

4.1 Расчёт участка магистрального трубопровода За расчётный расход воздуха принимаем максимально длительную нагрузку КС:

Qрас= Qm.д.=1043,8 м3/мин

Определяем массовый расход воздуха в магистрали Gb:

Gb= (Qрас*ρ0)/60=(1043,8*1,293)/60=22,5 кг/с,

где ρ0=1,293 кг/мЗ плотность воздуха в стандартных условиях.

Определяем ориентировочную приведённую длину трубопровода

l'пр=1,2*lтр= 1,2*175=210 м

Принимаем в первом приближении величину удельного падения давления в трассе ΔРуд=50 Па/м

Определяем падение давления в магистрали (в первом приближении):

ΔР'м=ΔРуд* l'пр=10500 Па=0,01 МПа

Определяем средние параметры воздуха:

P'ср=Pп+0,5* ΔР'м=0,65+0,01=0,655 МПа

Температура воздуха tcp=tп=tкс= 50°С или Тср=Тп =Ткс= 323 К

Средняя плотность воздуха в трубопроводе:

р'ср= ρ0*((Р'ср*То)/(Ро*Тср))= 7,15 кг/м3

где То = 273,15 К и Ро = 0,1 МПа

Вычисляем действительный средний объёмный расход воздуха в магистрали:

Q'cp = gb/ ρ'cp =22,5/7,15=3,14 м3/c

Выбираем экономически оптимальную скорость воздуха:

Wопт =13 м/с

Определяем расчётный внутренний диаметр трубопровода магистрали:

Dрас.вн. =((4*Q'cp)/( Δt*Wопт))0,5 = 0,600 м

По госту берём трубу: Dh = 630мм; δ= 7мм = 0,007м

С абсолютной шероховатостью Δ=0,8 мм

e= Δ/ Dгост вн=0,00129

где Dгост вн = Dh-2* δ = 616 мм = 0,616м

Вычисляем фактическую скорость движения воздуха в магистрали в первом приближении:

W'b = (4*Q'cp)/(π *( Dгост вн 2))=10,55 м/с

Определяем значение Рейнольдса характеризующее режим течения:

Re' = (W'b * Dгост вн *ρ'cp)/μв=3010684,27

где μв = 0,00001935 Па*с коэф. динам. вязкости при tcp=45°C

Оцениваем границы применимости расчётных формул:

10/е = 7650

500/е = 382500

Так как Re'>500/e, то расчётное значение коэффициента трения λ' составит:

λ'=0,11*е0,25=0,0209

Определяем эквивалентные длины местных сопротивлений 1эк:

1эк зад=5,7 м

1эк тр1=99,1 м

1эк тр2=66,2 м

1эктр3=49,6 м

1эк тр4=33,1 м

1эктр5=49,6 м

1эк тр6=66,2 м

Для колена с Rп=2*Dbh с коэффиц. Местного сопротивления ξмс= 0,5 экв

Длинна составит:

1пов эк =( ξмс * Dгост вн) λ'= 14,7м

По ГОСТу 1пов эк = 16,5м

Уточняем приведённую длинну магистрали l''пр во втором приближении:

l''пр =1тр+1эк зад*nзад+∑1тр эк +1пов эк *nпов= 823,3 м

Расписываем потери давления в магистрали:

ΔР"м= λ'*(1"пр/ Dгост вн)*((W'b))*ρ'ср= 16732,0 Па = 0,0167 МПа

Определяем уточнённое значение средней плотности воздуха:

ρ"ср= ρ о*((Р'ср*То)/(Ро*Тср))= 7,619 кг/м

Расхождение в значениях плотности воздуха составляет:

δ=((ρ'ср-ρ"ср)/ρ'ср)* 100=0 %

это меньше допустимого (2,5%) других приближений не требуется.

Определяем уточнённое значение среднего давления воздуха:

Р"ср=Рп+0,5ΔР"м=0,688 МПа

Определяем давление воздуха в коллекторе КС:

Р"кс=Рп+ΔР"м= 0,697 МПа

4.2 Расчёт участка нагнетательного трубопровода отдельной КУ (от РТО до коллектора КС)

Диаметр нагнетательного трубопровода КУ оценивается по номинальной ' производительности компрессора: Qk=355 м3/мин

Определяем массовый расход воздуха в магистрали Gb:

Gb=(Qk* ρo)/60=7,65 кг/с

Определяем объёмный расход воздуха в нагнетательном трубопроводе

Средняя плотность воздуха принимается такая как в магистрали

ρср = 7,61898 кг/м3

Qн.тр = Gк/ρср =1,00 м3/с

Определяем диаметр трубопровода:

Dрас.вн = ((4* Qн.тр)/(π*Wопт))0,5 = 0,314 м

где Wопт =13m/c принятая экономически оптимальная скорость воздуха в трубе.

По ГОСТ 8732-78 выбираем трубу 325x7 с Dbh = 325 мм = 0,325 м

Определяем реальную скорость потока воздуха:

Wb.h = (4*Qh.tp)/ (π* Dгост вн.н2) = 12,110м/с

Определяем число Рейнольдса:

Re = (Wb* Dгост вн.*ρср)/μв = 1549679

Определяем абсолютную и относительную шероховатость трубы Δ= 1мм

е=Δ/ Dгост вн.= 3,07

Определяем границы режимов:

500/е= 162,5 < Re,

Определяем коэффициент трения:

λ=0,11*е0,25 =0,145,

На участке от РТО до коллектора принимаются эквивалентные длины местных сопротивлений.

Обратный клапан:

1ок.экв = 29,2 м

Задвижка:

1зад.экв=4,17 м

Определяется ориентировочно-приведённая длина:

1пр.= 1тр+1ок.экв+1зад.экв = 53,37 м,

где 1тр=20 м. длина прямых участков.

Определяем потери давления в трубопроводе от сил трения:

ΔРн = λ(lпр/ Dгост вн.)*( Wв.н.)*ρcp = 13366 Па = 0,0133 МПа,

Определяем потери давления в рессивере и поворотах трубопровода обвязки:

Принимаем коэффициенты сопротивлений:

ξ = 1 выход из трубы в сосуд больших размеров

ξ= 0,5 вход в трубу без закругления кромок

ξ= 0,5 колено с углом поворота 90° и Rп= 2D (4шт)

Эквивалентная длинна этих сопротивлений составит:

1экв=(∑ξм.с* Dгост вн.)λ=7,8 м

Потери давления от местных сопротивлений составят:

ΔРм.с=λ*(1экв/ Dгост вн.)*( Wв.н)*ρср= 1955 Па

Определяем общие потери давления в нагнетательном трубопроводе на участке от РТО до нагнетательного коллектора КС:

ΔРн.тр =ΔРн+ΔРм.с =15321 Па = 0,01532 МПа

4.3 Оценка потери давления в системе осушки воздуха Так как отсутствует монтажная схема системы осушки, то потери давления в аппаратах и влагоотделителях оцениваются на основе эксплуатационного опыта и предыдущих расчётов.

Принимаем следующие потери давления:

ΔРто=13 кПа- в теплообменниках

ΔРво=4 кПа= 0,004 МПа - во влагоотделителях и соединительных трубопроводах.

В соответствии с расчётной схемой оцениваются значения давлений воздуха в характерных точках схемы:

РЗ =Ркс+ΔРн.тр+ΔРто=0,73 МПа

Р2 =РЗ+ΔРво+ΔРто=0,742 МПа

Р1 =Р2+ΔРво+ΔРто=0,759 МПа

Потери давления в концевом охладителе воздуха (ВОК) и его влагоотделителе будут учтены в термодинамическом расчёте компрессорной установки.

Расчётом установлены диаметры трубопроводов: нагнетательного КУ- диаметром 325x7 мм, магистрального воздуховода диаметром 630x7 мм.

5.Тепловой расчет компрессорной и воздухоосушительной установок

Принимаем дополнительные данные к расчёту

Рвс = 800 Па = 0,0008 МПа - Потери давления на линии всасывании

5—5"=8" — 0,97 - коэффициенты, учитывающие потери давления в промежуточных и концевых охладителях воздуха

ΔТхол = 10 К -недоохлаждение воздуха до температуры воды в промежуточных охладителях

ηад= 0,8 -адиабатный (изотропный) КПД ступеней сжатия ТКУ

ηэм = 0,97 - электромеханический КПД ступеней сжатия ТКУ

Находим значение давлений на всасе и нагнетании компрессора:

Р'вк = Ра-ΔРвс = 0,0982 МПа

Рку =Р1 = 0,759 МПа

Степени повышения давления в секциях турбокомпрессора:

ε'= ε"=ε'''=(1/δ)*(Рку/Р'вк)0,33 = 2,025

Давление воздуха между ступенями сжатия:

Р'нк = Р'вк*ε' = 0,1988 МПа

Р"вк = Р'нк*δ' = 0,1928 МПа

Р"нк = Р"вк*ε' = 0,390 МПа

Р'"вк = Р"нк*δ' = 0,3787 МПа

Р'"нк = Р"'вк*ε' = 0,7667 МПа

Значение температур воздуха на входе в секции сжатия:

Т'вк =Та= 298,8 К=25,8°С

Т''вк = Г'''вк =Тw1+Δtхол = 308,4 К= 35,4 °С

Удельные работы сжатия по секциям:

а)в первой секции

l'к = k/k-1*R*T'вх*[( ε')к/к-1-1]*1/ηад = 83,8 кДж/кг

б)во второй и третьей секциях

l''к=l'''к = k/k-1 *R*T"bx* [(8и)к/к-1 -1 ]*1/ηад = 86,5 кДж/кг

Здесь к = 1,4 показатель адиабаты для воздуха

R = 0,287 кДж/кг*К газовая постоянная для воздуха

Значение температур воздуха на выходе из секций сжатия:

Тнк = Т'вк+(lк/Срв )= 381 К= 108 °С

Т"нк = Т'''нк = Т"вк+(lк/Срв) = 393 К = 120°С

здесь Срв =1,02 кДж/кг*К средняя изобарная теплоёмкость воздуха

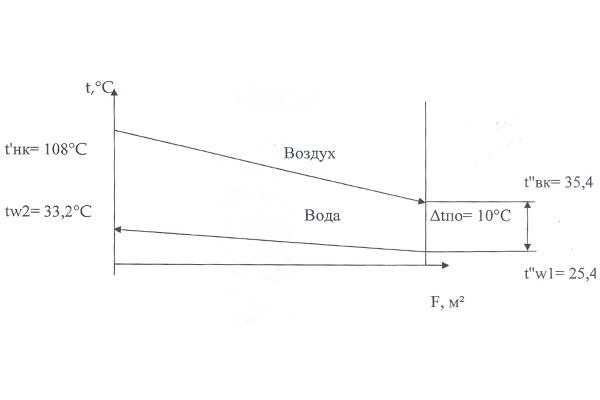

Рис.2 Диаграмма изменения температур теплоносителей в промежуточном охладителе воздуха

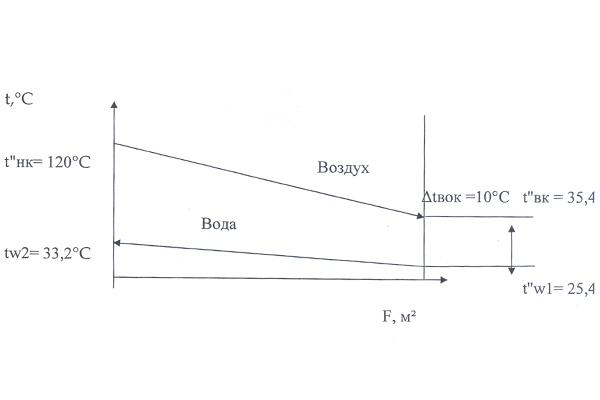

Рис.3 Диаграмма изменения температур теплоносителей в концевом

Массовая производительность компрессора в рассчитываемых условиях:

Gk = (Qbk*ρbk)/60 = 6,868 кг/с,

где рвк = po*((Р'вк*Тo)/(Рo*Та)) = 1,161 кг/м3 - плотность воздуха на всасывании

Электрическая мощность, потребляемая приводом компрессора

Nk = (Gk*1∑k)/ηэм=1817 кВт,

где 1∑k= l'к+1"к+l'"к = 256,7 кДж/кг - суммарная удельная работа сжатия компрессора