Тса заочники / Вариант7_8

.doc-

Описание технологического процесса

1.1.1 Технологическая цель производства. Отделение получения и очистки растворителя (в производстве синтетических каучуков) предназначено для получения изопентана - растворителя путем изомеризации нормального пентана в изопентан и очистки изопентана от сернистых соединений и непредельных углеводородов на алюмоплатиновом катализаторе ИП-62М [9].

Целью управления процессом изомеризации является получение заданного выхода изопентана. Выход изопентана определяется расходом и составом пентана, соотношением расходов пентана и водородосодержащего газа, температурой в реакторе и активностью катализатора.

В состав производства изопентана методом изоменризации н. пентана входят следующие установки:

-

печное отделение;

-

реакторный блок;

-

узел конденсации;

-

блок осушки.

Печное отделение предназначено для подогрева реакционной смеси до температуры не более 400 0С.

Реакторный блок предназначен для получения изомеризата путем изомеризации н. пентана, с содержанием изопентана в изомеризате не более 50%.

Узел конденсации предназначен для охлаждения пентан-изопентановой фракции до 400С и отделения ВСГ.

Блок осушки предназначен для осушки ВСГ от влаги, содержание влаги в котором не более 10%.

Изомеризация н.пентана осуществляется на катализаторе при температуре 400÷410 0С по реакции:

нС5Н12

i

С5Н12+(220)

кДж/моль

нС5Н12

i

С5Н12+(220)

кДж/моль

Влияние температуры на степень превращения. Максимальный выход изопентана получается при температуре контактирования 400÷410 0С. Поддерживание той или иной температуры зависит от следующих факторов:

- от активности катализатора;

- от срока работы;

- от качества загрузки катализатора и т.д.

Во всех случаях необходимо строго выдерживать температурный режим.

Повышение температуры увеличивает термическое разложение сырья и повышает закоксованность катализатора.

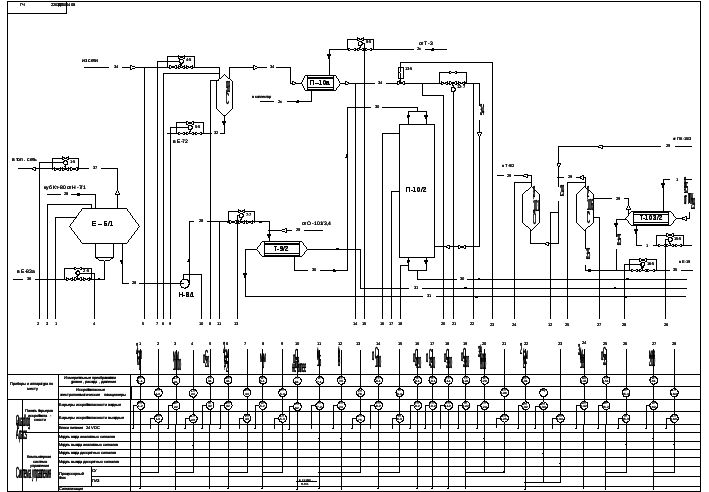

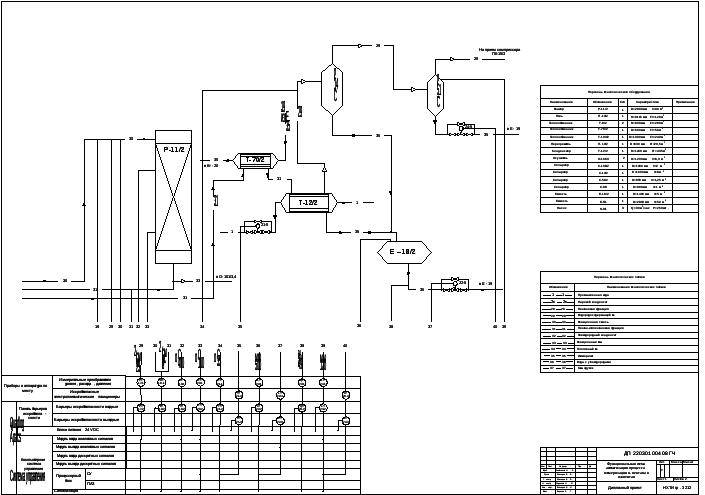

1.1.2 Описание технологического процесса. Циркулирующий в системе водородосодержащий газ (ВСГ) из сепаратора С-51/2 компрессором ПК-15/2,3 подается через глушитель С-16а/2,3, сборник С-16/2,3 в конденсатор Т-103/2, охлаждаемый промышленной водой, далее поступает в сепаратор С-106/2, где отделяются сконденсировавшиеся углеводороды, и с температурой не более 40 С поступает в один из двух осушителей О-101/3,4, заполненных цеолитами типа NаА, для осушки от влаги.

Температура ВСГ, поступающего на осушку в осушитель О-101/3,4, регулируется регулятором температуры, клапан поз. 18-5 , которого установлен на линии обратной воды из конденсатора Т-103/2.

ВСГ, осушенный в осушителе О-101/3,4, подается на смешение с пентановой фракцией, подаваемой насосом Н-8/14 из емкости Е-5/1, перед теплообменником Т-9/2 в молярном соотношении водород: пентан - 2 : 1.

Схемой предусмотрена возможность дополнительной осушки пентана на цеолитах в аппаратах О-101/3,4 совместно с ВСГ.

Отделившиеся жидкие углеводороды из сепаратора С-106/2 и конденсатора Т-103/2, по уровню в сепараторе, сбрасываются в емкость Е-19. Уровень в сепараторе С-106/2 регулируется регулятором уровня, клапан поз.19-5 которого установлен на линии перетока жидких углеводородов из сепаратора С-106/2 в емкость Е-19.

При завышении уровня жидкости в сепараторе С-106/2 предусмотрена блокировка, отключающая циркуляционный компрессор ПК-15/3.

Подача пентановой фракции регулируется регулятором расхода, клапан поз.9-5 которого установлен на линии подачи н. пентана в теплообменник Т-9/2.

Расход ВСГ, циркулирующего в системе изомеризации, регулируется регулятором расхода, клапан поз. 17-5 которого установлен на линии, соединяющей выкид с приемом компрессора ПК-15/3. Смесь ВСГ и нормального пентана поступает в межтрубное пространство теплообменника Т-9/2, где нагревается до температуры 300 С за счет тепла продуктов изомеризации, поступающих в трубное пространство теплообменника Т-9/2 из реактора Р-11/2.

Из теплообменника Т-9/2 смесь ВСГ и н.пентана в паровой фазе двумя параллельными потоками поступает в печь П-10/2, где последовательно проходит конвекционную и радиантную камеры и нагревается до температуры 340410 С за счет тепла, получаемого от сгорания топливного газа в печи. Температура газосырьевой смеси на выходе из печи П-10/2 регулируется регулятором температуры, клапан поз.16-5 которого установлен на линии подачи топливного газа к печи.

На выходе из печи потоки объединяются, и смесь с температурой не более 410 С поступает в верхнюю часть реактора Р-11/2 на изомеризацию и очистку.

Реактор Р-11/2 заполнен алюмоплатиновым катализатором ИП-62М в количестве 12,5т. При действии температуры и давления на активных центрах катализатора происходит изомеризация нормального пентана в изопентан, с одновременной его очисткой от сернистых соединений и непредельных углеводородов.

Бифункциональный катализатор ИП-62М представляет собой платину, равномерно распределенную по внешней и внутренней поверхности таблеток из фторированной активной окиси алюминия.

Механизм реакции изомеризации парафиновых углеводородов на бифункциональных катализаторах:

нормальный парафин - Н2 олефин изоолефин + Н2 изопарафин

Нормальный парафиновый углеводород дегидрируется до олефина, который изомеризуется, после чего подвергается гидрированию с образованием изопарафинового углеводорода.

Первая и последняя стадии реакции протекают на металле - платине, содержащемся в катализаторе. Изомеризация олефинов в изоалефины проиcходит на кислотных центрах носителя катализатора.

Реакция изомеризации является равновесной

нС5Н12

i

С5Н12+(220)

кДж/моль

нС5Н12

i

С5Н12+(220)

кДж/моль

Очистка изопентана от сернистых соединений (удаление серы) происходит по следующему уравнению: S + H2 = H2S

Из реактора реакционная смесь поступает в трубное пространство теплообменника Т-9/2, где отдает тепло газосырьевой смеси, охлаждаясь до температуры 150С, и поступает в межтрубное пространство теплообменника Т-70/2, где охлаждается до температуры 110 С пентан - изопентановой смесью, поступающей в трубное пространство из емкости Е-19.

Реакционная смесь из теплообменника Т-70/2 поступает в межтрубное пространство конденсатора Т-12/2, где происходит конденсация углеводородов промышленной водой, подаваемой в конденсатор Т-12/2.

Несконденсировавшийся ВСГ из конденсатора Т-12/2 с температурой не более 40С поступает в сепаратор С-14/2, где отделяются унесенные потоком ВСГ частицы углеводородного конденсата. Температура ВСГ, поступающего в сепаратор С-14/2, регулируется регулятором температуры, клапан поз.25-5 которого установлен на линии обратной воды из конденсатора Т-12/2.

Водородосодержащий газ из сепаратора С-14/2 поступает в сепаратор С-51/2, где происходит отделение жидких углеводородов, и далее поступает на прием компрессора ПК-15/3. Предусмотрена возможность отдувки части водородосодержащего газа из сепаратора С-14/2 на факел среднего давления через емкость Е-71, с целью удаления инертов.

Жидкие углеводороды, отделившиеся в сепараторе С-51/2, по уровню в сепараторе сбрасываются в емкость Е-19. Уровень в сепараторе С-51/2 регулируется регулятором уровня, клапан поз.28-5 которого установлен на линии перетока жидких углеводородов из сепаратора С-51/2 в емкость Е-19. При завышении уровня жидкости в сепараторе С-51/2 предусмотрена блокировка, отключающая циркуляционный компрессор ПК-15/3. Углеводородный конденсат из конденсатора Т-12/2 и сепаратора С-14/2 поступает в емкость Е-18/2 и далее по уровню в емкость Е-19. Уровень в емкости Е-18/2 регулируется регулятором уровня, клапан поз.26-5 которого установлен на линии перетока углеводородов из емкости Е-18/2 в емкость Е-19 [9].

1.1.3 Описание сырьевых, энергетических и продуктовых потоков. Сырьевым потоком объекта автоматизации является н. пентан, поступающий на изомеризацию из емкости Е-5/1.

Энергетическим потоком является: топливный газ, который сжигается в печи П-10/2 для подогрева реакционной смеси.

Конечным продуктовым потоком является изомеризат, содержание изопентана в котором 49,5 %.

К основным технологическим параметрам, подлежащим контролю и регулированию относятся: расход, давление, уровень и температура.

Таблица 1- Переменные, характеризующие ТП, как объект управления

|

Перечень наблюдаемых воздействий |

||

|

Управляющие воздействия (х) |

Регулируемые параметры (y) |

Возмущающие воздействия (z) |

|

1 |

2 |

3 |

|

1. Расход топливного газа в П-10/2. 2. Расход топливного газа в П-10/2. 3. Соотношение расходов н. пентана и ВСГ. |

1. Температура на входе в Р-11/2. 2. Температура в П-10/2.

|

1 Расход пентановой фракции. 2. Температура реакционной смеси. 3. Закоксованность катализатора. |

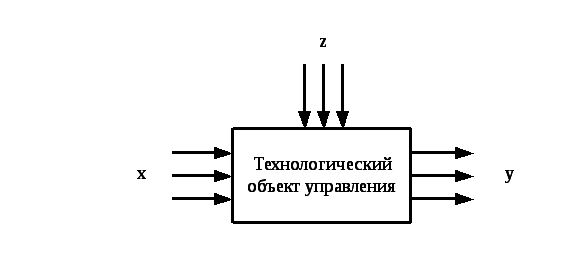

Из таблицы 1 видны переменные, являющиеся выходными координатами процесса – y; переменные, изменением которых система управления может воздействовать на объект с целью управления – х; переменные, отражающие влияние на регулируемый объект различных возмущений – z.

На основе этих переменных можно представить структурную схему управления, где указаны все возможные воздействия на объект управления.

Рис. 1.1. Структурная схема объекта управления