Тса заочники / Вариант9_10

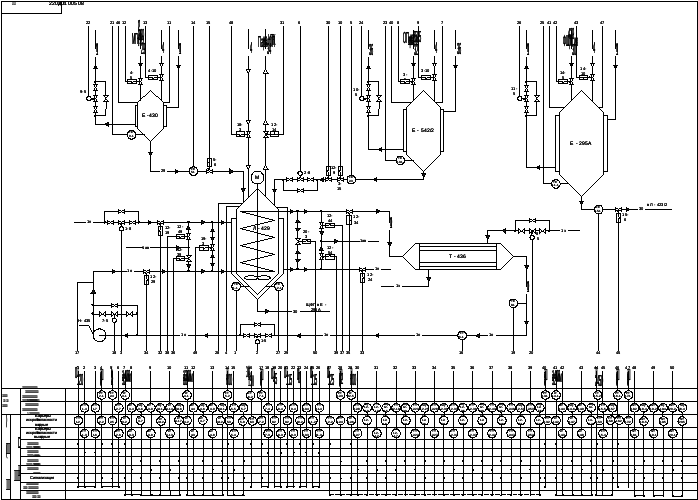

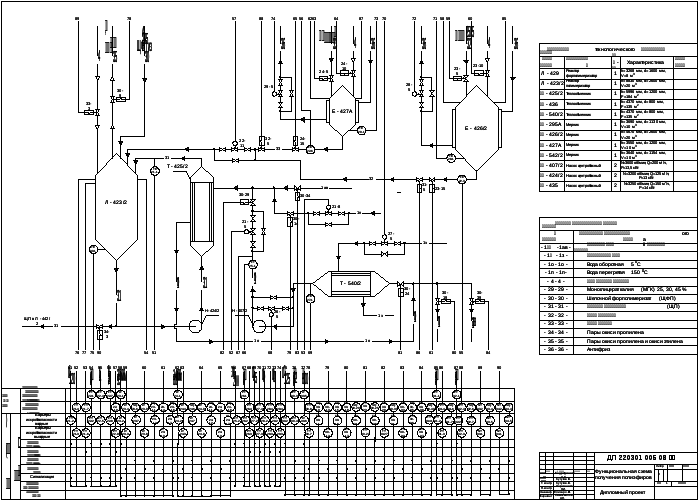

.doc1.1 Описание технологического процесса

Получение простых полиэфиров путем полимеризации окиси пропилена (ОП), окиси этилена (ОЭ), их смеси осуществляется в присутствии стартовых веществ (соединений, содержащих подвижный атом водорода). Катализатором процесса полимеризации является едкий калий в смеси с глицерином - раствор моноглицерата калия (МГК) или едкий калий в этиленгликоле.

Стартовым веществом (форполимером) для синтеза щелочного полимеризата является 20%, 30% или 45% раствор МГК, для отдельных марок - раствор едкого калия в этиленгликоле.

Процесс получения простых полиэфиров состоит из следующих стадий:

-

форполимеризация;

-

полимеризация;

-

нейтрализация

-

сушка

Форполимер готовится в форполимеризаторе поз. Л-429. В него, из мерника Е-430, загружается расчетное количество стартового вещества и нагревается до (80÷90) 0С подачей 150 0С воды в рубашку аппаратов.

В мерник поз. Е-542/2 принимается окись пропилена, создается давление до 600кПа (6кгс/см2). Затем открываются отсечные клапаны и начинается постепенная подача окиси пропилена в форполимеризатор поз. Л-429. По мере вступления окиси пропилена в реакцию температура реакционной массы начинает расти. Для съема тепла экзотермической реакции в рубашку и змеевик аппарата закрывается подача воды с температурой 150 0С и подается охлаждающая вода от теплостанции в змеевик и рубашку форполимеризатора и захоложенная вода в межтрубное пространство холодильника поз. Т-436. При подаче окиси пропилена давление в аппаратах не должно превышать 600 кПа (6кгс/см2) и температура не выше (115+5) 0С.

Заданные параметры процесса поддерживаются: давление не более

600кПа (6кгс/см2) - регулированием подачи окиси пропилена с коррекцией по парциальному давлению в реакторе; температура (115+5)0С -регулированием охлаждающей воды в змеевик и рубашку форполимеризатора.

По окончанию подачи всего количества окиси пропилена перемешивание содержимого раствора продолжается с нагревом реакционной массы до температуры 120 0С, которая поддерживается за счет подачи перегретой воды в рубашку и змеевик форполимеризатора и падения давления. При этих параметрах не менее одного часа проводится выдержка форполимера, во время которой не прореагировавшая окись пропилена вступает в реакцию. После выдержки проводится анализ форполимера на общую щелочность. Затем форполимер азотом передавливается промежуточную емкость поз. Е-295А , и далее в реактор полимеризатор поз. Л-423/2.

Процесс получения щелочного полимеризата проводится в полимеризаторе поз. Л-423/2. После загрузки форполимера в полимеризатор Л-423/2 включается циркуляционный насос поз. Н-424/2. Полимеризатор поз. Л-423/2 снабжен циркуляционным контуром, состоящим из насоса поз. Н-424/2, теплообменника поз. Т-425/2. Циркуляционный контур предназначен для интенсивного перемешивания реакционной массы и съема тепла экзотермической реакции полимеризации. Тепло реакции в полимеризаторе поз. Л-423/2 отводится путем принудительной циркуляции реакционной массы через выносной теплообменник поз. Т-425/2 с помощью насоса поз. Н-424/2. В выносной теплообменник подается хладагент – захоложенная вода с температурой (+50)С по заводской сети.

При достижении температуры в полимеризаторе Л-423/2 не менее 80 0С, за счет подачи перегретой воды с температурой 150 0С, в теплообменник Т-425/2 начинают подавать 300 кг окиси пропилена. Вытесняют азот из системы и продолжают постепенную подачу окиси пропилена с расходом 1,52,0 т/ч. После стабилизации температуры и давления увеличивают расход окиси про-

пилена до 2,64,0 т/ч. Закончив подачу окиси пропилена, произвести выдержку

в течение 2-х часов и отобрать пробу на анализ общей щелочности.

При удовлетворительных анализах начинают подавать окись этилена с расходом 2,5 т/ч. Стабилизируют температуру, давление. После окончания подачи окиси этилена необходимо произвести выдержку в течении 2-х часов. Готовый щелочной полимеризат передавливают в нейтрализатор поз. Л-442/2.

Таблица 1. Перечень управляющих потоков, возмущающих воздействий и регулируемых параметров

|

Параметры контроля и регулирования (у) |

Управляющие потоки (U) |

Возмущающие воздействия (f) |

|

1 |

2 |

3 |

|

1. Температура: в Л-423/2, Е-426/2, Е-427А, |

1. Расход: холодного теплоносителя в теплообменнике Т-425/2 |

1. Изменение начальных параметров исходного сырья, хладоносителей, осаждение веществ на стенках в реакторе Л-423/2 |

|

2. Давление: в Л-423/2, Е-426/2, Е-427А, Н-407/2 |

2. Расход: антифриза в рубашку емкости Е-426/2 |

2. Температура хладоносителей, окружающей среды,сырья в емкости Е-426/2 |

|

3. Расход: ОП в 423/2, ОЭ вЛ-423/2, форполимера в Л- 423/2 |

3. Расход: антифриза в рубашку емкости Е-427А |

3. Температура хладоносителей, окружающей среды,сырья в емкостиЕ-427А |

|

4. Уровень: Е-426/2, Е-427а, Е-430,Е-542/2 |

4. Расход: перегретой воды в рубашку емкости Е-295А |

4. Температура теплоносителя в емкости Е-295А |

|

5. Температура: в Л-429, Е-430, Е-542/2,Т-540/2, Т-425/2,Т-436 |

5. Расход: захоложенной воды в теплообменник Т-540/2 |

5. Изменение свойств теплопередающих поверхностей |

|

6. Давление: в Л-429, Е-430, Е-542/2, Н-430 |

|

|

|

7. Расход: воды от Н-407/2, воды от Н-435 |

|

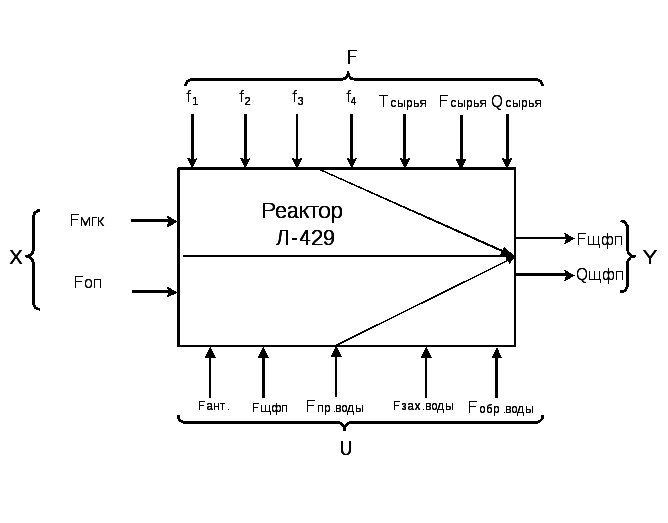

Из таблицы видны переменные, являющиеся выходными координатами процесса – y; переменные, изменением которых система управления может воздействовать на объект с целью управления – U; переменные, отражающие влияние на регулируемый объект различных возмущений – f, к возможным источникам возмущений, которые нельзя застабилизировать при входе в исследуемый объект, следует отнести также потери тепла в окружающую среду, температура и влажность окружающей среды, образование осадка, загрязнение, коррозию металла, отложение продуктов реакции на стенках аппарата, старение оборудования.

На основе этих переменных можно представить структурную схему управления, где указаны все возможные воздействия на объект управления (рис. 1.1.).

Рис. 1.1. Структурная схема объекта управления

Возмущающие воздействия при входе в исследуемый объект:

f1 – загрязнение; f2 – коррозия; f3 – отложение продуктов реакции на стенках аппарата; f4 –изменение свойств теплопередающих поверхностей, Fсырья - расход в реактор реакционной смеси; Tсырья – температура реакционной смеси перед входом в реактор; Qсырья - состав реакционной смеси, поступающей в реактор.

Входные параметры, характеризующие материальные и энергетические потоки на входе в исследуемый объект:

Fмгк - расход в реактор МГК; Fоп – расход окиси пропилена

Выходные параметры, характеризующие материальные и энергетические потоки на выходе из исследуемого объекта:

Fщфп- расход ЩФП; Qщфп – состав ЩФП.