Тса заочники / Вариант11_12

.doc-

Описание технологического процесса

(Лист № 1 ДП 220301 006 08 ГЧ)

-

Описание технологического процесса. Процесс получения простых полиэфиров проводится на втором реакторном блоке периодического действия цеха №2811 завода олигомеров и включает в себя следующие стадии:

-

Прием этиленгликоля на производство и смешение с катализатором - гидроокисью калия (получение стартового вещества).

-

Прием окиси пропилена на производство.

-

Стадия получения форполимера (промежуточного продукта) реакцией оксипропилирования стартового вещества.

-

Реакция оксипропилирования и затем оксиэтилирования форполимера с получением конечного продукта.

-

Накопление конечного продукта, его усреднение и откачка потребителю.

Реакции оксипропилирования и оксиэтилирования протекают с выделением тепла; тепловой эффект реакции составляет от 20 до 23 ккал/моль.

-

. Прием этиленгликоля и окиси пропилена на производство. Этилен-гликоль поступает по трубопроводу из цеха №2409 в емкость поз. SR-807. Температура этиленгликоля поддерживается в пределах от 70 до 80ºС подачей пара в наружный змеевик емкости.

Окись пропилена из цеха № 2516 подается в емкость поз. SR-207. В летнее время в наружный змеевик емкости поз.SR-207 для охлаждения окиси пропилена подается антифриз-хладоагент на основе водного раствора этиленгликоля.

В емкостях поз. SR-807, SR-207 поддерживается «азотная подушка», азот поступает из общего коллектора азота для дыхания емкостей.

-

. Получение стартового вещества. Приготовление стартового вещества осуществляется в реакторах периодического действия поз. SА-202А,В,С. Реакторный узел состоит из трех цилиндрических горизонтальных аппаратов, расположенных на двух уровнях. Нижний аппарат поз. SА-202А служит для приема стартового вещества и сбора продуктов реакции, а верхние аппараты поз. SА-202В,С служат для проведения реакций оксипропилирования и оксиэтилирования в паровой фазе и частично для сбора продуктов реакции. Аппараты поз. SА-202В,С оснащены соплами для подачи циркулирующей массы, окиси пропилена и окиси этилена, а аппарат поз. SА-202А - соплами для непосредственной подачи в него циркулирующей массы. Как нижний, так и верхние аппараты снабжены обогревающими «рубашками», обогрев производится паром низкого и среднего давления.

Перед приготовлением стартового вещества во всем контуре реакторов создается вакуум от 3,33 до 3,99 кПа (от 0,0333 до 0,0399 кгс/см2). Пары после вакуум-насоса поз. PAL-204A,B из сепаратора поз. SV-202 выводятся в скруббер поз. С-801, а жидкость сливается в емкость поз. SR-501. После создания необходимого вакуума не более 4 кПа (0,04 кгс/см2) производится загрузка расчетного количества катализатора в реакторы посредством съемного эжектора. Катализатор - калия гидроокись (едкий калий), представляет собой белые чешуйки, гранулы чечевицеобразной формы или куски кристаллической формы на изломе.

Затем начинается загрузка этиленгликоля в нижний реактор поз. SА-202А через суммирующий расходомер из емкости поз. SR-807.

После этого в реакционной системе создается давление азотом от 0,05 до 0,1 МПа (от 0,5 до 1,0 кгс/см2). Проверяется содержание кислорода в реакционной системе, которое должно быть не более 150 ррm (0,015 % масс). При удовлетворительном анализе реактор оставляют под азотом с давлением от 0,01 до 0,02 МПа (от 0,1 до 0,2 кгс/см2). Затем подается конденсат в трубное пространство испарителя поз. Е-202 из сепаратора поз. SV-205 для снятия тепла реакции оксипропилирования.

Затем включается в работу турбонасос поз. РС-202А,В, и начинается циркуляция стартового вещества через испаритель поз.Е-202. За счет подачи пара в змеевики аппаратов поз. SА-202А,В,С циркулирующее стартовое вещество нагревается до температуры от 110 до 120ºС. После перемешивания в течение 3-х часов отбирают пробу стартового вещества на анализ общей щелочности.

-

. Получение форполимера. Получение форполимера проводится реакцией оксипропилирования в реакторах поз. SА-202А,В,С. Реакция состоит из следующих стадий:

-

Проведение процесса оксипропилирования;

-

Выдержка и выгрузка форполимера из реактора поз. SА-202А в емкость поз. SR-803.

При достижении температуры стартового вещества 120ºС в реакторы начинают подавать окись пропилена, постепенно доведя подачу до устойчивого состояния показателей по температуре и давлению в реакторах. Начало реакции характеризуется подъемом температуры и давления. В это же время постепенным увеличением оборотов турбонасоса поз. РС-202А,В до 5000 об/мин добиваются максимального массообмена реакционной массы. Оптимальной температурой оксипропилирования является 120-145ºС.

Для каждой реакционной операции общее количество окиси пропилена, которое требуется подать в реакторы, устанавливается заранее. Эта величина зависит от количества стартового вещества и марки производимого простого полиэфира. Расход окиси пропилена изменяется во времени при проведении реакции. За 15-20 минут до окончания реакции, когда по счетчику остается допринять 800-1000 литров окиси пропилена, расход его постепенно снижают до минимального с целью предотвращения резкого подъема температуры в реакторе поз. SА-202А,В,С, который ведет к получению побочных продуктов.

Подача окиси пропилена в реакторах поз. SА-202А,В,С контролируется также по уровню в реакторах поз. SА-202А,В,С. Кроме того, расходомер окиси пропилена связан с приборами измерения температуры и давления. Реакция оксипропилирования протекает с выделением тепла, которое отводится в испарителе поз. Е-202. Система охлаждения действует по принципу естественной циркуляции. Конденсат из сепаратора поз. SV-205 поступает в трубное пространство испарителя поз. Е-202. Пароконденсатная смесь сепарируется в сепараторе поз. SV-205, конденсат возвращается в испаритель, а образующийся пар поступает в коллектор водяного пара. Подпитка системы конденсатом производится из емкости поз. SR-701 узла получения пара и сбора конденсата по уровню в сепараторе поз. SV-205.

Температура реакционной смеси на выходе из испарителя поз. Е-202 регулируется изменением отбора пара из сепаратора поз. SV-205. Получаемый вторичный пар направляется в общецеховой коллектор пара.

Регулирование реакции оксипропилирования и контроль в реакционной системе осуществляется сложной системой регулирования, контроля и блокировок.

Давление в системе по мере протекания реакции изменяется следующим образом:

-

повышение давления в начале реакции оксипропилирования на стадии инициирования реакции;

-

повышение давления в системе до давления не более 0,6 МПа (6 кгс/см2) при протекании реакции оксипропилирования ;

-

падение давления в период выдержки продукта после реакции оксипропилирования;

-

падение давления при выгрузке оксипропилированного продукта (форполимера) из реактора поз.SA-202А в емкость поз. SR-803.

Температура изменяется следующим образом:

-

температура стартового вещества от 120 до 130ºC;

-

температура инициирования реакции (начало подачи окиси пропилена) от 120 до 140 ºC;

-

температура протекания реакции 135-145ºC.

Регулятор давления установлен на газовом трубопроводе реакторов поз.SA-202А,В,С. Датчик регулятора температуры установлен на трубопроводе выхода реакционной смеси из реактора поз.SA-201А к турбонасосам поз. РС-202А,В. Давление и температура регулируются изменением подачи окиси пропилена в реакторы. Как правило, при нормальных условиях работы температура и давление выше значения уставки не поднимаются. В случае увеличения температуры или давления выше установленных значений происходит автоматическое прекращение подачи окиси пропилена.

В течение заданного времени циркуляция реакционной массы через испаритель поз. Е-202 продолжается для достижения максимального поглощения окиси пропилена, имеющейся в объеме реактора. Процесс выдержки реакционной массы характеризуется падением давления в реакторе за счет поглощения окиси пропилена до значений от 0,1 до 0,25 МПа (от 1до 2,5 кгс/см2), а также снижением температуры на выходе из реактора поз.SA-201А до значений от 125 до 135°С. После окончания процесса выдержки уменьшается число оборотов турбонасоса поз. РС-202А,В до 2400 об/мин. Скорость вращения турбонасоса поз.РС-202А,В регулируется путем изменения расхода пара низкого давления на турбину.

После получения удовлетворительных анализов качества форполимера производится откачка его из реактора поз.SA-202А в емкость поз. SR-803. Реакторы поз.SA-202А,В,С, обвязка насосов поз. РС-202А,В, PV-203А,В для полного удаления форполимера продуваются азотом в емкость поз. SR-803 с целью исключения ошибки по загрузке форполимера на следующей стадии работы реактора по получению простого полиэфира. Полученный форполимер хранится в емкости поз. SR-803 под «азотной подушкой».

-

. Получение конечного продукта - полиэфира. Процесс получения простых полиэфиров проводится реакцией оксипропилирования и оксиэтилирования полученного на первой стадии форполимера. Расчетное количество форполимера из емкости поз. SR-803 загружается в реактор поз. SА-202А, и начинается циркуляция через испаритель Е-202. При достижении температуры от 110 до 120ºС начинают подавать окись пропилена аналогично описанному выше (на стадии получения форполимера).

При температуре 125-135°С после окончания процесса выдержки реакции оксипропилирования в реакторы поз. SА-202А,В,С начинают подавать окись этилена. Реакция оксиэтилирования проводится при 135-145ºС с постепенным повышением давления до 0,6 МПа (6 кгс/см2). Для каждой реакционной операции общее количество окиси этилена, которое требуется подать в реакторы, устанавливается заранее.

Давление и температура при проведении реакции оксиэтилирования контролируются и регулируются аналогично проведению реакции оксипропилирования.

В течение заданного времени происходит циркуляция реакционной массы через испаритель поз. Е-202 для достижения максимального поглощения окиси этилена, имеющейся в объеме реакторов.

На этой стадии выдержки реакционной массы происходит снижение давления в реакторе за счет поглощения окиси этилена до значений от 0,1 до 0,25 МПа (от 1,0 до 2,5 кгс/см2), а также снижение температуры до значений от 120 до 130 ºС.

Далее продукт выгружается в емкость поз. SR-305, сначала турбонасосами поз. РС-202А,В, затем насосами поз. PV-203А,В для окончательного опорожнения реакционного узла.

Реакторы поз. SА-202А,В,С , обвязка насосов поз. РС-202А,В, PV-203А,В для полного удаления продукта продуваются азотом в резервуар поз. SR-305 с целью исключения влияния оставшегося продукта (простого полиэфира) на результаты анализов при синтезе следующей партии. После опорожнения реакторного блока производится сброс давления азота из реактора в скруббер поз. С-801 узла очистки отходящих газов до значений от 0,02 до 0,03 МПа (от 0,2 до 0,3 кгс/см2), после чего реакционный узел готов к следующему циклу реакции.

Для освобождения реакторов в аварийной ситуации или при получении некондиционного продукта имеется возможность вывода продукта из реакторов поз. SА-202А,В,С в емкость поз. SR-803, а также приема некондиционного продукта из емкости поз. SR-803 в реактор поз. SА-202А.

-

. Накопление конечного продукта, его усреднение и откачка потребителю производится в узле сбора и усреднения простых полиэфиров.

Резервуар поз.SR-305 предназначен для приема и усреднения партий простых полиэфиров, полученных от различных реакционных операций, за счет постоянного перемешивания мешалкой поз.АG-304.

Температура в резервуаре поз.SR-305 поддерживается в пределах от 100 до 150ºС подачей пара в наружный змеевик резервуара со сбросом конденсата в емкость поз. SR-705. Резервуар поз.SR-305 снабжен уровнемером с сигнализацией как по низкому, так и по высокому уровням.

Из резервуара поз.SR-305 простые полиэфиры насосами поз.РС-307А,В подаются на ТОО СТХ (потребителю).

-

Технологическая цель производства. Годовая мощность производства простых полиэфиров составляет 10000 тонн в год. Технологическая цель производства - получение простых полиэфиров заданного качества с минимальными энергозатратами при обеспечении безаварийности и безопасности ведения процесса. Качество готового продукта обеспечивается точным соблюдением режимов проведения реакций согласно технологическому регламенту. Контролируется качество промежуточных продуктов путем отбора проб.

-

Описание сырьевых и продуктовых потоков. Сырьевыми потоками процесса являются этиленгликоль, жидкая окись этилена, жидкая окись пропилена.

Продукты промежуточных стадий: стартовое вещество, форполимер.

Готовый продукт: простые полиэфиры.

Характеристики исходного сырья, материалов, реагентов, готового продукта приведены в Приложении 2.

-

Описание энергетических потоков. Энергетическими потоками являются теплоносители: пар среднего (1,6 МПа) и низкого (0,2 МПа) давления; хладагенты: паровой конденсат, антифриз. К энергетическим потокам также относится электрическая энергия и воздух КИПиА. Для продувки, освобождения аппаратов от продуктов между стадиями технологического процесса и при ремонте, а также для инертизации атмосферы реакторов используется азот.

-

Перечень основных групп параметров. Исходя из технологии рассматриваемого процесса, можно выделить возмущающие воздействия процесса, регулируемые параметры, управляющие потоки. Перечень параметров приведён в таблице 1.

Таблица 1 - Перечень управляющих потоков, возмущающих воздействий и регулируемых параметров

|

Возмущающие воздействия |

Регулируемые параметры |

Управляющие потоки |

|

1 |

2 |

3 |

|

Изменение параметров исходного сырья |

Температура в емкости SR-807 |

Расход пара в рубашку емкости SR-807 |

|

Температура в емкости SR-207 |

Расход антифриза в рубашку емкости SR-207 |

|

|

Температура, состав, расход реагентов

|

Температура в реакторе SA-202 |

Расход окиси пропилена в реактор SA-202 Расход окиси этилена в реактор SA-202 Расход греющего пара в рубашки реакторов R-202 Расход реакционной массы |

|

Давление в реакторе SA-202 |

||

|

Уровень в реакторе SA-202 |

||

|

Изменение параметров окружающей среды |

Температура продукта на входе реактора SA-202 |

Расход вторичного пара из сепаратора SV-205 |

|

Свойства теплоносителей и хладагента |

Уровень в сепараторе SV-205 |

Расход конденсата в испаритель Е-202 |

|

Загрязнение, коррозия, старение оборудования |

Откачка готового продукта из реактора SA-202 |

Расход готового продукта Переключение клапанов на линии отвода продукта из реактора SA-202 |

-

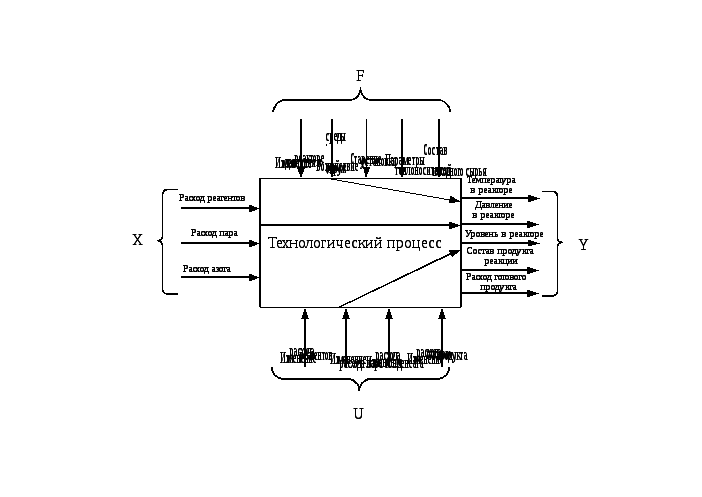

Структурная схема объекта управления

Рис. 1.1. Структурная схема автоматизации.

Х – входные параметры, характеризующие материальные и энергетические потоки на входе в исследуемый объект;

F – возмущающие воздействия, которые нельзя застабилизировать при входе в исследуемый объект;

У – выходные параметры, характеризующие материальные и энергети-ческие потоки на выходе из исследуемого объекта.

U – регулирующие воздействия, которыми можно воздействовать на объект с целью управления.