- •Содержание

- •Техническое задание 11

- •1 Кинематическая схема машинного агрегата

- •Условия эксплуатации машинного агрегата.

- •Срок службы приводного устройства

- •Выбор двигателя, кинематический расчет привода

- •2.1 Определение мощности и частоты вращения двигателя.

- •Определение передаточного числа привода и его ступеней

- •2.3 Определение силовых и кинематических параметров привода

- •3 Выбор материалов зубчатых передач и определение допускаемых напряжений

- •4 Расчет закрытой цилиндрической передачи

- •5 Расчет открытой цепной передачи

- •Нагрузки валов редуктора

- •Разработка чертежа общего вида редуктора.

- •Расчетная схема валов редуктора

- •Проверочный расчет подшипников

- •9.1 Быстроходный вал

- •9.2 Тихоходный вал

- •10 Конструктивная компоновка привода

- •10.6 Конструирование элементов открытых передач Ведущая звездочка

- •10.7 Выбор муфты

- •10.8 Смазывание.

- •11 Проверочные расчеты

- •11.1 Проверочный расчет шпонок Выбираем шпонки призматические со скругленными торцами по гост 23360-78.

- •11.2 Проверочный расчет стяжных винтов подшипниковых узлов Стяжные винты рассчитывают на прочность по эквивалентным напряжениям на совместное действие растяжения и кручения.

- •11.3 Уточненный расчет валов

- •Технический уровень редуктор Условный объем редуктора

- •Масса редуктора

- •Литература

Определение передаточного числа привода и его ступеней

Частота вращения рабочего вала привода

nрм = 6·104v/(zp) = 6·104·1,0/(8·125) = 60 об/мин

Общее передаточное число привода

u = n1/nрм = 950/60 = 15,83

Рекомендуемые значения передаточных чисел [1c.43]:

- для цилиндрической передачи 2÷6,3

- для открытой цепной 2÷5.

Принимаем для цилиндрической передачи u1 = 5,0, тогда для открытой передачи

u2 = u/u1 = 15,83/5,0 = 3,16

2.3 Определение силовых и кинематических параметров привода

Числа оборотов валов и угловые скорости:

n1 = nдв = 950 об/мин 1 = 950π/30 = 99,5 рад/с

n2 = n1/u1 = 950/5,0 = 190 об/мин 2= 190π/30 = 19,9 рад/с

n3 = n2/u2 = 190/3,16 = 60 об/мин 3= 60π/30 = 6,28 рад/с

Фактическое значение скорости тяговой цепи

v = zpn3/6·104 = 8·125·60/6·104 = 1,0 м/с

Отклонение фактического значения от заданного

δ = 0 < 5%

Мощности передаваемые валами:

P1 = Pтрηмηпк = 2310·0,98·0,995 = 2252 Вт

P2 = P1ηзпηпк = 2252·0,97·0,995 = 2173 Вт

P3 = P2ηопηпс = 2173·0,93·0,99 = 2000 Вт

Крутящие моменты:

Т1 = P1/1 = 2252/99,5 = 22,6 Н·м

Т2 = 2173/19,9 = 109,2 Н·м

Т3 = 2000/6,28 = 318,5 Н·м

Результаты расчетов сводим в таблицу

|

Вал |

Число оборотов об/мин |

Угловая скорость рад/сек |

Мощность кВт |

Крутящий момент Н·м |

|

Вал электродвигателя |

950 |

99,5 |

2,252 |

22,6 |

|

Ведомый редуктора |

190 |

19,9 |

2,173 |

109,2 |

|

Рабочий привода |

60 |

6,28 |

2,0 |

318,5 |

3 Выбор материалов зубчатых передач и определение допускаемых напряжений

Принимаем, согласно рекомендациям [1c.52], сталь 45:

шестерня: термообработка – улучшение – НВ235÷262 [1c.53],

колесо: термообработка – нормализация – НВ179÷207.

Средняя твердость зубьев:

НВ1ср = (235+262)/2 = 248

НВ2ср = (179+207)/2 = 193

Допускаемые контактные напряжения:

[σ]H = KHL[σ]H0,

где KHL – коэффициент долговечности

KHL = (NH0/N)1/6,

где NH0 = 1·107 [1c.55],

N = 573ωLh = 573·19,9·16,0·103 = 18·107.

Так как N > NH0, то КHL = 1.

[σ]H1 = 1,8HB+67 = 1,8·248+67 = 513 МПа.

[σ]H2 = 1,8HB+67 = 1,8·193+67 = 414 МПа.

[σ]H = 0,45([σ]H1 +[σ]H2) = 0,45(513+414) = 417 МПа.

Допускаемые напряжения изгиба:

[σ]F = KFL[σ]F0,

где KFL – коэффициент долговечности

Так как N > NF0 = 4·106, то КFL = 1.

[σ]F01 = 1,03HB1 = 1,03·248 = 255 МПа.

[σ]F02 = 1,03HB2 = 1,03·193 = 199 МПа.

[σ]F1 = 1·255 = 255 МПа.

[σ]F2 = 1·199 = 199 МПа.

Таблица

3.1

Таблица

3.1

Механические характеристики материалов зубчатой передачи

|

Элемент передачи |

Марка стали |

Dпред |

Термоо-бработка |

НВср |

σв |

σ-1 |

[σ]Н |

[σ]F |

|

Sпред |

Н/мм2 | |||||||

|

Шестерня |

45 |

125/80 |

Улучш. |

248 |

600 |

260 |

513 |

255 |

|

Колесо |

45 |

- |

Норм-ия |

193 |

780 |

335 |

414 |

199 |

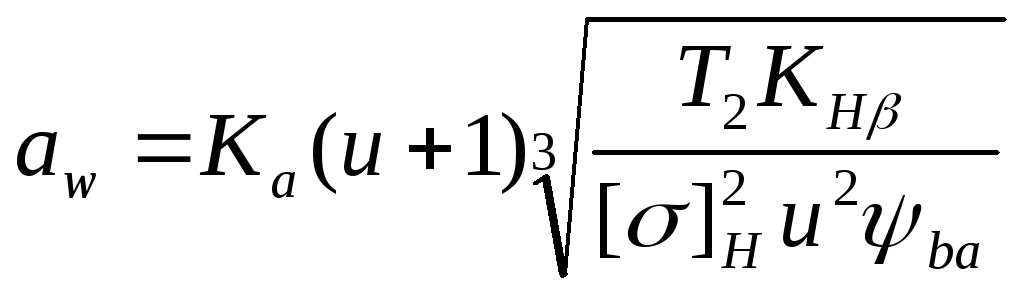

4 Расчет закрытой цилиндрической передачи

Межосевое расстояние

,

,

где Ка = 43,0 – для косозубых передач [1c.58],

ψba = 0,315 – коэффициент ширины колеса,

КНβ = 1,0 – для прирабатывающихся колес.

аw = 43,0(5,0+1)[73,8·103·1,0/(4172·5,02·0,315)]1/3 = 97 мм

принимаем согласно ГОСТ 2185-66 [2 c.52] аw = 100 мм.

Модуль зацепления

m > 2KmT2/(d2b2[σ]F),

где Km = 5,8 – для косозубых колес,

d2 – делительный диаметр колеса,

d2 = 2awu/(u+1) = 2·100·5,0/(5,0 +1) = 167 мм,

b2 – ширина колеса

b2 = ψbaaw = 0,315·100 = 32 мм.

m > 2·5,8·73,8·103/167·32·199 = 0,80 мм,

принимаем по ГОСТ 9563-60 m = 1,5 мм.

Основные геометрические размеры передачи

Суммарное число зубьев:

zc = 2awcosβ/m

β – угол наклона зубьев

βmin = arcsin(3,5m/b2) = arcsin(3,5·1,5/32) = 9°

zc = 2·100cos9°/1,5 = 132

Число зубьев шестерни:

z1 = zc/(u+1) =132/(5,0 +1) = 22

Число зубьев колеса:

z2 = 132 – 22 = 110;

уточняем

передаточное отношение:

уточняем

передаточное отношение:

u = z2/z1 =110/22 = 5,00,

Отклонение фактического значения от номинального 0%

Действительное значение угла наклона:

cos = zcm/2aW = (110+22)1,5/2100 = 0,99 = 8,11°.

Фактическое межосевое расстояние:

aw = (z1+z2)m/2cosβ = (110+22)·1,5/2cos 8,11° = 100 мм.

делительные диаметры

d1 = mz1/cosβ = 1,5·22/0,990 = 33,33 мм,

d2 = 1,5·110/0,990 = 166,67 мм,

диаметры выступов

da1 = d1+2m = 33,33+2·1,5 = 36,33 мм

da2 = 166,67+2·1,5 = 169,67 мм

диаметры впадин

df1 = d1 – 2,5m = 33,33 – 2,5·1,5 = 29,58 мм

df2 = 166,67 – 2,5·1,5 = 162,92 мм

ширина колеса

b2 = baaw = 0,315·100 = 32 мм

ширина шестерни

b1 = b2 + 5 = 32+5 = 37 мм

Окружная скорость

v = ω2d2/2000 = 19,9·166,67/2000 = 1,65 м/с

Принимаем 8-ую степень точности.

Силы действующие в зацеплении

- окружная

Ft = 2T2/d2 = 2·109,2·103/166,67 = 1310 H

- радиальная

Fr = Fttg/cosβ = 1310tg20º/0,990 = 482 H

- осевая сила:

Fa = Fttg = 1310tg 8,11° = 187Н.

Расчетное контактное напряжение

![]() ,

,

где К = 376 – для косозубых колес [1c.61],

КНα = 1,09 – для косозубых колес,

КНβ = 1,0 – для прирабатывающихся зубьев,

КНv = 1,02 – коэффициент динамической нагрузки [1c.62].

σH = 376[886(5,00+1)1,09·1,0·1,02/(166,67·32)]1/2 = 403 МПа.

Недогрузка (417 – 403)100/417 = 3,5% допустимо 10%.

Расчетные напряжения изгиба

σF2 = YF2YβFtKFαKFβKFv/(mb2),

где YF2 – коэффициент формы зуба,

Yβ = 1 – β/140 = 1 – 8,11/140 = 0,942,

KFα = 1,91 – для косозубых колес,

KFβ = 1 – для прирабатывающихся зубьев

KFv = 1,04 – коэффициент динамической нагрузки [1c.64].

Коэффициент формы зуба:

при z1 = 22 → zv1 = z1/(cosβ)3 = 22/0,9903 = 22,7 → YF1 = 3,96,

при z2 =110 → zv2 = z2/(cosβ)3 =110/0,9903 = 113,4 → YF2 = 3,60.

σF2 = 3,60·0,942·1310·1,0·1,0·1,04/1,5·32 = 96,3 МПа < [σ]F2

σF1 = σF2YF1/YF2 = 96,3·3,96/3,60 = 105,9 МПа < [σ]F1.

Так как расчетные напряжения σH < [σH] и σF < [σ]F, то можно утверждать, что данная передача выдержит передаваемую нагрузку и будет стабильно работать в нормальных условиях весь срок службы.