- •Тема 1. Атомно-кристаллическое строение металлов

- •Энергия межатомной связи и свойства металлов

- •911 1392 -Fe -Fe -Fe (-Fe).

- •Тема 2. Деформация, разрушение и механические свойства металлов Упругая и пластическая деформация. Пути повышения прочности

- •Наклеп и рекристаллизация

- •Холодная и горячая деформация

- •Механические свойства металлов

- •Тема 3. Основы теории сплавов. Диаграммы состояния

- •Практическое значение диаграмм состояния

- •Тема 4. Диаграмма состояния железо–цементит

- •Критические точки

- •Тема 5. Превращения в сталях при нагреве и охлаждении

- •Тема 6. Основные виды термической обработки сталей

- •Тема 7. Основы легирования сталей

- •Особенности термической обработки легированных сталей

Тема 6. Основные виды термической обработки сталей

Р азличают

предварительную и окончательную

термическую обработку. Целью предварительной

обработки является устранение

нежелательных последствий от предыдущих

технологических операций, а также

подготовка структуры металла к

окончательной термической обработке.

Так, например, для уменьшения остаточных

напряжений, измельчения зерна, снижения

твердости перед правкой или обработкой

резанием стальные заготовки (горячекатаные

полуфабрикаты, поковки, штамповки,

отливки) отжигают или нормализуют.

азличают

предварительную и окончательную

термическую обработку. Целью предварительной

обработки является устранение

нежелательных последствий от предыдущих

технологических операций, а также

подготовка структуры металла к

окончательной термической обработке.

Так, например, для уменьшения остаточных

напряжений, измельчения зерна, снижения

твердости перед правкой или обработкой

резанием стальные заготовки (горячекатаные

полуфабрикаты, поковки, штамповки,

отливки) отжигают или нормализуют.

Для получения требуемых эксплуатационных свойств в дальнейшем проводят специальное термическое упрочнение, которое состоит из закалки и последую-щего отпуска.

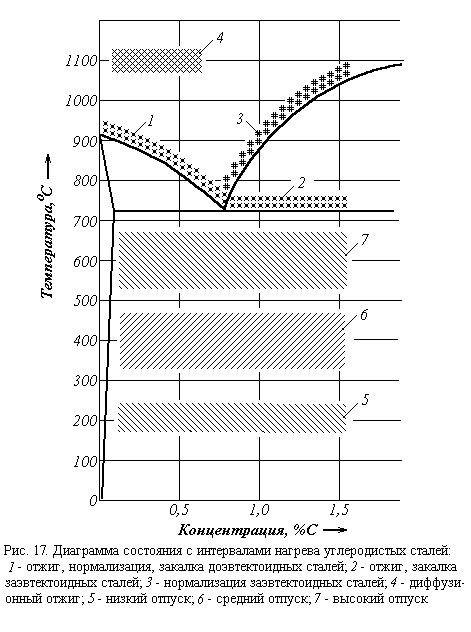

Температуру нагрева при всех видах термической обработки назначают с учетом критических точек (рис. 17), а охлаждение проводят с такой скоростью, чтобы получить заданную структуру и свойства. На практике применяют охлаждение с печью (отжиг), на спокойном воздухе (нормализация), в минеральном масле или в воде (закалка).

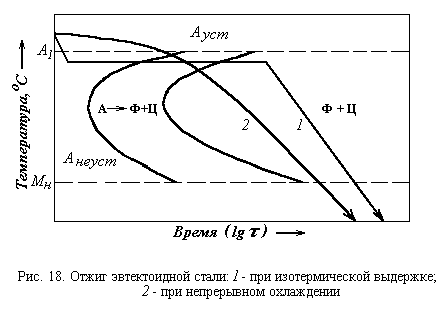

Пример. Для того, чтобы в эвтектоидной стали (0,8 % углерода) получить перлитную структуру с твердостью 150 НВ, необходимо после аустенитизации провести изотермическое охлаждение с выдержкой при температуре немного ниже точки А1. Как называется такой вид термической обработки? Можно ли такую же структуру и твердость получить другим способом? Как увеличить твердость стали?

Решение. Режим термической обработки, включающий аустенитизацию и последующее изотермическое охлаждение при температуре, обеспечивающей образование перлита, называется изотермическим отжигом (рис. 18). Твердость 150 НВ определяется строением перлита, который получается при сравнительно высокой температуре (вблизи точки А1). Толщина пластинок феррита и цементита, составляющих эвтектоидную смесь (перлит) зависит от скорости диффузии атомов, следовательно, от температуры превращения. Межпластиночное расстояние в перлите, образующемся при температурах 727…650 С, составляет 0,5…0,7 мкм. Чем больше степень переохлаждения аустенита, тем дисперснее получающаяся ФКС и, как следствие, выше твердость. Структура, образующаяся в интервале температур 650…600 С, называется сорбитом, 600…500 С – трооститом, ниже 500 С – бейнитом (игольчатым трооститом). Для эвтектоидной стали твердость сорбита составляет ≈ 30 НRC (300 HB), троостита и бейнита – 40 и 50 НRC соответственно

Структуру перлита, обладающую минимальной для данной стали твердостью, можно получить и другим способом: непрерывным охлаждением с температуры аустенитизации. При этом скорость охлаждения должна быть такой, чтобы распад аустенита происходил при малой степени переохлаждения. Это возможно, например, при очень медленном охлаждении (вместе с печью), то есть при проведении обычного (неизотермического) отжига. Увеличение скорости непрерывного охлаждения равноценно понижению температуры при изотермическом охлаждении. Поэтому феррито-карбидная смесь, образующаяся в стали при нормализации, всегда более мелкая, чем при отжиге, а твердость – выше. Наибольшую твердость (60…62 HRC) имеет мартенситная структура, которую можно получить только при проведении закалки.

Мартенситное превращение при закалке сталей, в отличие от перлитного превращения при отжиге и нормализации, имеет бездиффузионный характер. При быстром охлаждении углерод не успевает выделиться из твердого раствора (аустенита) в виде частичек цементита, как это происходит при образовании перлита, сорбита и троостита. В этом случае происходит только перестройка кристаллической решетки -железа в решетку -железа. Известно, что -железо способно растворять очень небольшое количество углерода (до 0,02 %), в то же время в мартенсите всегда сохраняется столько углерода, сколько его содержится в аустените, поэтому мартенсит является пересыщенным по углероду -твердым раствором. Чем больше концентрация углерода в мартенсите, тем выше твердость закаленной стали. Так, например, для стали с содержанием 0,4 % углерода твердость мартенсита составляет 52…54 HRC, а для стали, содержащей 1,0 % углерода, 62…64 HRC. Мартенсит имеет характерное игольчатое строение. При правильно проведенной закалке кристаллы мартенсита получаются очень мелкими. Крупнокристаллический мартенсит перегретой стали обладает повышенной хрупкостью.

Пример. Можно ли получить мартенсит в чистом железе?

Решение. В общем случае мартенситом называют структуру, полученную при бездиф- фузионной (сдвиговой) перестройке кристаллической решетки. Поэтому мартенсит можно получить не только в железоуглеродистых сплавах. Для осуществления мартенситного превращения железо необходимо нагреть на температуру выше 911 С, при этом образуется -железо с решеткой ГЦК, а затем очень быстро охладить (со скоростью больше критической). Мартенсит в чистом железе не содержит углерода, поэтому его твердость ниже, чем у любой стали. Однако по сравнению со структурой, полученной при медленном охлаждении железа, когда перестройка решетки идет по нормальному механизму, мартенсит имеет более высокую твердость (28…30 HRC). Это связано с тем, что, как и в сталях, при образовании мартенсита значительно увеличивается плотность дислокаций: с 106…107 см-2 в равновесном состоянии до 1010…1012 см-2 после закалки. Повышенная плотность дислокаций является основной причиной упрочнения при образовании мартенсита; углерод дополнительно увеличивает твердость и прочность закаленных сталей.

Д ля

превращения аустенита в мартенсит

характерно то, что оно не идет

в

изотермических условиях, а происходит

в интервале температур. Начинается

превращение при температуреМН,

а заканчивается при более низкой

температуре МК

(рис. 19). Поэтому после закалки в структуре

сталей наряду

с мартенситом может

присутствовать остаточный

аустенит,

особенно

в высокоуглеродистых сталях

(до 15 % Аост).

Избавиться от остаточного аустенита,

снижающего твердость закаленной стали,

можно либо обработкой холодом, либо

нагревом после закалки (для углеродистых

сталей необходим нагрев до температуры

200…300 С).

ля

превращения аустенита в мартенсит

характерно то, что оно не идет

в

изотермических условиях, а происходит

в интервале температур. Начинается

превращение при температуреМН,

а заканчивается при более низкой

температуре МК

(рис. 19). Поэтому после закалки в структуре

сталей наряду

с мартенситом может

присутствовать остаточный

аустенит,

особенно

в высокоуглеродистых сталях

(до 15 % Аост).

Избавиться от остаточного аустенита,

снижающего твердость закаленной стали,

можно либо обработкой холодом, либо

нагревом после закалки (для углеродистых

сталей необходим нагрев до температуры

200…300 С).

Пример. Почему для заэвтектоидных сталей применяют неполную закалку?

Решение. Неполная закалка предусматривает нагрев в межкритический интервал Аc1…Аcm и последующее охлаждение, как и при полной закалке доэвтектоидных сталей, со скоростью больше критической для превращения аустенита в мартенсит. После неполной закалки в структуре заэвтектоидных сталей кроме мелкокристаллического мартенсита присутствуют нерастворенные при нагреве частицы цементита и небольшое количество остаточного аустенита. Такая структура обеспечивает высокую твердость, не менее 60 HRC, и износостойкость. Полную закалку заэвтектоидных сталей не проводят потому, что нагрев выше критической точки Асm приводит к росту зерна, растворению твердых цементитных частиц и увеличению количества остаточного аустенита. Последнее объясняется повышением содержания углерода в аустените и, как следствие, понижением мартенситного интервала МН…МК.

Таким образом, мартенсит является основной структурной составляющей в закаленных сталях. Мартенсит имеет высокую твердость и прочность, а также, что существенно, более равномерное распределение атомов углерода, чем в феррито-карбидных структурах. Соответственно целью закалки является либо получение максимальной для данной стали прочности и твердости за счет образования мартенсита, либо получение мартенсита как промежуточного однофазного состояния, обеспечивающего наибольшую однородность структуры. Однако в любом случае закалка не является завершающей термической операцией, так как мартенсит имеет повышенную хрупкость из-за больших внутренних напряжений. Поэтому после закалки обязательно проводят отпуск.

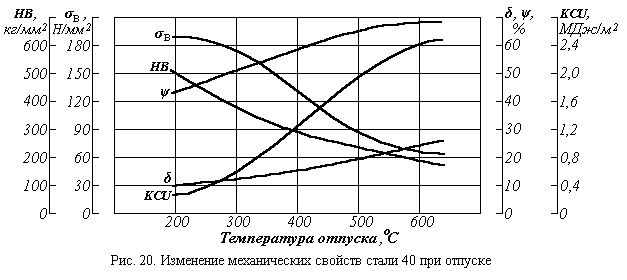

О тпуск

– процесс термической обработки,

состоящий в нагреве закален-ной стали

до температуры ниже критической точки

Ас1,

выдержке при этой температуре и

последующем охлаждении, обычно на

воздухе. Цель отпуска: уменьшение

закалочных напряжений и получение

требуемого комплекса механических

свойств. Температура отпуска варьируется

в широких пределах – от 150 до 700 С

в зависимости от конкретной задачи.

Различают низкий, средний и высокий

отпуск. Изменение свойств при отпуске

показано на рис. 20.

тпуск

– процесс термической обработки,

состоящий в нагреве закален-ной стали

до температуры ниже критической точки

Ас1,

выдержке при этой температуре и

последующем охлаждении, обычно на

воздухе. Цель отпуска: уменьшение

закалочных напряжений и получение

требуемого комплекса механических

свойств. Температура отпуска варьируется

в широких пределах – от 150 до 700 С

в зависимости от конкретной задачи.

Различают низкий, средний и высокий

отпуск. Изменение свойств при отпуске

показано на рис. 20.

Низкий отпуск (150…250 С) выполняется с целью получения структуры мартенсита отпуска. Это обеспечивает частичное снятие внутренних напряжений в закаленной стали, что приводит к повышению вязкости без заметного снижения твердости. Низкий отпуск применяют для инструмен- тальных сталей, после цементации и т. д. Средний отпуск (300…500 С) производится для получения структуры троостита отпуска, что обеспечивает значительную прочность и упругость при достаточной вязкости. Средний отпуск применяют для рессор и пружин. Высокий отпуск (500…680 С) приводит к полному распаду мартенсита с образованием структуры сорбита отпуска, обладающей лучшим сочетанием прочности и пластичности. Закалка с высоким отпуском (улучшение) применяется для конструкционных сталей, когда требуется обеспечить повышенную надежность материала, например, для деталей, работающих при ударных нагрузках.

Пример. Одинаковую твердость эвтектоидной стали можно получить двумя разными способами: нормализацией и улучшением. Какой вариант предпочтительнее?

Решение. После нормализации в эвтектоидной стали получается структура сорбита, имеющего пластинчатое строение. После улучшения (закалки с высоким отпуском) образуется сорбит отпуска с зернистым строением. Цементит приобретает зернистую форму благодаря тому, что в однородном по углероду мартенсите образуется множество карбидных зародышей. Поскольку глобулярная форма частиц отвечает основному правилу термодинамики (обеспечение минимума свободной энергии системы), то в процессе роста частицы цементита округляются, даже если при возникновении они имели пластинчатую форму. Чем выше температура отпуска, тем более округлыми и крупными становятся цементитные частицы. По сравнению с пластинча-тыми структурами ФКС, полученными из аустенита при охлаждении с разными скоростями, зернистые ФКС, образующиеся при отпуске закаленной на мартенсит стали, имеют лучший комплекс свойств: при одинаковой или даже более высокой прочности существенно увеличивается ударная вязкость, снижается критическая температура хрупкости, то есть повышаются характеристики надежности.