- •«Национальный минерально-сырьевой университет «горный»

- •Курсовой проект

- •2014 Аннотация

- •The summary

- •Содержание

- •Расчет посадки шпонки в паз вала 16

- •Выбор посадок подшипниковых узлов Подшипники промежуточного и входного валов

- •Посадки внутреннего кольца подшипника

- •Посадка наружного кольца подшипника

- •Расчет посадки внутреннего кольца подшипника ǿ 50

- •Расчет посадки наружного кольца подшипника ǿ 90

- •Подшипники выходного вала

- •Тихоходная зубчатая передача Сводная таблица основных параметров тихоходной передачи

- •Расчет размерной цепи редуктора Размерная цепь промежуточного вала (2)

- •Расчет размерной цепи

- •Расчет компенсатора

- •Список использованной литературы

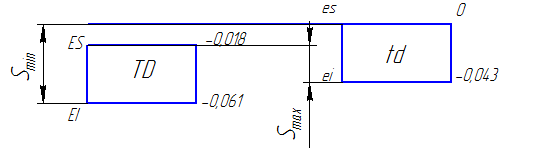

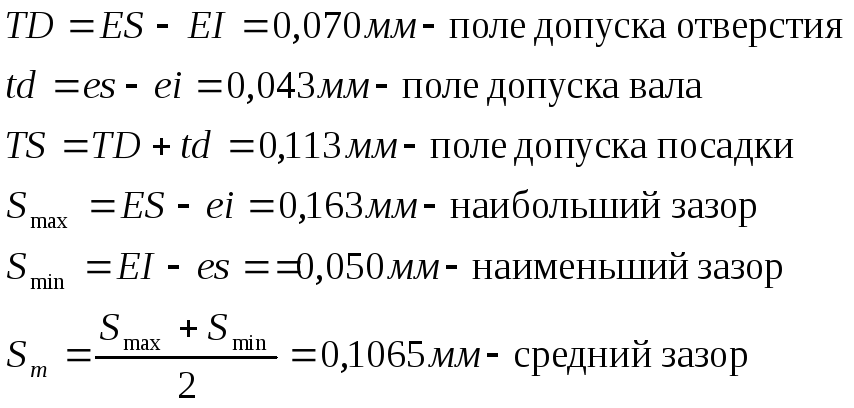

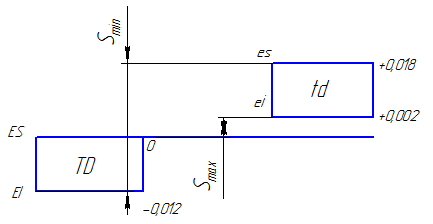

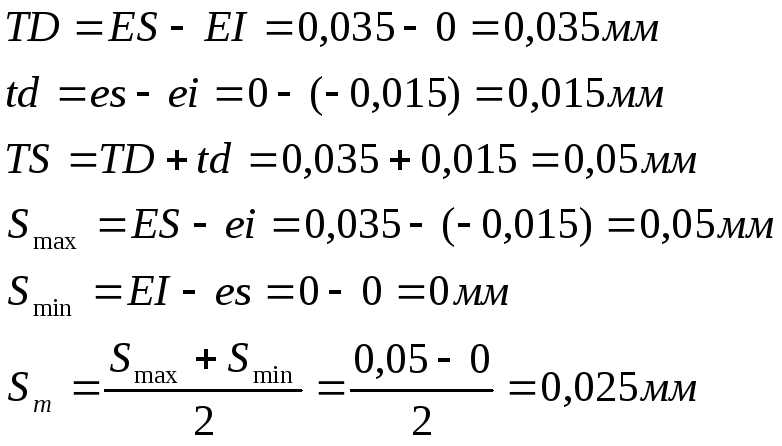

Расчет посадки шпонки в паз вала 16

Рис.9

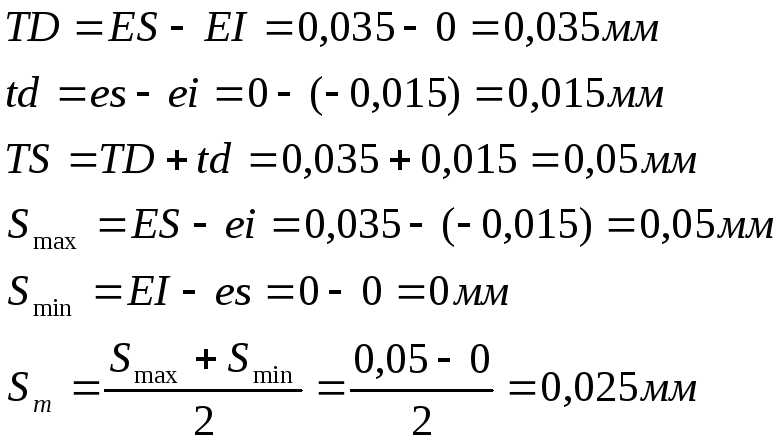

Расчет

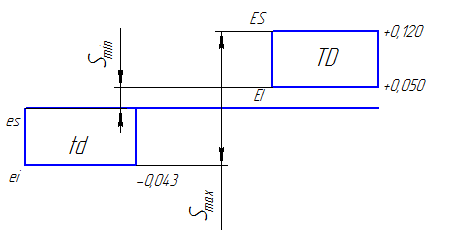

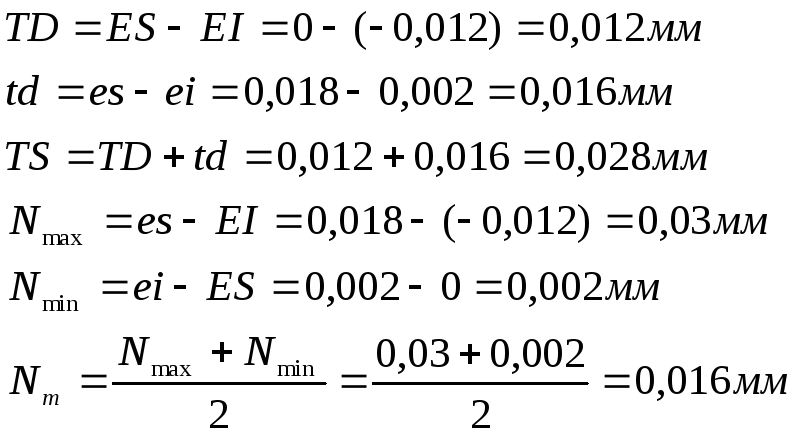

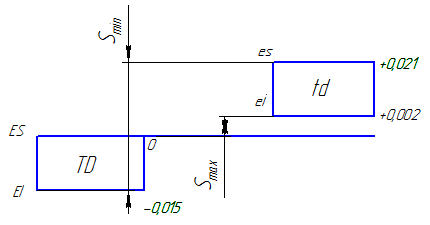

посадки шпонки в паз ступицы колеса 16![]()

Рис.10

Выбор посадок подшипниковых узлов Подшипники промежуточного и входного валов

Для промежуточного (и входного) вала

редуктора были использованы два

радиально-упорные роликовые конические

однорядные поподшипники 7510 нулевого

класса точности с посадками внутреннего

кольца подшипника на вал 50![]() и внешнего кольца подшипника в корпус

редуктора 90

и внешнего кольца подшипника в корпус

редуктора 90![]() .Группа радиальных зазоров 0. Без

дополнительных технических требований.

.Группа радиальных зазоров 0. Без

дополнительных технических требований.

Выбор посадок подшипников зависит от

вида нагружения внутреннего и внешнего

колец, режима работы, который в свою

очередь зависит от отношения

![]() ,

где

,

где![]() - эквивалентная радиальная нагрузка,

- эквивалентная радиальная нагрузка,![]() - радиальная динамическая грузоподъемность,

а также от диаметра внутреннего кольца.

Данные параметры для внутреннего и

внешнего колец представлены в таблицах

№3 и №4.

- радиальная динамическая грузоподъемность,

а также от диаметра внутреннего кольца.

Данные параметры для внутреннего и

внешнего колец представлены в таблицах

№3 и №4.

Таблица 3

Посадки внутреннего кольца подшипника

|

Условия, определяющие выбор посадки |

Подшипники с отверстиями диаметров, мм |

Пример подшипникового узла |

Рекомендуемая посадка | |

|

Вид нагружения внутреннего кольца |

Режим работы | |||

|

Циркуляционное (вал вращается) |

Нормальный или тяжелый

|

До 100 |

Крупные редукторы |

|

|

До 180 |

| |||

Таблица 4

Посадка наружного кольца подшипника

-

Условия, определяющие выбор посадки

Пример подшипникового узла

Рекомендуемая посадка

Вид нагружения наружного кольца

Режим работы

Местное (вал вращается)

Нормальный или тяжелый

Узлы общего машиностроения

Чтобы избежать износа дорожки в зоне местного нагружения ( при таком виде нагружения тела качения передают нагрузку в определенной зоне кольца ), наружнее кольцо устанавливается в редукторе по подвижной посадке, что обеспечивает его смещение, вращение в посадочном гнезде и равномерный износ. Вращающееся внутреннее кольцо с циркуляционной нагрузкой ( при таком виде нагружения зона нагружения перемещается по кольцу ) устанавливается в узле с натягом, чтобы уменьшить его развальцовывание.

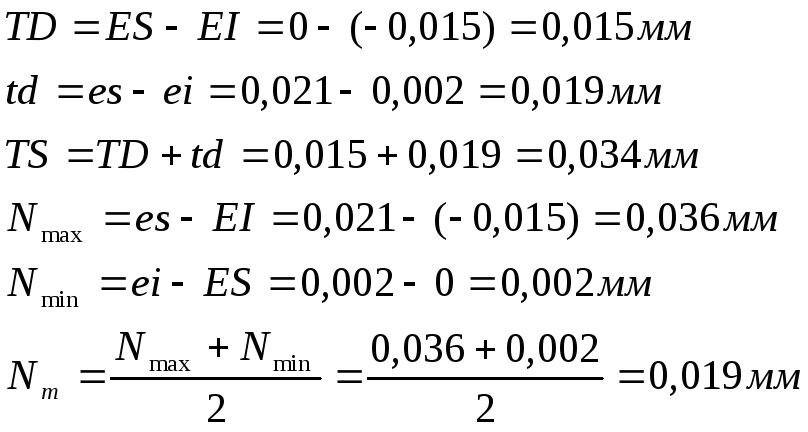

Расчет посадки внутреннего кольца подшипника ǿ 50

Рис. 11

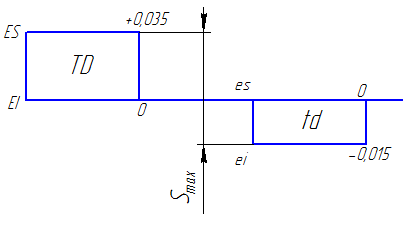

Расчет посадки наружного кольца подшипника ǿ 90

Рис. 12

Параметры шероховатостей посадочных поверхностей валов и корпуса выбираются в зависимости от материала, из которого были изготовлены корпус и вал (чугун и сталь), класса точности подшипника (в данном случае подшипник 0 –ого класса точности):

Таблица 5

Шероховатости посадочных поверхностей валов и корпуса редуктора

|

Посадочные поверхности |

Класс точности подшипника |

Значения, мкм, для номинальных диаметров подшипника | |

|

До 80 мм |

Св. 80 мм до 500 мм | ||

|

Ra | |||

|

Валов |

0 |

1,25 |

2,50 |

|

Отверстий корпусов |

- |

2,50 | |

|

Опорных торцов заплечиков валов и корпусов |

2,50

|

2,50

| |

Подшипники выходного вала

Для выходного вала редуктора были

использованы два двухрядные

радиально-упорные шарикоподшипники

3212 нулевого класса точности с посадками

внутреннего кольца подшипника на вал

60![]() и внешнего кольца подшипника в корпус

редуктора 110

и внешнего кольца подшипника в корпус

редуктора 110![]() .

Выбор посадок обоснован в таблицах

№3 и №4.

.

Выбор посадок обоснован в таблицах

№3 и №4.

Расчет

посадки внутреннего кольца подшипника

Ǿ 60![]()

Рис. 13

Расчет

посадки наружного кольца подшипника Ǿ

110![]()

Рис. 14

Параметры шероховатостей посадочных поверхностей валов и корпусов представлены в таблице №5.

Назначение норм точности зубчатых передач

Быстроходная зубчатая передача

Данная зубчатая передача с модулем m=5 изготовлена со степенью точности 8-D, то есть все нормы степени точности зубчатой передачи (кинематическая, плавность работы и контакт зубьев зубчатых колес в передаче) относятся к 8-ой степени точности, и с сопряжением зубчатых колес в передачеD, которому соответствует допуск на боковой зазорd,III-ой класс отклонения межосевого расстояния, который обеспечивает гарантированный боковой зазор в каждом сопряжении зубчатой пары.

Сводная таблица основных параметров быстроходной передачи

|

Т1 =154 Нм |

Т2 = 524 Нм | ||

|

u = 3,55 |

uф = 3,63 | ||

|

|

| ||

|

z1= 19 |

z2= 69 | ||

|

m = 5 мм | |||

|

y = 0 |

y = 0 | ||

|

X1 = 0,3 |

X2 = -0,3 |

X = 0 | |

|

d1= 97,1668 мм |

d2= 352,8689 мм | ||

|

dw1= 97,1668 мм |

dw2= 352,8689 мм | ||

|

dа1= 110,17 мм |

dа2= 359,87 мм | ||

|

df1=87,67,63 мм |

df2= 337,37 мм | ||

|

bw1= 95 мм |

bw2= 90 мм | ||

|

Н= 341 МПа |

[Н] = 368 МПа | ||

|

F1= 64 МПа |

F2= 56 МПа | ||

|

[F1] = 269 МПа |

[F2] = 246 МПа | ||

|

V = 4,9 м/с |

| ||

|

Ft= 3170 H |

FR= 1180 H |

FХ= 680 H | |

Для каждой из норм точности предусмотрены комплексы контроля зубчатых колес и передач. При выборе метода и приборов поэлементного контроля зубчатых колес по различным нормам точности необходимо учитывать их совместимость, то есть возможность использовать минимум приборов и расчетов.

Для колес быстроходной передачи (колесо с модулем m=5 и с делительным диаметромd=352,8689; шестерня сm=5 иd=97,1668) выбран комплекс контроля №3.

Таблица 6 Карта измерений по ГОСТ 1643-81

|

Вид допуска |

Обозначение |

Шестерня |

Колесо |

|

Допуск на кинематичесткую погрешность зубчатого колеса |

|

0,083 |

0,147 |

|

Допуск на радиальное биение зубчатого колеса |

|

0,05 |

0,071 |

|

Допуск на погрешность обката |

|

0,028 |

0,05 |

|

Допуск на колебание измерительного межосевого расстояния за оборот зубчатого колеса |

|

0,071 |

0,100 |

|

Допуск на колебание длины общей нормали |

|

0,028 |

0,05 |

|

Допуск на местную кинематическую погрешность зубчатого колеса |

|

0,045 |

0,05 |

|

Предельные отклонения шага зацепления |

|

|

|

|

Предельные отклонения шага |

|

|

|

|

Допуск на погрешность профиля зуба |

|

0,02 |

0,022 |

|

Допуск на колебание измерительного межосевого рассояния на одном зубе |

|

0,036 |

0,040 |