- •Комплексная курсовая работа пояснительная записка

- •Оглавление

- •Технологии получения стали

- •1.1 Двухстадийное получение стали

- •1.1.1 Процесс подготовки железных руд

- •1.1.2 Процесс доменной плавки

- •1.1.3 Кислородно-конверторный процесс

- •1.1.4 Разливка стали

- •1.2 Прямое получение железа

- •Дуговые сталеплавильные печи

- •2.1. Классификация и Принцип действия дсп

- •2.1.1 Классификация дуговых печей

- •2.1.2. Процесс плавки металла

- •2.2. Конструкция электродуговой сталеплавильной печи

- •2.2.1. Общее устройство дуговой печи

- •2.2.2 Разновидности конструкций электродуговых печей

- •Поворота свода на люльку

- •2.2.3 Расчет механических узлов дуговой печи

- •Расчет механизма подъема свода печи

- •Список литературы

2.2.3 Расчет механических узлов дуговой печи

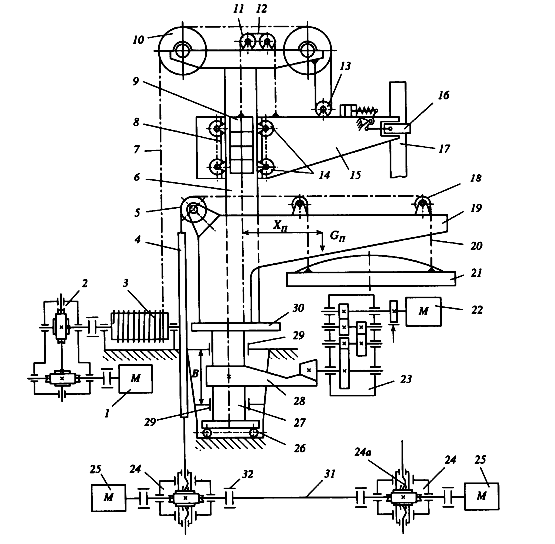

На рис. 2.18 показана кинематическая схема одной из конструкций механизмов подъема и поворота свода, а также перемещения электродов для печи с опорой этих механизмов на люльку.

Механизм подъема свода

Подъем и опускание свода осуществляют два синхронно работающих механизма, приводом которых являются электродвигатели 25 и червячно-винтовые редукторы 24. Свод 21 подвешен к полупорталу 19 на перекинутых через блоки 5 и 18 цепях 20 и тягах 4, связанных с червячно-винтовыми редукторами. При работе электродвигателя 25 и червячно-винтового редуктора 24 тяговый винт 24а редуктора получает поступательное движение вверх или вниз, перемещая тяги 4 цепи 20 и, тем самым, свод 21 (на высоту до 500 мм). Для синхронизации работы двух механизмов предусмотрен уравнительный вал 31, связанный с редукторами через муфты 32.

Расчет мощности электродвигателя подъема свода:

Мощность одного двигателя подъема свода, кВт:

![]() ,

,

где Qсв– сила тяжести свода, Н;Vсв– скорость подъема свода, м/с;![]() – КПД привода,

– КПД привода,![]() ;

;

![]() –

КПД блоков;

–

КПД блоков;![]() –

КПД. винтовой и червячной передачи,

–

КПД. винтовой и червячной передачи,

![]() ,

,

![]() - угол подъема винта редуктора,

- угол подъема винта редуктора,![]() =arctgt(

=arctgt(![]() );

);

t – шаг винта со средним диаметром резьбы

![]() ;

;

![]() – угол трения в резьбе,

– угол трения в резьбе,

![]() =arctgt(

=arctgt(![]() );

– коэффициент трения.

);

– коэффициент трения.

Механизм поворота свода

Для отворота свода от рабочего пространства печи вращают вал 27 с жестко закрепленной на нем плитой 30, являющейся опорой полупортала 19 и подвешенного к нему свода 21; поворотный вал 27 опирается на люльку печи через два радиальных 29 и один упорный 26 подшипники. Приводом поворота являются электродвигатель 22 и трехступенчатый цилиндрический редуктор 23, на выходном валу которого посажена коническая зубчатая шестерня, входящая в зацепление с зубчатым сектором 28, жестко насаженным на вал 27. Получая вращения от привода, зубчатая шестерня вызывает поворот зубчатого сектора 28 и вала 27 вокруг его вертикальной оси и, тем самым, поворот плиты 30 и свода печи.

Рис. 21. Кинематическая схема механизмов подъёма, и поворота свода и перемещения электродов для печи с их опорой на люльку

1, 22, 25 – электродвигатель; 2, 23, 24 – редуктор; 3 – барабан; 4 – тяга; 5, 10, 11, 13, 18 – блок; 6 – колонна; 7, 12 – канат; 8 – каретка; 9 – груз; 14 – ходовой ролик; 15 – рукав; 16 – электродо-держатель; 17 – электрод; 19 – полупортал; 20 – цепь; 21 – свод; 24а – тяговыйвинт; 26 – упорный подшипник; 27 – поворотный вал; 28 – зубчатый сектор; 29 –радиальный подшипник; 30 – плита; 31 – уравнительный вал; 32 – муфта

Расчет мощности электродвигателя подъема свода

Для выбора двигателя поворота свода последовательно определяются следующие параметры:

Центр тяжести механизма поворота:

![]()

где Gi – сила тяжести отдельных

поворачивающихся деталей: свода,

полупортала, плиты, вала, приводов и т.

п.;

![]() –

сила тяжести всех поворачивающихся

деталей; xi – центр тяжести всех

поворачивающихся деталей.

–

сила тяжести всех поворачивающихся

деталей; xi – центр тяжести всех

поворачивающихся деталей.

Статический момент поворота:

![]() ,

,

где r1, r2, r3 – радиусы опор в верхнем и

нижним радиальных и в упорном подшипниках

с соответствующими коэффициентами

трения ;

![]() ;h– расстояние между радиальными

подшипниками.

;h– расстояние между радиальными

подшипниками.

Момент, приведенный к валу электродвигателя:

Mдв = Mп/i,

где i –передаточное отношение привода.

Мощность электродвигателя поворота, кВт

![]()

где

![]() – КПД привода;

– КПД привода;![]() –

частота вращения двигателя.

–

частота вращения двигателя.

Механизм перемещения электродов

Приводом этого механизма служит барабанная лебедка, включающая электродвигатель 1, червячный редуктор 2 и барабан 3. Вращение барабана вызывает перемещение вверх или вниз каната 7, перекинутого через блоки 10 и через закрепленный на рукаве 15 блок 13, и тем самым вертикальное перемещение каретки 8 с рукавом 15, несущим электрододержатель 16 с электродом 17. Каретка на ходовых роликах 14 передвигается по колонне 6; блоки 10 называют неподвижными, а перемещающийся в вертикальном направлении блок 13 – подвижным. Груз 9 с помощью перекинутого через блоки 11 каната 12 частично уравновешивает силу тяжести каретки 8.

Расчет мощности электродвигателя механизма перемещения электродов

Для выбора мощности электродвигателя механизма перемещения электродов последовательно определяются следующие величины:

Усилие Р на подвижном блоке 13 (рис. 2.18)

![]() ,

,

где

![]() -

бщая сила тяжести каретки, электрода,

механизма зажима и части токоподводящих

шин;

-

бщая сила тяжести каретки, электрода,

механизма зажима и части токоподводящих

шин;![]() – сила тяжести противовеса; а – расстояние

от центра тяжести поднимаемых масс

– сила тяжести противовеса; а – расстояние

от центра тяжести поднимаемых масс![]() до

оси ближних к центру тяжести ходовых

роликов; l – расстояние между осями

роликов, расположенных на разных сторонах

колонны; b – расстояние между осями ро-

до

оси ближних к центру тяжести ходовых

роликов; l – расстояние между осями

роликов, расположенных на разных сторонах

колонны; b – расстояние между осями ро-

ликов, расположенных на одной стороне

колонны; m – расстояние между осью

подвижного блока и осями ближних к блоку

ходовых роликов; W – коэффициент тяги,

![]()

![]() -

коэффициент трения в цапфах роликов

диаметром d; f – коэффициент трения на

ободе роликов диаметром Dp; Кр – коэффициент

реборд;

-

коэффициент трения в цапфах роликов

диаметром d; f – коэффициент трения на

ободе роликов диаметром Dp; Кр – коэффициент

реборд;![]() –

КПД противовесов.

–

КПД противовесов.

Момент на валу электродвигателя:

![]() ,

,

где

![]() –радиус барабана;

–радиус барабана;![]() ,

,![]() – передаточное отношение и КПД привода

лебедки.

– передаточное отношение и КПД привода

лебедки.

Мощность привода:

![]() ,

кВт,

,

кВт,

где

![]() – частота вращения двигателя.

– частота вращения двигателя.

При реечном приводе момент на валу электродвигателя:

![]()

![]()

где Dш – диаметр шестерни;

![]() –

передаточное отношение и к. п. д. привода

реечной передачи.

–

передаточное отношение и к. п. д. привода

реечной передачи.

Мощность электродвигателя при реечном приводе, кВт :

![]()

Момент сопротивления вращению ванны печи с металлом с суммарной силой тяжести Gпечи + Gмет зависит от сопротивления в цапфах диаметром dц ходовых роликов и от трения на ободе ходовых роликов диаметром Dx:

![]() ,

,

где

![]() ,

f, Kp – коэффициенты трения в цапфах, на

ободе роликов и на ребордах;

,

f, Kp – коэффициенты трения в цапфах, на

ободе роликов и на ребордах;![]() –

средний радиус опорного кольца.

–

средний радиус опорного кольца.

Далее выбирается электродвигатель по требуемой мощности:

![]()

Механизм наклона печи

Расчет привода механизма наклона печи предполагает последовательное определение следующих характеристик.

Момент сопротивления опрокидыванию

порожней печи имеющей массу Gп равен

![]()

где r –

величина радиуса вектора от центра

кривизны люльки до центра тяжести печи;

![]() – угол наклона радиуса вектора к

вертикальной оси печи;

– угол наклона радиуса вектора к

вертикальной оси печи;![]() – угол поворота, при вращении по часовой

стрелке знак «+», против «–».

– угол поворота, при вращении по часовой

стрелке знак «+», против «–».

Момент от сил трения качения люльки радиусом

![]()

где Gп, Gм – сила тяжести порожней печи и металла; Rл – радиус сегментов люльки; Е – модуль упругости материала колеса; b – суммарная толщина двух сегментов люльки.

Внутренний профиль пода печи представляет собой шаровой сегмент с начальным объемом металла:

![]()

где h –

высота сегмента металла;

![]() – внутренний радиус шарового сегмента.

– внутренний радиус шарового сегмента.

Сила тяжести металла

![]()

где

![]() – удельная масса расплава.

– удельная масса расплава.

Опрокидывающий момент от жидкого металла

при повороте на угол

![]() равен:

равен:![]() ,

,

где n – расстояние между центрами кривизны люльки и шарового сегмента.

Отсюда общий момент сопротивления наклону печи

![]()

Максимальный общий момент будет при

наклоне печи

![]() =

40 – 45°, когда из печи будет слит весь

металл,

=

40 – 45°, когда из печи будет слит весь

металл,![]()

Обозначим угол между вертикалью печи

и прямой отрезка, соединяющего центры

кривизны сегментов люльки печи и точки

подвески рейки, через

![]() .

Находим усилие наклона печи Рр, приложенное

к одной рейке:

.

Находим усилие наклона печи Рр, приложенное

к одной рейке:

![]()

где l – расстояние между центром кривизны сегмента люльки и точкой подвески рейки.

Максимальное усилие на рейке:

![]()

По максимальной силе определяется момент на валу каждого из двух электродвигателей:,

![]()

где

![]() –

радиус начальной окружности приводной

шестерни; i,

–

радиус начальной окружности приводной

шестерни; i,![]() – передаточное отношение и к.п.д привода.

– передаточное отношение и к.п.д привода.

Статическая мощность двигателя, кВт:

![]() ,

,

где

![]() – частота вращения двигателя,

– частота вращения двигателя,![]() .

При расчете механического оборудования

и исполнительных механизмов печей к

проектным расчетам предъявляются

повышенные требования с точки зрения

точности и качества, так как при работе

с большими массами жидкого металла

недопустимы сбои и отказы в работе

техники.

.

При расчете механического оборудования

и исполнительных механизмов печей к

проектным расчетам предъявляются

повышенные требования с точки зрения

точности и качества, так как при работе

с большими массами жидкого металла

недопустимы сбои и отказы в работе

техники.