- •Комплексная курсовая работа пояснительная записка

- •Оглавление

- •Технологии получения стали

- •1.1 Двухстадийное получение стали

- •1.1.1 Процесс подготовки железных руд

- •1.1.2 Процесс доменной плавки

- •1.1.3 Кислородно-конверторный процесс

- •1.1.4 Разливка стали

- •1.2 Прямое получение железа

- •Дуговые сталеплавильные печи

- •2.1. Классификация и Принцип действия дсп

- •2.1.1 Классификация дуговых печей

- •2.1.2. Процесс плавки металла

- •2.2. Конструкция электродуговой сталеплавильной печи

- •2.2.1. Общее устройство дуговой печи

- •2.2.2 Разновидности конструкций электродуговых печей

- •Поворота свода на люльку

- •2.2.3 Расчет механических узлов дуговой печи

- •Расчет механизма подъема свода печи

- •Список литературы

Дуговые сталеплавильные печи

2.1. Классификация и Принцип действия дсп

Основное назначение дуговой сталеплавильной печи (ДСП) – производство стали из металлолома (скрапа). В отличие от мартеновских печей и конверторов, работающих на природном топливе, в ДСП происходит выделение энергии за счёт горения электрической дуги между электродом и переплавляемым металлом. Такой способ нагрева позволяет достигнуть более высокой концентрации энергии по сравнению с традиционным топливом.

Процесс производства электростали весьма энергоёмок. Расход электроэнергии составляет (500-1000) кВт.ч/т. В связи с тем, что электроэнергия, как правило, дороже, чем эквивалентное количество природного топлива, себестоимость электростали получается выше, чем себестоимость мартеновской стали. Однако плавка в дуговой печи позволяет получать высококачественную легированную сталь, а так же перегретую сталь для фасонного литья, что не возможно при мартеновском производстве. В последнее время, по мере уменьшения стоимости электроэнергии и увеличения мощности ДСП, происходит снижение разницы в стоимости передела металла в дуговой и мартеновской печах. Сейчас в мощных дуговых сталеплавильных печах получают и низколегированные стали, в этом случае ДСП лучше приспосабливается к характеру скрапа.

В России дуговые сталеплавильные печи изготовляют с номинальной ёмкостью от 0,5 до 200 тонн.

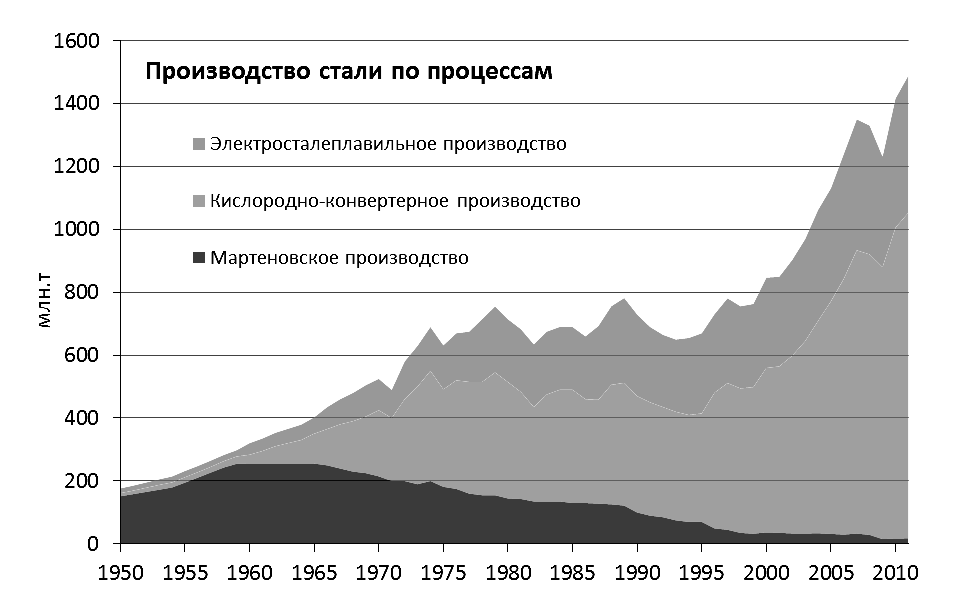

Растущий спрос на специальные виды сталей и развитие мини-миллов (небольших прокатных заводов, имеющих в составе электропечи) упрочил позиции этого способа производства стали. Развитие основных процессов производства стали с середины XX века представлено на диаграмме рис. 2.1.

Доля мартеновского производства по итогам 2008 года в мире составляла 2,2%. Мартеновское производство сосредоточено в основном в странах СНГ (23,4% от общего производства стали по итогам 2008 года). В связи с закрытием избыточных и малоэффективных производств на фоне мирового финансового кризиса доля мартеновского производства по итогам 2009 года значительно сократилась. Так, на российских предприятиях о закрытии мартеновских цехов объявили Череповецкий МК (Северсталь) и Нижнетагильский МК (Евраз). Таким образом, по итогам 2010 года доля мартеновского производства составляла уже 14,3% в странах СНГ и 1,3% - в мире.

Соотношение между конвертерным и электросталеплавильным процессами в общем объеме производства стали в ближайшей перспективе сохранится: с одной стороны растет количество предприятий неполного цикла (мини-миллы) с использованием электрометаллургии, с другой стороны – ведущий мировой производитель стали Китай наращивает производство именно конвертерной стали (доля кислородно-конвертерной стали в КНР по итогам 2010 года составляет 90,2%).

Рис. 2.1 Развитие основных процессов производства стали с середины XX

Основные технические данные отечественных печей приведены в таблицах 1.1 и 1.2..

Таблица 1.1 - Технические данные отечественных дуговых электропечей для фасонного литья

|

Данные печи |

Тип печи | ||||

|

ДСП-0,5 |

ДСП-1,5 |

ДСП-3,0 |

ДСП-6 |

ДЧМ-10 | |

|

Номинальная ёмкость, т Диаметр кожуха, мм Мощность трансформатора, кВ.А Вторичные напряжения, В Максимальный ток, А Диаметр графитированного электрода, мм Диаметр распада электродов, мм Диаметр ванны на уровне откосов, мм Глубина ванны от порога, мм Масса металлоконструкций, т Удельный расчетный расход электроэнергии на расплавление, кВт.ч/т |

0,5 1700 630 216—106 1680

150 500 1000 215 5,2

700 |

1,5 2400 1250 225—110 3200

150 520 1500 360 11,3

550 |

3,0 2950 2000 243—124 4800

200 700 1800 400 28,8

525 |

6,0 3020 5000 291—130 8220

300 900 2270 330 45,0

500 |

10,0 3200 2250 125—105 10 400

350 900 2350 560 23,6

105 |

Таблица 1.2 - Технические данные отечественных дуговых электропечей для слитковой стали

|

Данные печи |

Тип печи | ||||

|

ДСП-12 |

ДСП-25 |

ДСП-50 |

ДСП-100НЗА |

ДСП-200И2 | |

|

Номинальная ёмкость, т Диаметр кожуха, мм Номинальная мощность трансформатора, кВ.А Первичное напряжение, кВ Пределы вторичного напряжения, В Максимальный ток печи, кА Диаметр графитированного электрода, мм Диаметр распада электродов, мм Ход электрода, мм Максимальная скорость перемещения электрода, м/мин Диаметр ванны на уровне откосов, мм Глубина ванны от порога, мм Высота от порога до пят свода, мм Масса металлоконструкций, т Удельный расчетный расход электроэнергии на расплавление твердой закалки, кВт.ч/т |

12 4260

9000 6 или 10 318-115 16,5

350 1000 2250

5

2740 555 1365 90

470 |

25 4700

15 000 6 или 10 390-130 23,5

400 1250 2500

3,5

3540 775 1500 168

460 |

50 5800

25 000 35 417-131 34,6

500 1600 3500

3,5

4560 890 1950 276

440 |

100 6900

50 000 38,5 573-200 63,6

610 1600 3600

4,5

5600 1100 2070 460

405 |

200 8500

125 000 110 950-300 87,0

610 1600+100 4500

5,0

7330 1480 2720 850

400 |