Шлифование

.docЛабораторная работа № 6.

Шлифовальные станки, их кинематика и виды выполняемых работ

Цель работы – изучение конструкции, назначения и кинематики шлифовальных станков; абразивных материалов и инструмента.

Шлифованием называют процесс резания конструкционных материалов, осуществляемый на шлифовальных станках при помощи абразивного инструмента. Шлифование применяют в качестве чистовой обработки – для повышения точности и уменьшения шероховатости поверхности деталей машин, а также для затачивания лезвийного режущего инструмента и для обдирочных работ, например, при очистке литья.

Шлифование производят абразивным инструментом (кругами, брусками, сегментами), состоящим из минеральных зерен высокой твердости – абразивов и связки.

Абразивы делятся на естественные (природные) и искусственные (синтетические). К природным относят алмаз, наждак, корунд, к синтетическим – электрокорунд, карборунд, эльбор, искусственный алмаз. Наибольшее распространение получили синтетические абразивы.

Связка необходима для придания абразивному инструменту требуемых формы и прочности. Связки бывают неорганические и органические. К неорганическим связкам относят керамическую (К), к органическим – вулканитовую (В) и бакелитовую (Б). Большая часть абразивного инструмента изготавливается на керамической связке. Органические связки дороже, по сравнению с керамической характеризуются меньшей хрупкостью и большей упругостью. Их используют для изготовления тонких (отрезных) кругов, а также ведущих кругов для бесцентрового шлифования.

Абразивные инструменты характеризуют зернистостью, твердостью и структурой.

Зернистость характеризует крупность абразивных зерен. По этому признаку абразивы делят на шлифзерна (№ 200 - № 16), шлифпорошки (№ 12 - № 3) и микропорошки (М40 – М5). Номер шлифзерна и шлифпорошка указывает на средний размер зерна в сотых долях миллиметра, число в маркировке микропорошка – на средний размер зерна в микрометрах.

Твердость определяет способность связки удерживать абразивные зерна от вырывания. По твердости абразивные инструменты делят на мягкие (М), среднемягкие (СМ), среднетвердые (СТ), твердые (Т), весьма твердые (ВТ) и чрезвычайно твердые (ЧТ).

Структура определят соотношение объемов, занимаемых в инструменте абразивными зернами, связкой и порами. Различают абразивный инструмент открытой, среднеплотной и плотной структуры.

Абразивный инструмент обладает способностью к самозатачиванию. Самозатачивание заключается в выкрашивании из связки затупившихся зерен и обнажению следующего ряда зерен с острыми кромками.

Важное значение имеет выбор твердости абразивного инструмента. Если твердость инструмента недостаточна, то происходит его интенсивный износ, если твердость чрезмерно велика – наблюдается явление засаливания инструмента. Засаливание заключается в заполнении промежутков между зернами вязкой, пластичной стружкой, в результате чего процесс резания прекращается. Шлифовальные круги открытой структуры менее склонны к засаливанию, так как при быстром вращении круга стружка из крупных пор эффективно удаляется за счет действия центробежных сил.

Маркировка абразивных инструментов выполняется на нерабочей поверхности и включает в себя наименование завода-изготовителя, абразивный материал, зернистость, твердость, связку, структуру, форму профиля, размеры и предельно допустимую окружную скорость. Пример: ЧАЗ ЭБ40 СТ3 К5 ПП 3005065 35 м/с – Челябинский абразивный завод, электрокорунд белый шлифзерно № 40, среднетвердый третий, связка керамическая, структура № 5, плоский прямой, наружный диаметр 300 мм, ширина 50 мм, диаметр отверстия 65 мм, предельно допустимая окружная скорость 35 м/с.

Шлифование характеризуется высокими скоростями резания, наличием больших сил трения между инструментом и обрабатываемой заготовкой, и, как следствие, выделением значительного количества тепла, отрицательно влияющего на структуру и механические свойства обрабатываемого материала. Для отвода тепла, а также для связывания и удаления пылевидной стружки и продуктов износа инструмента в зону резания при шлифовании непрерывно подается смазывающе-охлаждающая жидкость (СОЖ).

После шлифования в поверхностном слое детали появляются остаточные растягивающие напряжения, отрицательно влияющие на работоспособность детали в условиях знакопеременных нагрузок. При неправильно выбранных режимах резания (например, при слишком малой подаче) на поверхности детали возникают дефекты, называемые прижогами.

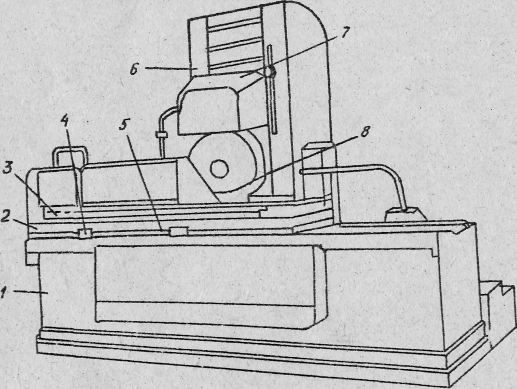

Шлифовальные станки бывают плоскошлифовальные, круглошлифовальные, внутришлифовальные, бесцентровошлифовальные, заточные, обдирочные и специализированные (зубошлифовальные, резьбошлифовальные и др.). На рисунке 1 представлен общий вид плоскошлифовального станка.

Рис.1 Плоскошлифовальный станок

Представленный на рисунке 1 станок состоит из следующих основных узлов: 1 – станина, 2 – стол, 3 – магнитная плита, 4 - упоры, 5 – рычаг, 6 – колонна, 7 – шлифовальная бабка, 8 – шлифовальный круг. Обрабатываемая заготовка закрепляется на магнитной плите или при снятой плите непосредственно на столе. С помощью рычага и упоров осуществляется реверс.

Главным рабочим движением при плоском шлифовании является вращение шлифовального круга, а движениями подачи - возвратно-поступательное перемещение стола в продольном направлении, поперечное прерывистое перемещение стола (осуществляется после каждого двойного хода стола в продольном направлении в период перебега) и вертикальное перемещение шлифовальной бабки, необходимое для врезания круга в заготовку.

Режимами резания при плоском шлифовании являются.

-

Скорость резания – окружная скорость шлифовального круга.

![]() ,

м/с,

,

м/с,

где D, мм – диаметр шлифовального круга,

n, об/мин – частота вращения шпинделя.

-

Продольная подача sпр, мм/мин.

-

Поперечная подача sп, мм/двойной ход.

-

Вертикальная подача sв (глубина резания t), мм.

Существуют различные схемы шлифования, отличающиеся формой обработанной поверхности и кинематикой. Основные схемы шлифования представлены на рисунке 2: а – круглое наружное шлифование с продольной подачей, б – круглое наружное с поперечной подачей (врезное), в – глубинное, г – бесцентровое, д – круглое внутреннее обычное, е – круглое внутреннее планетарное, ж, и – плоское периферией круга, з, к – плоское торцом круга.

Рис.2 Схемы шлифования

Порядок выполнения работы.

-

Изучить абразивные материалы, связки и абразивный инструмент. Научиться расшифровывать маркировку шлифовальных кругов.

-

Ознакомиться с функциональным назначением основных узлов плоскошлифовального станка. В эскизной форме дать общую компоновку станка и указанием основных узлов.

-

Изучить схемы шлифования.

-

Изучить кинематическую схему одного из шлифовальных станков (модель станка указывается преподавателем).

Содержание отчета.

-

Цель работы.

-

Общий вид плоскошлифовального станка с указанием основных узлов.

-

Классификации и маркировка абразивных материалов, связок и абразивного инструмента.

-

Схема шлифования с подробным ее описанием (вид шлифования указывается преподавателем).

-

Выводы.