- •Материаловедение

- •170100, 170300, 090600, 090700, 090800

- •«Железо-цементит»

- •Углеродистых сталей

- •Отпуск стали

- •Свойства цементуемых сталей после цементации, закалки и низкого отпуска

- •Режимы термической обработки цементуемых сталей после цементации

- •Свойства термически упрочненных пружинно-рессорных сталей

- •Содержание

Отпуск стали

Цель работы: научиться назначать режимы термической обработки для заданной марки стали и освоить ее технологию, установить зависимость твердости стали от вида и режима термической обработки.

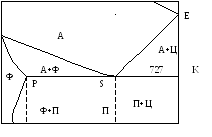

Нормализация заключается в нагреве доэвтектоидной стали до температуры Ас3 +50(Ас3-линияGS, рис.1), заэвтектоидной стали – до температуры Аст+50(Аст– линияSE, рис.1); последующей выдержке для прогрева садки (партии деталей) и завершения фазовых превращений; охлаждении на воздухе.

Закалка заключается в нагреве доэвтектоидной стали выше Ас3на 30-50 , заэвтектоидной стали - выше Ас1(Ас1= 727С, линияSKрис.1); выдержке для прогрева садки и завершения фазовых превращений; последующем охлаждении со скоростью выше критической (в воде, в водных растворах солей, в масле).

Указанные виды термической обработки основаны на фазовой перекристаллизации. При нагреве выше температуры Ас3или Астобразуется аустенит ( рис.1).

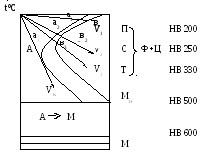

Превращения при охлаждении зависят от скорости охлаждения. На рис.2 представлена диаграмма, показывающая влияние скорости охлаждения на температуру распада аустенита и на образование структур при охлаждении углеродистой эвтектоидной стали (0,8% С). Линия V1, характеризующая медленное охлаждение (охлаждение с печью при отжиге), пересечет

t ,

C

,

C

G

910

700

500

0 0,02 0,8 1,6 % C

Рис.1. Диаграмма «железо–цементит» для сталей

линии диаграммы (С-образные кривые) в точках а1, в1. При температурах а1-б1в интервал времени а1-в1произойдет превращение аустенита в ферритно-цементитную смесь – крупнопластинчатый перлит П.

При более быстром охлаждении V2 (охлаждение на спокойном воздухе – нормализация) превращение аустенита в ферритно-цементитную смесь происходит при более низкой температуре а2-в2. В результате образуется дисперсная ферритно-цементитная смесь – сорбит (С). Скорости охлажденияV3(в струе воздуха) соответствуют точки а3-в3; аустенит превращается в высокодисперсную ферритно-цементитную смесь - тростит (Т).

Образуются при распаде переохлажденного аустенита П, С, Т – структуры с одинаковой природой Ф+Ц, отличающиеся только степенью дисперности; с увеличением степени дисперсности смеси Ф+Ц возрастает твердость и прочность стали. Рассмотренные превращения относятся к эвтектоидной стали.

Для доэвтектоидных сталей распаду аустенита на П, С, Т предшествует выделение Ф, для заэвтектоидных – Ц. При охлаждении со скоростью выше критической Vк (V4) распад А в П не происходит, аустенит переохлаждается до Мни в интервале температур Мн– Мк превращается в мартенсит (М) – пересыщенный твердый раствор углерода вFe.

Заэвтектоидные стали нагревают под закалку выше Ас1, но ниже Аст, структура при этом - А+Ц. При быстром охлаждени окончательная структура - М+Ц. Так как твердость цементита выше, чем у мартенсита, то при такой закалке, называемой неполной, достигается более высокая твердость инструментальных сталей.

727

727

700

200

0

Рис.2. Изотермическое превращение аустенита эвтектоидной стали

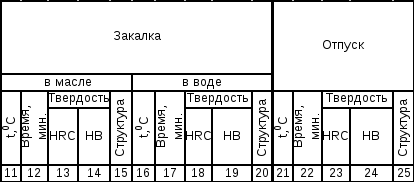

Отпуск стали заключается в нагреве закаленной стали ниже Ас1(727С - линия,PSKрис.1), выдержке и последующем охлаждении. Отпуск – окончательная термическая обработка, в результате которой сталь получает требуемые свойства, при этом частично или полностью снимаются внутренние напряжения, возникшие при закалке. Свойства стали зависят от температуры отпуска. Различают три вида отпуска.

Низкотемпературный (низкий) отпуск проводят при нагреве до 250С; мартенсит закалки превращается в отпущенный мартенсит, снижаются закалочные макронапряжения при сохранении твердости. Закаленная инструментальная сталь (0,7-1,3% С) после низкого отпуска имеет твердость 58-63HRC.

Среднетемпературный (средний) отпуск выполняют при температуре 350-500С; структура после отпуска - троостит, твердость 40-50HRC. Среднему отпуску подвергают рессоры и пружины из углеродистых сталей марок 65-80; У7А-У12А.

Высокотемпературный (высокий) отпуск проводят при 550-680С; сталь при этом, приобретает структуру сорбита отпуска. Твердость закаленной стали снижается до 250-350 НВ, прочность уменьшается в 1,5-2 раза, пластичность и вязкость увеличиваются в несколько раз, внутренние напряжения снимаются полностью. Закалка с высоким отпуском называетсяулучшением. Улучшенная сталь имеет оптимальное сочетание прочности, пластичности, вязкости. Улучшению подвергают изделия из конструкционных сталей.

Задание и содержание отчета. Для работы предоставляются: термические печи с термопарой и потенциометром, твердомер Роквелла, образцы углеродистых сталей, емкости с водой и маслом, щипцы.

Для каждого образца:

Подготовить образцы для измерения твердости - зачистить поверхность наждачной бумагой.

Измерить твердость, результаты занести в графу 3 табл.1.

Назначить для заданных марок сталей температуры нагрева при нормализации, закалке и отпуске, установив заданные температуры на потенциометрах.

Используя клещи, загрузить в печи образцы: в одну из печей для каждой марки стали по одному образцу для нормализации, по два образца доэвтектоидной стали для закалки в масле и в воде; в другую печь - четыре образца заэвтектоидной стали для закалки в масле и в воде. Включить печи.

Выдержать образцы в печи заданное время, принимая время выдержки 2,0 мин на 1 мм сечения образца (отсчет времени начинать с момента восстановления температуры печи). Образцы считаются прогретыми по сечению, если их цвет совпадает с цветом стенок печи.

По окончанию нагрева выгрузить образцы из печи, используя клещи. Образцы, подвергаемые нормализации, охлаждать на воздухе. Из четырех образцов каждой марки стали, подвергаемых закалке, один охлаждать в масле, три- в воде. Образцы перенести в бак с охладителем немедленно и в охладителе интенсивно перемешивать. При выгрузке образцов следить за тем, чтобы температура печи на была ниже установленной.

После охлаждения образцов зачистить их торцевые поверхности до металлического блеска и произвести измерения твердости по Роквеллу. Результаты измерений занести в табл.1.

Закаленные в воде образцы подвергнуть низкому, среднему и высокому отпуску. Для этого установить на потенциометрах печей температуры 200, 400, 600С. В каждую из печей загрузить по одному закаленному в воде каждой марки стали образцу и включить печи. По достижении заданных температур выдержать образцы в печи при 200С – 60 мин, 400С – 45 мин, 600С – 30 мин. Выключить печи, выгрузить образцы и охладить на воздухе.

После охлаждения зачистить торцевые поверхности образцов, определить твердость по Роквеллу, значения твердости перевести в твердость по НВ и занести в табл.1.

Завершить заполнение табл.1.

В отчете должна быть представлена полностью завершенная табл.1 и построенные по данным табл.1 зависимости:

- твердости НВ от содержания углерода в стали в исходном состоянии и при каждом виде термической обработки;

- твердости НВ, для каждой марки стали, от скорости охлаждения из аустенитного состояния, принимая следующие значения скорости охлаждения [градус/с]: 0,05 - при охлаждении с печью; 3 - на спокойном воздухе; 50 - в масле; 200 - в воде.

- твердости НВ (для каждой марки стали) - от температуры отпуска.

Таблица 1

П ротокол

испытаний

ротокол

испытаний

Н

а основе построенных зависимостей сделать выводы о зависимостях:

твердости стали от содержания углерода, независимо от вида термической обработки (от структурного состояния),

твердости стали от скорости охлаждения,

твердости закаленной стали от температуры отпуска;

о причинах изменения механических свойств стали в результате термической обработки.

Работа 6. ВЫБОР МАТЕРИАЛА ДЕТАЛЕЙ

Цель работы: научиться выбирать материал деталей, исходя из анализа условий работы детали в изделии, учитывая:

характер и величину действующей на деталь нагрузки;

температуру и коррозионное воздействие среды;

степень и вид изнашивания: под действием сил трения, абразивное, усталостное и др.

Основные марки конструкционных материалов стандартизованы, т.е. поставляются с гарантированными свойствами. При расчете деталей на прочность определяют рабочие напряжения [σ]доп. Примем, [σ]доп 0,2/1,6 или доп в./ 2,4.

Учитывая условия эксплуатации деталей и встречающиеся на практике виды разрушений и износа, можно наметить несколько групп деталей, характеризуемых определенными условиями работы

Детали группы 1: зубчатые колеса, вал-шестерни, шлицевые валы, звездочки, распределительные валы, кулачки, пальцы и т.п.

Материал должен обладать высокой твердостью и износостойкостью поверхностного слоя при достаточно прочной и вязкой сердцевине. Такие свойства обеспечивают цементуемые низкоуглеродистые и легированные стали ( табл.1 и табл.2):

низкоуглеродистые стали с неупрочняемой сердцевиной применяют для малонагруженных деталей: марки сталей 10, 15, 20, 25, 15Г, 25Г;

низкоуглеродистые легированные стали со слабоупрочняемой сердцевиной применяют для средненагруженных деталей: марки сталей 15Х, 20Х, 15ХФ;

низкоуглеродистые легированные стали с сильноупрочняемой сердцевиной применяют для тяжелонагруженных деталей: марки сталей 18ХГТ, 12ХН3А, 18Х2Н4МА.

Оптимальная глубина цементованного слоя для большинства деталей горных машин 1,0-1,4 мм. Рекомендуется газовая цементация при температуре 930-950С; время цементации зависит от глубины цементованного слоя (скорость цементации 0,1 мм/ч).

Нитроцементация проводится при температур 820-860С со скоростью 0,15 мм/ч; глубина слоя 0,2-0,8 мм.

Таблица 1