- •2.Анализ свариваемости металлов на основе диаграмм состояния сплавов

- •3.Диффузионные процессы при сварке плавлением и сварке давлением

- •4. Особенности образования неразъемных соединений пластмасс

- •5. Формирование неразъемных соединений в процессах пайки

- •6. Образование неразъемных соединений посредством склеивания

- •6.1. Механизм адгезии

- •6.2. Выбор клея

- •6.3. Подготовка поверхности склеиваемых материалов

- •6.4. Образование соединения

- •6.5. Факторы, влияющие на прочность соединения

- •6.7. Склеивание пластических масс

4. Особенности образования неразъемных соединений пластмасс

Соединение термопластичных материалов между собой может осуществляться механическим путем с помощью болтов, заклепок и других крепежных элементов: путем склеивания, а также с помощью сварки.

Из всех перечисленных способов соединения пластмасс только сварка не требует введения в зону соединения инородных материалов и предоставляет возможность получать в этой зоне образования, характерные для исходного материала, то есть максимально приблизить эту весьма важную зону по ее механическим свойствам, газо- и водонепроницаемости, антикоррозионным и другим характеристиками к одноименным свойствам основного материала. Поэтому, когда к соединениям в конструкциях предъявляются повышенные требования в отношении прочности, герметичности и других свойств, сборку конструкции предпочтительно осуществлять с помощью сварки.

4.1 Общие сведения о пластмассах и их свойствах

Пластмассами принято называть многокомпонентные системы, состоящие из полимера, являющегося основным компонентом, и добавок. Полимеры —это высокомолекулярные вещества, макромолекулы которых состоят из большого числа повторяющихся элементарных структурных единиц—мономерных звеньев. Число элементарных единиц в макромолекуле характеризует степень полимеризации полимера.

Атомы в цепной макромолекуле соединены прочными химическими связями, действующими на расстоянии 1—1,5 А. Силы межмолекулярного взаимодействия (силы Ван-дер-Ваальса, водородные связи и др.) действуют на больших расстояниях, составляющих 3—4 А.

Добавки, вводимые в пластмассы, служат в качестве стабилизаторов, пластификаторов, красителей, наполнителей и т. д. Каждая из добавок выполняет определенные функции. Так, стабилизаторы нужны для повышения, стойкости пластмасс при воздействии света, солнечной радиации, тепла и т. д., т. е. факторов, способствующих развитию цепной реакции разложения макромолекул полимера. Пластификаторы улучшают технологические (текучесть, перерабатываемость и др.) и эксплуатационные свойства. Наполнители, как: правило, приводят к увеличению прочности, улучшению диэлектрических свойств, химической стойкости и т. д. Их вводят также с целью экономии полимерной основы материала.

Синтетические высокомолекулярные соединения получают из мономеров в результате реакций полимеризации или поликонденсации.

Полимеризация — процесс образования высокомолекулярного соединение из ненасыщенных низкомолекулярных соединений без образования побочных продуктов. Реакция состоит из стадий:

активации M + hγ = M*

роста цепи М* + М = М---М*

М---М* + М = М---М---М* и т. д.

где М — мономер; М* — активированный мономер (радикал); hv — квант энергии.

Под действием энергетических факторов — света, тепла, элементарных частиц и т. д. происходит активация мономера, сопровождающаяся раскрытием двойных связей. Первичный свободный радикал может образоваться в результате присоединения мономера к катализатору или распада молекул инициатора. В первом случае реакция называется каталитической или ионной, во втором — инициированной.

Если в реакции полимеризации участвует не один, а несколько видов мономеров, то получаемые продукты называют сополимерами. Сополимеризация позволяет значительно расширить номенклатуру полимерных материалов, придав им самые разнообразные свойства.

Последовательное соединение сравнительно больших отрезков разных макромолекул позволяет получить так называемые блок-сополимеры, которые сочетают в себе свойства как того, так и другого компонента, из которых они получены. Близко к блок-сополимерам по характеру сочетания свойств отдельных компонентов стоят привитые полимеры

При поликонденсации процесс образования высокомолекулярных соединений из мономеров одинакового или различного строения сопровождается выделением побочных низкомолекулярных веществ. Молекулярная цепь в этом случае растет за счет последовательного присоединения одной молекулы к другой.

По строению макромолекул полимеры делятся на линейные, разветвленные и пространственные.

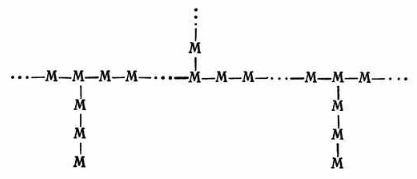

Линейные макромолекулы типа

![]()

состоят из большого числа мономерных единиц, соединенных ковалентными связями. Длина цепи макромолекулы линейного типа может достигать 1,25 …106А, а отношение длины к диаметру —2,54-105. Типичными представителями линейных полимеров являются полиэтилен, поликапроамид и политетрафторэтилен.

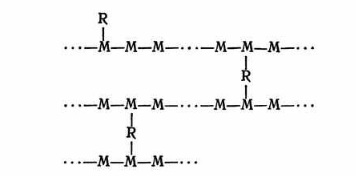

В разветвленных полимерах основная цепь имеет боковые ответвления из мономерных звеньев меньшей длины, чем основная цепь:

Примером разветвленных полимеров служит полиметилметакрилат. Разветвленность макромолекул приводит к значительному изменению свойств полимера, в частности затрудняется правильная укладка их при кристаллизации.

Линейные и разветвленные полимеры обычно хорошо растворяются и плавятся. Однако, если разветвленность молекулы большая, она становится настолько громоздкой, что теряет способность самопроизвольно переходить в раствор.

Пространственные, или сетчатые, полимеры представляют собой структуры, в которых макромолекулы соединены между собой посредством поперечных связей — мостков, состоящих, в свою очередь, из атомов или групп атомов:

Даже небольшое число поперечных связей приводит к потере способности плавиться, растворяться и пластически деформироваться. При нагревании такие полимеры способны к большему или меньшему размягчению, а в растворителях лишь набухают.

По реакции на нагрев пластмассы делятся на термопластичные и термореактивные. У термопластичных пластмасс (термопластов) свойства и строение не изменяются при нагревании и последующем охлаждении. Они могут доводиться до размягчения без существенных химических изменений, и поэтому свариваются между собой.

Полимеры, которые при нагревании приобретают пространственную структуру, необратимо теряя способность плавиться, называются термореактивными. Реактопласты могут соединяться только за счет реакции активных групп, расположенных на соединяемых поверхностях, которая может быть ускорена введением дополнительных веществ. Такой способ соединения называется химической сваркой. Нагрев полимеров приводит к изменению их физического состояния, так как изменение температуры связано с изменением запаса средней тепловой энергии макромолекул, а следовательно, и с ее подвижностью. Что касается подвижности макромолекул, то для полимеров она связана с целым рядом особенностей.

Прежде всего, макромолекулы полимера в целом не могут осуществлять одновременные поступательные или даже колебательные движения, так как для этого потребовалось бы оторвать соседние макромолекулы по всей их длине друг от друга. Однако энергия такого отрыва — полная энергия когезии — гораздо больше энергии химических связей в основной цепи, т. е. отрыву макромолекул друг от друга, если бы это было возможным, предшествовала бы деструкция химических связей. Тем не менее относительное перемещение макромолекул возможно благодаря их гибкости.

В первую очередь гибкость обусловлена длиной макромолекулы, которая в несколько тысяч или десятков тысяч раз превышает ее поперечник и может быть сравнима с гибкостью длинной нити. Гибкость также обусловлена деформацией валентных углов и изменением межчастичных расстояний. Однако меньших энергетических затрат требует вращение отдельных частей молекулы вокруг простых химических связей. Такое вращение без разрыва химических связей называется конформационным.

Благодаря значительной гибкости макромолекул их относительное перемещение происходит частями, в результате теплового движения отдельных звеньев. Изменение относительного расположения отдельных участков макромолекулы приводит к тому, что молекула постоянно меняет свою форму в соответствии с тепловыми флуктуациями на разных ее участках.

Мерой гибкости макромолекул является величина сегмента, т. е. части молекулы, которая при конкретных условиях внешнего воздействия ведет себя как самостоятельная кинетическая единица и положение которой в пространстве не зависит от положения других звеньев.

Гибкость цепи возрастает с увеличением молекулярной массы и уменьшается с ростом внутри- и межмолекулярного взаимодействия. Среди полимеров с одинаковой молекулярной массой наибольшей гибкостью будут обладать макромолекулы с меньшей длиной сегментов.

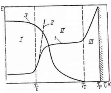

Рис.4. 1. Термомеханические кривые для аморфного полимера большой (1) и малой (2) молекулярной массы и зависимость модуля упругости от температуры (3)

Для аморфных полимеров известны три физических состояния, обусловленных гибкостью длинных цепных молекул: стеклообразное, высокоэластическое и вязкотекучее.

Стеклообразное состояние, наблюдаемое при пониженных температурах, характеризуется отсутствием сегментальной подвижности в аморфном полимере, так как количество тепловой энергии недостаточно, чтобы обеспечить перемещение сегмента из одного положения в другое. В таком состоянии полимер может пребывать практически неограниченно долго.

По мере повышения температуры «размораживается» сегментальная подвижность, и полимер переходит в высокоэластическое состояние. Это выражается в том, что макромолекулы стремятся принять самые разнообразные конформации, соответствующие различным положениям звеньев в пространстве. Наряду с двумя крайними конформациями — полностью выпрямленной и полностью свернутой — существует множество конформаций, обусловленных разной степенью свернутости макромолекул. Этим объясняется тот факт, что полимер в высокоэластнческом состоянии может иметь при деформации значительные относительные удлинения, а после снятия нагрузки сокращается до исходных размеров.

Дальнейший нагрев аморфного полимера приводит к переходу его в вязкотекучее состояние, когда полимер приобретает способность необратимо течь под воздействием даже сравнительно небольших внешних воздействий. Это обусловлено интенсивным тепловым движением отдельных звеньев, сегментов м перемещением молекул как единого целого.

Переход полимера из одного физического состояния в другое обычно происходит в некотором интервале температур, поэтому за температуру перехода принимают среднее значение этого интервала. Эти переходы хорошо обнаруживаются при регистрации зависимостей деформации полимера от температуры, которые называют термомеханическими кривыми. Термомеханические кривые могут сниматься при дискретном и непрерывном изменении напряжения и температуры.

В общем случае на термомеханической кривой можно выделить три участка, соответствующие указанным физическим состояниям полимера (рис. 4. 1-1). Участок, соответствующий стеклообразному состоянию, характеризуется большими значениями модуля упругости и небольшими упругими деформациями. Концу участка соответствует температура стеклования, при которой полимер переходит из стеклообразного в высокоэластическое состояние и обратно. Высокоэластическому состоянию (участок II) отвечают значительные обратимые деформации и небольшие значения модуля упругости. Участок III соответствует вязкотекучему состоянию, сопровождающемуся падением модуля упругости практически до нуля и резким увеличением деформации с ростом температуры. Вязкое течение начинает осуществляться при температуре текучести Tт и продолжается вплоть до температуры разложения Tр.

Вид термомеханических кривых определяется молекулярной массой и степенью кристалличности полимерного материала. Так, вид термомеханической кривой, показанной на рис. 4.1 (кривая I) соответствует полимерам с большой молекулярной массой. При малой молекулярной массе (кривая 2) отсутствует область высокоэлластичности. Для кристаллических полимеров температура стеклования всегда ниже их температуры кристаллизации, а температура текучести выше температуры плавления.

Интервал между температурой текучести и температурой разложения полимеров является очень важной характеристикой их свариваемости.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта активированных нагревом соединяемых поверхностей.

Последовательность операций сварки может быть различной:

свариваемые материалы сначала приводят в плотный контакт, а затем происходит активация соединяемых поверхностей;

соединяемые поверхности сначала подвергают активации, а затем обеспечивают их контакт;

контактирование и активацию соединяемых поверхностей осуществляют одновременно;

При сварке пластмасс, так же как и при сварке металлов, в сварочной зоне протекают следующие процессы:

- подвод и преобразование энергии, обеспечивающей активацию соединяемых поверхностей;

- взаимодействие активированных поверхностей при их контакте;

- формирование структуры материала в зоне контакта;

Активация свариваемых поверхностей может достигаться за счет:

- контакта их с теплоносителями - нагретыми инструментами, газами, либо присадочными материалами;

- поглощения и преобразования высокочастотных электрических или механических колебаний, механической энергии трения или лучистой энергии;

В конечном счете, активация независимо от способа ее осуществления состоит в нагреве свариваемых поверхностей и проявляется в повышении энергии теплового движения макромолекул. Вблизи температуры стеклования возникает возможность движения только отдельных сегментов макромолекул и сварка здесь невозможна. При температурах, близких к Тт, макромолекулы могут уже перемешаться друг относительно друга, и здесь уже возможна сварка.

Следующая стадия процесса сварки - взаимодействие активированных поверхностей при контакте друг с другом, наиболее ответственна за свойства образовавшегося соединения, так как только при реализации взаимодействия между макромолекулами полимера возможно получение соединения, близкого по свойствам к основному материалу. Сущность процесса сварки состоит в сближении макромолекул активированных поверхностей на такие расстояния, чтобы между ними образовались силы межмолекулярного взаимодействия.

Процесс сварки пластмасс может происходить только при определенных условиях.

- повышенная температура. Величина ее должна достигать температуры вязкотекучего состояния Тт, но быть не более температуры деструкции термопласта Тр, то есть Тт < Тсв < Тр.

- плотный контакт активированных свариваемых поверхностей.

- оптимальное время сварки - время выдержки при Тсв, время выдержки при давлении, время охлаждения.

Снижение температуры сварки в область высокоэластического состояния не может обеспечить стабильного качества сварного шва, так как при этом не обеспечивается достаточная подвижность макромолекул, и поэтому в шве могут появиться многие дефекты: непровары, поры и другие. Кроме того, как показано выше, при Тс < Тсв< Тт деформации пластмасс обратимы, а отсюда прочность соединения со временем может понизиться.

Следует иметь в виду, что температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, а отсюда в процессе сварки и охлаждения в пластмассах возникают остаточные напряжения и деформации, которые снижают, порой значительно, прочность сварных соединений пластмасс.

На прочность сварных соединений пластмасс большое влияние оказывают: химический состав пластмассы, ориентация макромолекул, температура окружающей среды и другие факторы.

Как и при сварке металлов, при сварке пластмасс следует стремиться к тому, чтобы материал сварного шва и околошовной зоны по механическим и физическим свойствам был максимально приближен к соответствующим свойствам основного материала.

Сварка пластмасс плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

Температурный интервал вязкотекучего состояния (разница между температурами Тр и Тт) должен быть достаточно широким, так как незначительные отклонения от оптимального режима сварки пластмасс с малым интервалом между этими температурами могут привести к дефектам сварки (если Тсв будет меньше Тг), либо в виде деструкции, если Тсв будет больше Тр.

Переход полимера в вязкотекучее состояние не должен вызывать также существенного изменения формы макромолекул и их относительного расположения, то есть ориентации, которая обеспечивает прочность материала, а, следовательно, и прочность сварного шва.

Особенность течения в полимерах состоит в том, что длинные гибкие цепные молекулы полимера не могут перемешаться как единое целое. Деформация вязкого течения осуществляется путем перемещения только отдельных сегментов макромолекул, которые тем легче переходят в соседнее положение, чем больше запас тепловой энергии, то есть чем выше температура и чем слабее они связаны с соседними сегментами своей макромолекулы и с сегментами соседних макромолекул.

Принимая в качестве основного критерия свариваемости пластмасс их реологические свойства все термопласты в отношении их свариваемости плавлением можно разделить на три группы.

К первой группе можно отнести неориентированные термопласты, характеризующиеся следующими реологическими свойствами:

энергия активации вязкого течения значительно ниже, чем энергия химической связи и не превышает 150 кДж/моль;

температурный интервал вязкотекучего состояния превышает 50°;

вязкость расплава находится в диапазоне 102 ... 105 Па·с;

Такие термопласты при нагреве переходят в вязкотекучее состояние без термодеструкции, их текучее состояние сохраняется в достаточно широком интервале температур, а вязкость расплава такова, что при незначительных усилиях может быть обеспечена быстрая и полная сварка. Это хорошо свариваемые плавлением термопласты. Типичными представителями этой группы являются: полиолефины (полиэтилен, полипропилен, полиизобутилен, поливинилциклогексан и другие).

Ко 2-й группе относятся ориентированные термопласты с такими же реологическими свойствами, как и для 1-й группы, а также термопласты с высокой энергией активации вязкого течения, близкой к энергии химической связи. К этой группе также относятся термопласты с узким (менее 50 градусов) интервалом между Тт и Тр, а также термопласты со сравнительно высокой вязкостью расплава.

Для ориентированных пластмасс при нагреве до вязкотекучего состояния неизбежно нарушение ориентированной структуры, обеспечивавшей прочность материала; для пластмасс с высокой энергией активации вязкого течения существует опасность деструкции; термопласты с узким температурным интервалом между Тт и Тр могут разлагаться при незначительном перегреве и, наконец, сварка плавлением пластмасс с высокой вязкостью расплавов (более 105 Па·с) возможна только при условии снижения их вязкости в процессе сварки.

Следовательно, для обеспечения возможности сварки плавлением пластмасс 2-й группы необходимо в каждом отдельном случае выискивать оптимальные технологические приемы их сварки, поэтому термопласты этой группы относятся к трудносвариваемым.

2-я группа пластмасс наиболее обширна по числу наименований. К ней могут быть отнесены: поливинилхлорид, поливинилиденхлорид, пентапласт, поликарбонат, некоторые фторолоны и ряд других пластмасс.

К 3-й группе следует отнести термопласты, энергия активации вязкого течения которых превышает энергию химической связи, а также термопласты, вязкость расплава которых превышает 105 Па·с. Эти термопласты практически не могут быть переведены в вязкотекучее состояние и, следовательно, возможность их сварки плавлением исключена.

Типичные представители этой группы: фторолон-4, ацетат целлюлозы, поливинилацетат.

Обычно термопласты этой группы, как впрочем и реактопласты, могут быть соединены сваркой с помощью растворителей (химической сваркой).

Все рассмотренные теоретические положения о свариваемости пластмасс по группам (1-я - хорошо свариваемые; 2-я - трудносвариваемые и 3-я - несвариваемые) нашли полное подтверждение на практике.

Разнообразие пластмасс по их реологическим свойствам и многообразие конструкций из них по форме, размерам и условиям работы стимулировало создание различных способов их сварки.