- •2.Анализ свариваемости металлов на основе диаграмм состояния сплавов

- •3.Диффузионные процессы при сварке плавлением и сварке давлением

- •4. Особенности образования неразъемных соединений пластмасс

- •5. Формирование неразъемных соединений в процессах пайки

- •6. Образование неразъемных соединений посредством склеивания

- •6.1. Механизм адгезии

- •6.2. Выбор клея

- •6.3. Подготовка поверхности склеиваемых материалов

- •6.4. Образование соединения

- •6.5. Факторы, влияющие на прочность соединения

- •6.7. Склеивание пластических масс

6.4. Образование соединения

Итак, после подготовки поверхности, приготовления и нанесения клея должно произойти собственно склеивание с образованием прочного клеевого соединения. После нанесения клея на склеиваемые поверхности, происходит, и в зависимости от вида клея, испарение растворителей либо твердение расплава, начинается реакция отверждения и т. п. С момента на- несения клея на одну из соединяемых поверхностей до наложения второй может пройти некоторое время, которое называется открытой выдержкой. Затем склеиваемые поверхности соединяют, применяя, как правило, соответствующие приспособления, чтобы обеспечить параллельность поверхностей. Используемые приспособления должны обеспечить требуемое для склеивания давление, которое устанавливает изготовитель клея. Давление способствует созданию равномерного слоя клея определенной толщины и его хорошему контакту со склеиваемыми поверхностями. Кроме того, под давлением клею легче проникнуть в поры и неровности поверхности, благодаря чему возникает механическое зацепление. Давление должно быть приложено вертикально к площади соединения и быть равномерным. Кроме того, эти приспособления фиксируют соединяемые части до тех пор, пока не произойдет отверждения клея. В промышленности при склеивании ответственных конструкций (пропеллеры самолетов, крылья, рули и т. п.) для создания давления часто используют автоклавы, причем одновременно соединение нагревается до требуемой температуры.

В ряде случаев, когда продолжительность открытой выдержки превышена, необходимо нанесенный клей реактивировать. Это достигается нанесением нового слоя клея, реактивацией нагреванием — размягчением или расплавлением клея, реактивацией растворителем, которым смачивают поверхность клея.

Нужная температура при склеивании достигается в печах, автоклавах или в обогреваемых прессах, а также (в зависимости от вида клея и субстрата) высокочастотным нагревом и др. Преимуществом отверждения в больших автоклавах является возможность точного соблюдения и воспроизводимости параметров отверждения для разных режимов.

При склеивании небольших изделий чаще всего используют термостаты с регулируемой температурой (до 200 °С).

Отверждение без нагревания — наиболее простой способ и именно к этому стремятся при разработке новых клеев.

6.5. Факторы, влияющие на прочность соединения

Наиболее существенными внешними факторами являются температура, влажность, воздействие воды, химических реагентов, атмосферная коррозия. Кроме этого необходимо учитывать, особенно в случае термопластичных и эластомерных клеев, и влияние длительной нагрузки, результатом чего является ползучесть. Клеи на основе термопластичных полимеров легко деформируются при повышенной температуре, при увеличении частоты динамического нагружеиия, а также при повышенном содержании растворителя или пластификатора в клее. У термореактивных клеев влияние ползучести выражено меньше. Иногда способ отверждения влияет на снижение водостойкости (например, эпоксидов, отвержденных отвердителями на основе BF3) или повышение хрупкости.

Сравнение большого числа зависимостей прочности соединения от температуры для различных клеев и клеевых соединений показывает, что до определенной температуры, которую можно считать теплостойкостью соединения, не происходит существенных изменений прочности, а часто отмечается ее умеренный рост. (Понятие «теплостойкость соединения» отражает теплостойкость клея, изменения теплового расширения клея и субстрата и теплостойкость субстрата). При дальнейшем повышении температуры происходит существенное снижение прочности соединения, зависящее от типа клея и использованных наполнителей, которые способствуют теплоотводу и тем самым в определенной степени снижают влияние температуры на прочность соединения.

6.6. Склеивание металлов

Хотя склеивание как способ соединения материалов известно давно, история склеивания металлов насчитывает немногим более 30 лет. Причиной этого можно считать не низкую адгезию к металлам, а скорее низкую когезию клеев, которые раньше использовали для склеивания металлов. Высокая прочность и стойкость металлов вызывала уже при первых попытках со-

единить их склеиванием разрушения даже при небольшой нагрузке. Только после появления полимеров с относительно высоким модулем упругости возникла реальная возможность соединять металлы склеиванием. Склеивание долгое время оставалось не основным способом, а только заменой других способов соединения металлов.

Однако этот способ имеет неоспоримые преимущества, благодаря которым склеивание в настоящее время широко используется в серийном автоматизированном производстве различных конструкции и изделий. Склеивание незаменимо в производстве сотовых клееных конструкций, которые должны иметь небольшую массу и высокую прочность при статической и динамической нагрузке. Можно утверждать, что космическую технику — внеземную (ракеты, спутники и объекты типа лунохода) и наземную (огромные радиолокаторы и другое оборудование) — без склеивания представить нельзя.

Преимущества клееных конструкций:

- равномерное распределение напряжений по площади соединения;

- упрочнение конструкции в тех местах соединения, где клепка и сварка вызывают ослабление;

-возможность склеивать разнородные материалы и материалы, которые нельзя клепать или сваривать;

-снижение массы сотовых клееных конструкций по сравнению с массой сварной или заклепочной конструкции таких же размеров;

-снижение вибрации конструкции;

-герметичность клеевого соединения при давлении и вакууме; -соединяемые материалы не подвергаются таким температурным колебаниям, как при сварке;

-клеевое соединение не образует гальванические пары, не вызывает рекристаллизацию материалов и не способствует коррозии (растрескиванию) субстрата;

-лучший внешний вид и более ровная поверхность;

-возможность склеивания изделий самых различных размеров и высокая экономическая эффективность процесса склеивания, который можно использовать в непрерывном и автоматизированном производстве.

Склеивание металлов имеет и определенные недостатки: -клеевое соединение чувствительно к ударам, высокой температуре и некоторым химическим реагентам;

-клеевое соединение обычно является неразъемным; -требуется очень тщательная подготовка поверхности; -необходимо точное соблюдение технологии, главным образом при использовании многокомпонентных клеев и клеев, отверждаемых по сложным режимам;

-конечная прочность достигается обычно за более длительный промежуток времени, чем при клепке и сварке;

-возможности контроля качества соединения ограничены. Кроме перечисленных преимуществ и недостатков следует назвать и некоторые другие факторы, с которыми необходимо считаться, но которые нельзя однозначно отнести к преимуществам или недостаткам. Например, клеевое соединение представляет собой электрически изолированную систему (если не используются токопроводящие клеи, которых сейчас довольно много). Это свойство иногда может быть полезным, а иногда, наоборот, невыгодным.

Часто считают, что требования, предъявляемые к квалификации работников, занимающихся склеиванием, и оборудованию, необходимому главным образом при работе с такими клеями, как полиизонианатные, эпоксидные, полиэфирные, смешанные клеи, особенно высоки. Однако если мы вспомним, какие требования предъявляются к сварке, особенно специальных сплавов, в защитной атмосфере и т. п., то убедимся, что и они достаточно высоки.

Сравним основные способы соединения металлов по главным критериям, к основным из которых относится прочность соединения. Как следует из теории, прочность клеевого соединения зависит не только от адгезии, но и от когезин отдельных компонентов. Безусловно, можно ожидать определенной разницы в прочности соединений различных материалов, склеенных одним и тем же клеем. В целом можно считать, что при склеивании материала с высокой прочностью может образоваться прочное клеевое соединение, причем клеевые соединения имеют преимущества по сравнению с заклепочными и сварными:

|

|

|

Сплав |

Сталь |

|

|

|

А1, Сu и Mg |

(хромоникелевя) |

|

Прочность материала, МПа |

|

350 |

480 |

|

Нагрузка при разрушении, Н |

|

7000 |

|

|

клеевое соединение |

|

5980 | |

|

заклепочное соединение |

|

4800 |

28800* |

|

сварное соединение |

|

3750 |

38500** |

* 60 % прочности основного материала.

** 80% прочности основного материала.

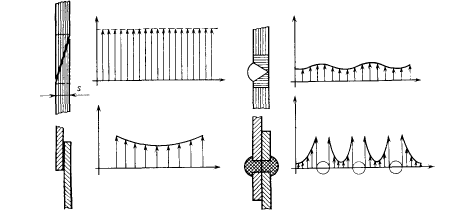

К преимуществам клеевых соединений металлов относится и равномерность распределения напряжений в шве при правильной конструкции соединения. В заклепочном же шве напряжения по краю отверстий очень высоки, а в сварном шве они неравномерны, как это видно из рис. 6.2. При динамическом нагружении эти неравномерные напряжения вы- зывают быстрое разрушение шва. И, наконец, склеивание более экономично, чем клепка, а в определенных случаях и сварка. Особенно это дает себя знать в крупносерийном производстве. Здесь есть большие резервы, связанные с использованием высококачественных клеев, повышением производительности труда и т. д. Б настоящее время считается, что если расходы на склеивание принять за 100, то расходы на сварку составят от 80 до 160, а на клепку — от 120 до 180.

Рис. 6.2. Распределение напряжений в различных соединениях.