Автослесарь 2003

.pdf

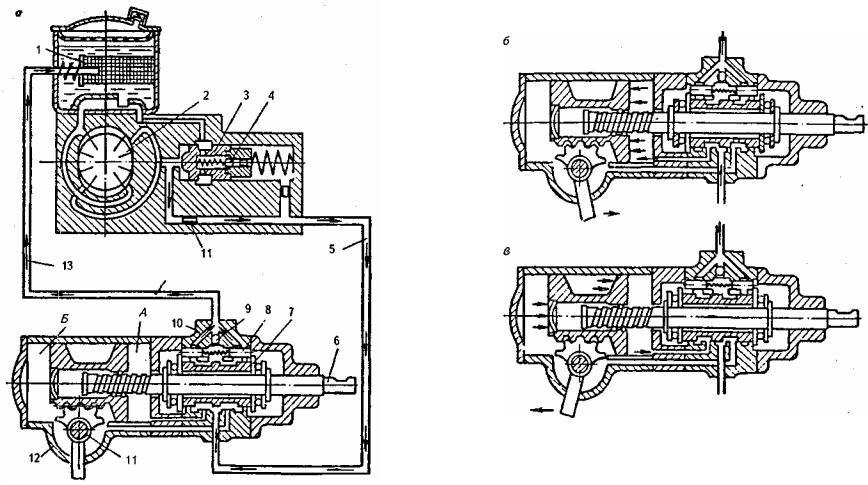

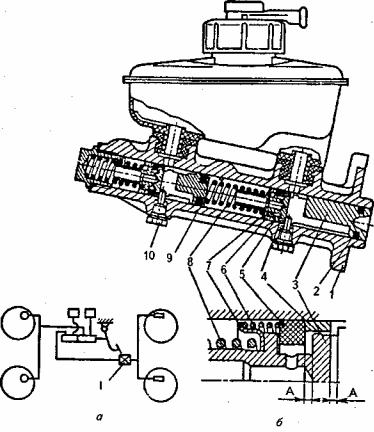

Рш,. 102 Схема работы гидравлического усилителя рулевого механизма:

а — нейтральное положение: 1— бачок гидронасоса; 2 — ротор насоса; 3 — перепускной клапан; 4 — предохранительный клапан; 5 — нагнетательный трубопровод высокого давления; 6 — винт рулевого механизма; 7 — золотник; 8 — реактивный плунжер; 9 — шариковый клапан; 10 — корпус клапана управления; 11 — вал сошки; 12 — картер рулевого механизма; 13 — сливной трубопровод

Рис. 102. Схема работы гидравлического усилителя рулевого механизма: б — поворот

направо; в — поворот налево

ГЛАВА 5

ТОРМОЗНЫЕ СИСТЕМЫ

Тормозная система автомобиля служит для снижения его скорости, остановки и удержания на месте на стоянке.

Тормозное управление является важнейшим средством обеспечения активной безопасности автомобиля. Требования к тормозным системам регламентированы государственным стандартом и международными правилами.

Требования к тормозным системам следующие:

•минимальный тормозной путь;

•сохранение устойчивости при торможении;

•стабильность тормозных свойств при неоднократных торможениях;

•минимальноевремясрабатываниятормозногопривода;

•пропорциональность между усилиемна педаль ипри водным моментом;

•малое усилие на тормозной педали при ее ходе 80...

180 мм;

•отсутствие органолептических (слуховых, обонятель ных) явлений;

•надежностьвсех элементов тормозныхсистем; основ ные элементы должны иметь гарантированную проч ность, не должны выходить из строя на протяжении гарантированного ресурса, должна бытьпредусмотре-

на сигнализация, оповещающая водителя о неисправности тормозной системы.

Общее устройство, виды и принцип действия тормозных систем

ВсоответствиесГОСТ22895-77 тормозноеуправлениеавтомобилядолжновключатьследующиетормозныесистемы:

•рабочую;

•запасную;

•стояночную;

•вспомогательную (тормоз-замедлитель).

Рабочая тормозная система используется при всех ре-

жимах движения автомобиля для снижения его скорости до полной остановки. Приводится в действие усилием ноги водителя, прилагаемым к педали ножного тормоза. Обладает наибольшей эффективностью из всех типов тормозных систем.

Запасная тормозная система предназначена для останов-

ки автомобиля в случае отказа основной рабочей системы. Обладает несколько меньшим тормозящим действием, чем рабочая система. Чаще всего функции запасной тормозящей системы может выполнять исправная часть (контур) рабочей тормозной системы либо полностью стояночная система.

Стояночная тормозная система служит для удержания остановленного автомобиля на месте, чтобы исключить его самопроизвольное движение. Управляется стояночная тормозная система рукой водителя через рычаг ручного тормоза.

Вспомогательная тормозная система обязательна для автобусов полной массой свыше 5 т и грузовых автомобилей полной массой свыше 12 т. Предназначена для торможения на длительных спусках. Должна поддерживать скорость 30 км/ч на спуске с уклоном 7% протяженностью 6 км. На

ряде автомобилей тормозом-замедлителем является двигатель, выпускной трубопровод которого перекрывается специальной заслонкой. Кроме того, замедление может осуществляться при переводе двигателя в компрессионный режим.

Вобщем виде тормозная система состоит из:

•тормозного механизма;

•тормозного привода.

Тормозные механизмы при работе системы препятствуют вращению колес, в результате между колесами и дорожным полотном образуется тормозная сила, останавливающая автомобиль. Тормозные механизмы размещаются непосредственно на передних и задних колесах автомобиля.

Тормозной привод передает усилие от ноги водителя на тормозные механизмы.

Механический тормозной привод в качестве привода ра-

бочей тормозной системы в настоящее время совершенно не применяется.

Тормозной гидропривод применяется на всех легковых автомобилях и на грузовых автомобилях полной массой до 7,5 т, в сочетании с пневмоприводом гидропривод применяется и на автомобилях большой массы («Урал»-4320).

Гидропривод состоит из:

•главного тормозного цилиндра;

•рабочих тормозных цилиндров;

•гидровакуумного усилителя;

•трубопроводов;

•педали тормоза с элементами крепления.

При нажатии на педаль тормоза поршень главного цилиндра давит на жидкость, которая перетекает по трубопроводам к колесным рабочим цилиндрам. Поскольку жидкость практически не сжимается, она передает усилие нажатия тормозным механизмам колес. Тормозные механизмы преобразуют это усилие в сопротивление вращению колес и вызывают торможение автомобиля. Если педаль тормоза отпустить, жидкость перетечет по трубопроводам обратно к

главному тормозному механизму и колеса растормаживаются. Гидровакуумный усилитель облегчает создание дополнительного усилия, передаваемого на тормозные механизмы, и облегчает управление тормозной системой.

Для повышения надежности тормозных систем автомобиля в приводе применяют различные устройства, позволяющие сохранить ее работоспособность при частичном отказе тормозной системы. Например, разделитель, который автоматически отключает при торможении неисправную часть тормозного привода в момент отказа.

Тормозные механизмы колес

В тормозных системах автомобилей наиболее распространены фрикционные тормозные механизмы, принцип действия которых основан на силах трения вращающихся деталей о невращающиеся. По форме вращающейся детали тормозные механизмы делятся на дисковые и барабанные.

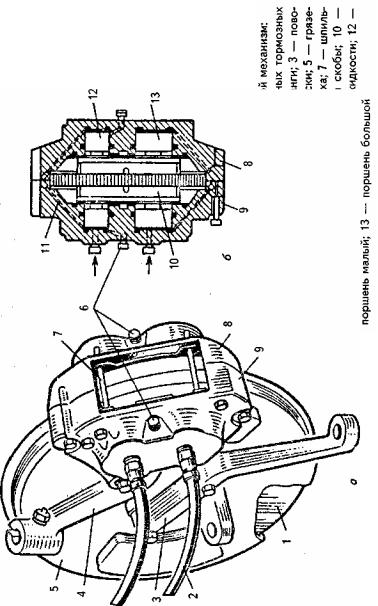

Дисковые тормозные механизмы (рис. 103) применяют главным образом на легковых автомобилях; на автомобилях большого класса — на всех колесах, на автомобилях малого и среднего классов — чаще только на передних колесах (на задних колесах применяются барабанные тормозные механизмы). В последнее время дисковые тормозные механизмы нашли применение на грузовых автомобилях ряда зарубежных фирм.

Тормозной диск закреплен на ступице переднего колеса, а скоба, выполненная из высокопрочного чугуна, крепится при помощи кронштейна на фланце поворотного кулака. Тормозные легкосъемные колодки помешены в пазах скобы. В скобе имеются два рабочих тормозных алюминиевых цилиндра, размещенных по обе стороны тормозного диска. При раздельном или дублированном приводе передних и задних тормозных механизмов часто в скобе размешают по два цилиндра с каждой стороны (АЗЛК-2140). Цилиндры

сообщаются между собой при помощи соединительной трубки. Установленные в цилиндрах стальные поршни уплотняются резиновыми кольцами, которые благодаря своей упругости возвращают поршни в исходное положение при растормаживании колес. В то же время при износе колодок они позволяют поршню переместиться, сохранив между колодкой

идиском зазор номинальной величины (порядка 0,1 мм).

Вдисковом тормозном механизме с плавающей скобой скоба может перемещаться в пазах кронштейна, закрепленного на фланце поворотного кулака. В том случае цилиндр (в некоторых конструкциях — два или три) расположен с одной стороны.

Появились конструкции дисковых тормозных механиз-

мов с качающейся на маятниковом подвесе скобой -и одно-

сторонним расположением цилиндра (цилиндров). Такая конструкция исключает возможность заедания скобы, наблюдающегося иногда в конструкциях с плавающей скобой.

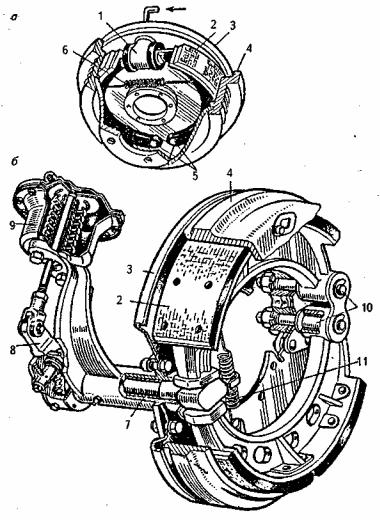

Барабанный тормозной механизм с гидравлическим при-

водом (рис. 104, а) состоит из двух колодок с фрикционными накладками, установленных на опорном диске. Нижние кон цы колодок закреплены шарнирно на опорах, а верхние упираются через стальные сухари, колодки в поршни разжимного колесного рабочего цилиндра. Стяжная пружина прижимает колодки к поршням цилиндра, обеспечивая зазор между колодками и тормозным барабаном в нерабочем положении тормоза. При поступлении жидкости из привода в колесный рабочий цилиндр его поршни расходятся и раздвигают колодки до соприкосновения с тормозным барабаном, который вращается вместе со ступицей колеса. Возникающая сила трения колодок о барабан вызывает затормаживание колеса. После прекращения давления жидкости на поршни рабочего цилиндра стяжная пружина возвращает колодки в исходное положение и торможение прекращается.

Вдругой конструкции барабанного механизма шарнирные опоры колодок располагаются на противоположных сторонах тормозного диска, и привод каждой колодки выпг -

Рис. 104. Колесный барабанный тормозной цилиндр: а — с гидравлическим приводом; б — с пневматическим приводом; 1 — разжимной колесный цилиндр; 2 — колодка; 3 — опорный диск; 4 — тормозной барабан; 5 — опора; 6 — стяжная пружина; 7 — разжимной кулак; 8 — рычаг; 9 — тормозная камера; 10 — палец; 11 — стяжная пружина

няется отдельным рабочим цилиндром. В этой конструкции достигается большой тормозной момент и равномерность изнашиванияколодокавтомобиля.

Барабанный тормозной механизм с пневматическим при-

водом (рис. 104, б) отличается от механизма с гидравлическим приводом конструкцией разжимногоустройства, выполненногопотипунеиспользуемоговнастоящеевремямеханического привода тормозного механизма. Для разведения колодок в нем используется разжимной кулак, приводимый в движение рычагом, посаженным на ось разжимного кулака. Рычаг отклоняется усилием, возникающим в пневматической тормозной камере, которая работает от централизованной системы сжатого воздуха. Возврат колодок в исходное положение при растормаживании происходит за счет действия стяжной пружины. Нижние концы колодок закреплены на эксцентриковых кольцах, которые обеспечивают регулировку зазора между нижними частями колодок и барабаном. Верхние части колодок подводятся к барабану при регулировкезазораспомощьючервячногомеханизма.

Элементытормозныхмеханизмов.

Тормозные барабаны для легковых и грузовых автомобилей малой и средней грузоподъемности обычно изготовляют биметаллическими: стальной диск, залитый чугунным ободом (ГАЗ-3102, ГАЗ-53, ВАЗ-2105); тормозной барабан из алюминиевого сплава с залитым внутрь чугунным кольцом (ВАЗ-2101). На грузовых автомобилях большой грузоподъемности применяют литые тормозные барабаны, главным образом изсерого чугуна (КамАЗ, ЗИЛ).

Опорные тормозные диски, как правило, выполняют штампованнымиизлистовой стали.

При гидроприводе рабочие тормозные цилиндры в ба-

рабанных тормозных механизмах изготовляются из серого чугуна, поршни — из алюминиевого или цинкового сплава; в дисковых тормозных механизмах рабочие цилиндры для лучшего теплоотвода выполняют из алюминиевого сплава.

При пневмоприводе разжимной кулак выполняется за одно целое с валом из высокоуглеродистой стали с закалкой поверхности токами высокой частоты.

Наибольшее распространение получили формованные фрикционные накладки, состоящие из коротковолокнистого асбеста, наполнителей и связующих (синтетические смолы, каучук и их комбинации). В последние годы все большее распространение получают безасбестовые накладки ввиду их экологической чистоты. Применяют иногда и пластмассовые фрикционные накладки, в состав которых входит эбонит и другие компоненты. На отечественных автомобилях для дисковых и барабанных тормозных механизмов применяют накладки из материала АК (асбокаучуковая композиция).

Тормозные колодки выштамповываются из листовой стали. Иногда на грузовых автомобилях применяются литые чугунные колодки (ЗИЛ-431410). Накладки прикрепляют к колодкам заклепками, редко болтами, а на легковых автомобилях чаще всего приклеивают.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Как подразделяются тормозные системы по назначению?

2.Какие типы тормозных механизмов применяются в коле сах?

3.Какие материалы применяются при изготовлении элемен тов тормозных механизмов ?

Приводы тормозных систем

Механический тормозной привод применяется для сто-

яночной тормозной системы благодаря тому, что он может обеспечить высокую надежность при длительном действии.

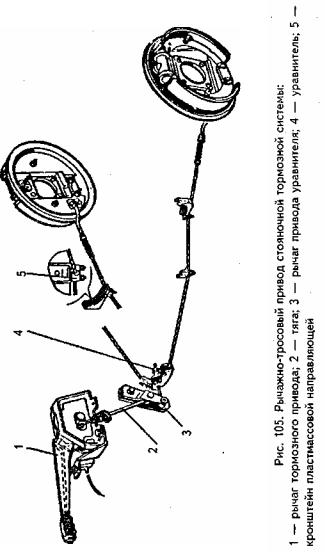

На легковых автомобилях в качестве стояночного тормозного механизма в основном используют механизмы задних колес с рычажно-тросовым приводом (рис.105).

В грузовых автомобилях конструкция привода зависит от конструкции и места установки стояночного тормозного механизма, который может устанавливаться в трансмиссии (ГАЗ, ЗИЛ), а также в стояночной тормозной системе, могут использоваться колесные тормозные механизмы рабочей тормозной системы (КамАЗ, КЛЗ). Например, на автомобиле ЗИЛ-431410 применяется барабанный колодочный тормозной механизм, установленный на конце ведомого вала коробки передач. Привод к нему осуществляется короткой рычажной системой, что возможно при малом расстоянии от рычага управления до тормозного механизма.

Гидравлический тормозной привод состоит из ряда узлов

идеталей, основными из которых являются:

•главный тормозной цилиндр;

•колесные тормозные цилиндры.

Гидравлический тормозной привод применяется на всех легковых и некоторых грузовых автомобилях. Тормозная система с гидравлическим приводом одновременно выполняет функции рабочей, запасной и стояночной систем. Для повышения надежности на легковых автомобилях ВАЗ и АЗЛК применяют двухконтурный гидравлический привод, который состоит из двух независимых приводов, действующих от одного главного тормозного цилиндра на тормозные механизмы отдельно передних и задних колес. На легковых автомобилях ГАЗ с той же целью предусмотрен в приводе тормозов разделитель, позволяющий использовать исправный контур тормозной системы в качестве запасной в случае аварийного отказа другого контура.

Наиболее простая схема двухконтурного гидравлического привода применена на автомобиле ВАЗ-2101 (рис. 106, а) с главным тормозным цилиндром типа «Тандем» (рис. 106, б). В нем имеются две секции с автономным питанием тормозной жидкостью. Передняя секция связана трубопроводом с задним тормозным контуром, а задняя — с передним.

В гидроприводе автомобилей ГАЗ рабочие цилиндры имеютрезиновые предпоршневыеманжеты. Врасторможен-

Рис. 106. Двухконтурный тормозной гидропривод-а — схема привода; б — главный тормозной цилиндр тага «Тандем»; I

— регулятор тормозных сил; 1 — корпус; 2 — уплотнитель-ное кольцо; 3 — поршень; 4 — втулка; 5 — уплотнительное кольцо высокого давления; б — пружина уплотнительного кольца; 7 — тарелка пружины; 8 - пружина; 9 - шайба; 10 - упорный винт; А - компенсационные зазоры

схеме привода небольшое избыточное давлениеи после полногоотпусканияпедалитормоза.

Колесный (рабочий) тормозной цилиндр барабанного тор-

мозного механизма состоит из чугунного корпуса, внутрь которого помещены два алюминиевых поршня с уплотнительными резиновыми манжетами. В наружные торцы поршней для уменьшения изнашивания вставлены стальные сухари. Цилиндр с обеих сторон уплотнен пылезащитными резиновыми чехлами. Тормозная жидкость в полость цилиндра поступает через присоединительный штуцер. Для выпуска воздуха из тормозной системы в колесном тормозном цилиндре имеется клапан прокачки, защищенный резиновымколпачком.

Пружинное упорное кольцо, вставленное с натягом в корпус цилиндра, служит для регулировки зазора между колодками и барабаном тормозного механизма. Во время торможения под действием давления тормозной жидкости поршень цилиндра перемещается и отжимает тормозную колодку. По мере изнашивания фрикционной накладки ход поршняпри торможенииувеличиваетсяи наступает момент, когда он своим буртиком передвигает упорное кольцо, преодолевая усилие его посадки. При обратном перемещении колодки под действием стяжной (растормаживающей) пружины упорное кольцо остается на новом месте, так как усилия пружины недостаточно, чтобы сдвинуть его назад. Таким образом, достигается автоматическая выборка увеличения зазора между колодкой и барабаном, образовавшегося вследствиеизносафрикционнойнакладки.

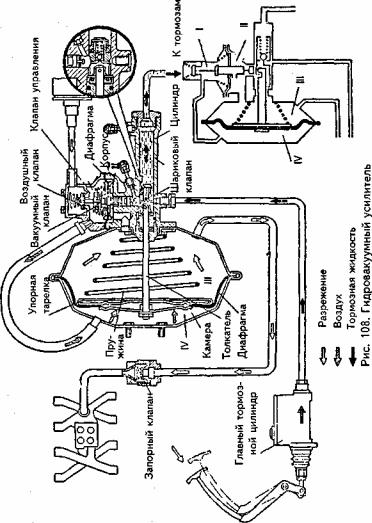

Гидровакуумный усилитель (рис. 108). Работа этого уст-

ройства основана на использовании энергии разрежения во внутреннем трубопроводе двигателя, благодаря чему создается дополнительное давление тормозной жидкости в гидравлической системе привода тормозов. Это позволяет при сравнительно небольших усилиях, прилагаемых к тормозной педали, получать значительные усилия в тормозных механизмахколес.

Гидроусилитель соединен трубопроводами с главным тормозным цилиндром, впускным коллектором двигателя и разделителем тормозов. Камера усилителя представляет собой выштампованные из стали корпус и крышку, между которыми зажата диафрагма. Диафрагма жестко соединена штоком споршнем усилителяиотжимаетсяконической пружиной в исходное положение растормаживаиия. В поршне усилителя расположен запорный шариковый клапан. Сверху на корпусе цилиндра усилителя расположен клапан управления, который состоит из диафрагмы, поршня и самого клапана. Здесь же размещен вакуумный клапан и связанный с ним при помощи штока атмосферный клапан. Полости I и II (см. рис. 108) клапана управления сообщаются соответственно с полостями III и IV камеры усилителя, которая через запорный клапан соединена с выпускным коллектором двигателя.

При отпущенной тормозной педали и работающем двигателе в полостях камеры усилителя существует разрежение, и под действием конической пружины все детали гидроцилиндра находятся в левом крайнем положении. В момент нажатия на педаль тормоза жидкость от главного тормозного цилиндра перетекает через шариковый клапан в поршне усилителя к тормозным механизмам колес. По мере повышения давления в системе поршень клапана управления поднимается, закрывая вакуумный и открывая атмосферный клапан. Атмосферный воздух через фильтр попадает в полость IV, тем самым уменьшая в ней разрежение. Поскольку в полости III разрежение продолжает сохраняться, разность давлений между полостями III и IV выгибает диафрагму, сжимая пружину усилителя, и через шток воздействует на поршень усилителя. При этом поршень усилителя испытывает давление двух сил — жидкости от главного тормозного цилиндра и атмосферное со стороны диафрагмы, которыеусиливаютэффектторможения.

При отпускании педали тормоза давление жидкости на клапануправленияснижается, егодиафрагмапрогибается

вниз и открывает вакуумный клапан, сообщая между собой полости III и IV. Давление в полости IV падает, и все подвижные детали камеры и цилиндра усилителя перемещаютсяв исходноеположение, происходитрастормаживаниетормозныхмеханизмовколес.

Еслигидроусилительнеисправен, приводдействуеттолько от педали главного тормозного цилиндра с меньшей эффективностью.

Пневматический привод тормозных механизмов по срав-

нению с гидроприводом имеет менее жесткие требования к герметичности тормозной системы ввиду восполнения утечки воздуха компрессором при работе двигателя. Однако в пневмоприводе гораздо выше сложность конструкции, больше габаритные размеры и масса приборов и агрегатов. Особенно усложняются системы пневматического привода на автомобилях с двухконтурной или многоконтурной схемами, например, на автомобилях ЛАЗ, КамАЗ и ЗИЛ-130 (с 1984 г.).

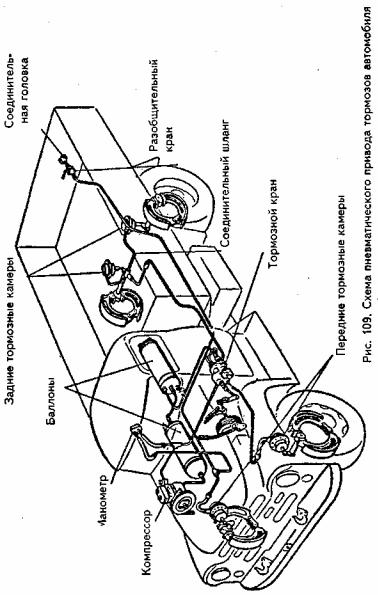

Рассмотрим принцип действия наиболее простой схемы пневматического привода на примере автомобиля ЗИЛ-130

выпуска1984 г. (рис. 109).

Системапневмоприводасостоитиз:

•компрессора:

•манометра;

•баллоновдлясжатоговоздуха;

•заднихтормозныхкамер;

•соединительнойголовкистормознойсистемойпри цепа;

•разобщительногокрана;

•тормозногокрана;

•переднихтормозныхкамер.

При работе двигателя атмосферный воздух через фильтр нагнетается компрессором в баллоны, где и хранится под давлением. Давление воздуха в баллонах устанавливается

регулятором давления, который находится в компрессоре и при достижении заданного уровня давления в баллонах отсоединяет компрессор от системы привода. При торможении водитель, нажимая на педаль, воздействует на тормозной кран, открывающий доступ воздуха из баллонов в тормозные камеры колесных тормозных механизмов. Тормозные камеры приводят в действие разжимные кулаки колодок, которые разводятся и соприкасаются с тормозными барабанамиколес, производяторможение.

При отпускании педали тормозной кран открывает выход сжатому воздуху из тормозных камер в атмосферу, в результате чего разжимной кулак поворачивается в исходное положение, а стяжные пружины отводят колодки от тормозных барабанов, происходит растормаживание. Манометр в кабине водителя позволяет следить за уровнем давления воздухавсистемепневматическогоприводатормозов.

Начиная с 1984 г. на автомобилях ЗИЛ-130 введены изменения в конструкцию тормозной системы с целью удовлетворения современным требованиям безопасности движения. Произошла унификация с приборами и аппаратами тормозной системыавтомобилейКамАЗ.

Модернизированный привод состоит из независимых контуров:

•приводатормозныхмеханизмовпереднихколес;

•приводатормозныхмеханизмовзаднихколес;

•привода стояночной и запасной тормозных систем (только длязадних колес);

•приводатормозныхмеханизмовколесприцепа, при водааварийногорастормаживаниястояночнойтормоз нойсистемы, приводадругихпневматическихприбо ровиагрегатовнаавтомобиле(например, системыцен трализованногорегулированиядавлениявоздухавши нах).

Все контуры имеют пневмоэлектрические датчики световыхсигнализатороваварийногоснижениядавленияежа-