- •Г. В. Бычков, а. В. Смольянинов

- •Оглавление

- •Введение

- •1. Металлы

- •1.1. Кристаллизация металлов

- •1.2. Строение кристаллов металла

- •1.3. Исследование структуры металла

- •2. Свойства металлов и сплавов

- •2.1. Механические свойства металлов

- •2.1.2. Прочность при динамическом нагружении

- •2.1.3. Прочность при циклическом нагружении (испытания на усталость)

- •2.1.4. Пластичность металлов

- •2.1.5. Твердость металлов

- •3. Разрушение металлов

- •3.1. Разрушение при однократных нагрузках (хрупкое и вязкое разрушение)

- •3.2. Усталостное разрушение металлов

- •4. Металлические сплавы

- •4.1. Основные положения

- •4.2. Диаграмма железоуглеродистых сплавов

- •4.2.1. Критические точки сталей (точки Чернова)

- •4.3. Классификация и маркировка сталей и чугунов

- •4.3.1. Углеродистые стали (классификация)

- •4.3.2. Чугуны (классификация)

- •5.1. Превращения при нагреве и охлаждении

- •5.2. Операции термической обработки

- •Б – прерывистая закалка в двух охладителях

- •6. Структура сварного соединения

- •7. Поверхностное упрочнение деталей

- •7.1. Механическое упрочнение поверхности

- •7.2. Термическое упрочнение – поверхностная закалка

- •7.3. Химико-термическая обработка

- •7.3.1. Операции химико-термической обработки

- •Часть 4 Вопросы прочности и надежности металлов Конспект лекций

- •644046, Г. Омск, пр. Маркса, 35

5.2. Операции термической обработки

Отжиг– операция предварительная или промежуточная, основное ее назначение – снятие внутреннего напряжения и улучшение или исправление структуры металла (снижение твердости, повышение пластичности, измельчение зерна, устранение ликвации (неоднородности), улучшение обрабатываемос-ти резанием).Отжигом называется операция термической обработки, связанная с нагревом стали, выдержкой и медленным охлаждением (с печью). Скорость охлаждения при отжиге углеродистых сталей должна быть не более 100 – 200°С/ч, легированных – 30 – 40°С/ч, ее регулируют охлаждением печи с зак-рытой или открытой дверцей.

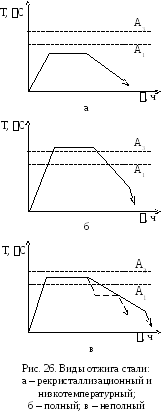

Р екристаллизационныйотжиг (рис. 26, а) применяют для снятия

наклепа (после холодной пластической

деформации), восстановления пластичности

и ударной вязкости.

екристаллизационныйотжиг (рис. 26, а) применяют для снятия

наклепа (после холодной пластической

деформации), восстановления пластичности

и ударной вязкости.

Упрочнение металла под действием холодной пластической деформации называется наклепом, или нагартовкой. В металле искажается кристаллическая решетка, зерна деформируются, сплющиваются и из равноосных превращаются в неравноосные (в виде лепешки, блина).

При нагреве и выдержке происходит рекристаллизация – рост новых равноосных зерен за счет исходных деформированных. Строение металла и его свойства становятся прежними (которые он имел до деформации).

Рекристаллизационный отжиг углеродистых и низколегированных сталей проводится при температуре 550 – 650°С с выдержкой от 0,5 до 1,5 ч, в зависимости от состава стали.

Низкотемпературный отжиг (см. рис. 26, а) проводят для снятия внутреннего остаточного напряжения при температуре 500 – 650°С в течение нескольких часов. Отжиг стабилизирует размеры и предотвращает коробление изделий. Низкотемпературному отжигу подвергают отливки, поковки, сварные изделия.

Полный отжиг, или отжиг на мелкое зерно (рис. 26, б), проводится только для доэвтектоидных сталей при температуре на 30 – 50°С выше точки А3. При этом время нагрева и продолжительность выдержки зависят от состава стали.

Назначение полного отжига – измельчение зерна, исправление структуры, максимальное снижение твердости и повышение пластичности, снятие внутреннего напряжения, устранение перегрева. Мелкое начальное зерно аустенита способствует получению мелкозернистой структуры с равномерным распределением феррита и перлита. Полному отжигу обычно подвергают сортовой прокат, поковки и отливки сложной формы. Это длительная и малопроизводительная операция.

Неполный отжиг (рис. 26, в) используют для снижения твердости стали и улучшения обрабатываемости резанием. Заэвтектоидные стали полному отжигу с полной перекристаллизацией подвергать нельзя, так как при медленном охлаждении (ниже линии ES) из аустенита выделяется вторичный цементит по границам зерен в виде сплошной сетки и сталь становится хрупкой. Заэвтектоидные стали подвергают только неполному отжигу с нагревом до 750 – 770°С (несколько выше А1), выдерживают для прогрева по сечению и охлаждают. В результате образуется структура зернистого перлита, твердость и прочность снижаются, а пластичность значительно увеличивается (НВ160 – 190; = 18 – 25 %). Этот отжиг часто называют отжигом на зернистый перлит.

Для сокращения времени отжиг на зернистый перлит можно произвести с изотермической выдержкой. После нагрева сталь быстро охлаждают до 650 – 680°С и выдерживают 1 – 3 ч для распада переохлажденного аустенита и сфероидизации карбидов. Последующее охлаждение производят на воздухе.

Нормализация – операция термической обработки, при которой сталь нагревают до аустенитного состояния, выдерживают и охлаждают на воздухе. По сравнению с отжигом она более производительна и экономична, ее применяют для низкоуглеродистых сталей вместо полного отжига и часто используют для общего измельчения структуры перед закалкой.

Нормализация связана с полной перекристаллизацией и повышает динамическую и циклическую прочность, понижает порог хладноломкости. Исправить структуру и повысить пластичность заэвтектоидной стали можно только нормализацией, так как при ускоренном охлаждении на воздухе вторичный цементит не успевает образовать грубую сетку по границам зерен аустенита, а затем – перлита.

Иногда нормализацию используют как окончательную обработку для получения структуры сорбита. Следует отметить, что скорость охлаждения на воздухе зависит от массы изделия и отношения его поверхности к объему. Эти факторы сказываются на структуре и свойствах нормализованной стали.

Закалка стали – основной способ упрочнения конструкционных и инструментальных сталей. Закалкой называется термическая операция, связанная с нагревом стали выше температуры фазовых превращений, выдержкой и последующим быстрым охлаждением (в каком-либо охладителе). Цель закалки – придание стали высоких твердости и прочности.

Доэвтектоидные стали нагревают до температуры на 30 – 50°С выше критической точки А3, т. е. выше линии GS диаграммы. При таком нагреве исходная ферритно-перлитная структура превращается в аустенит, происходит полная перекристаллизация стали. Охлаждение со скоростью больше критической приводит к мартенситному превращению (А М). Такая закалка называется полной.

Эвтектоидные и заэвтектоидные стали подвергают неполной закалке, т. е. нагревают до температуры на 30 – 50°С выше критической точки А1 (линия PSK диаграммы на рис. 22). Эта температура постоянная, и интервал ее значений будет 760 – 780°С. Для легированных сталей температура нагрева под закалку выбирается по справочнику в зависимости от состава стали.

При закалке углеродистых и некоторых низколегированных сталей в качестве охлаждающей среды применяют воду и водные растворы. Холодная вода – интенсивный охладитель. К недостаткам воды относится образование «паровой рубашки». Кроме того, с повышением температуры воды резко снижается ее охлаждающая способность.

Для легированных сталей при закалке применяют минеральное масло. Недостатки масла: образование пригара на поверхности изделия, потеря с течением времени закаливающей способности (загустевшее масло требует замены), легкая возгораемость.

Закалка в одном охладителе. Изделия из печи поступают в закалочный бак с охладителем, где и находятся до полного охлаждения (рис. 27, а). Этот способ применяется для изделий несложных форм и является простым и наиболее распространенным способом. Недостатком его является то, что в результате большой разницы значений температуры нагретого металла и охлаждающей среды в закаленной стали наряду со структурным возникает значительное термическое напряжение, вызывающее коробление детали, и возможно появление трещин.

Прерывистая закалка (в двух охладителях). Изделие сначала быстро охлаждают до 400 – 300°С в воде, а затем для окончательного охлаждения переносят в масло – «через воду – в масло», что способствует уменьшению закалочного напряжения (рис. 27, б).

Закалка с самоотпуском. Охлаждение изделия, нагретого под закалку, ведут не до полного охлаждения и извлекают его из охладителя. За счет тепла внутренних слоев верхний охлажденный слой разогревается до 200 – 250°С, в результате чего происходит самоотпуск. Закалку с самоотпуском применяют для деталей ударного слесарного и кузнечного инструмента, который должен иметь достаточно высокую твердость на поверхности и сравнительно вязкую сердцевину. Температуру отпуска определяют по цветам побежалости (цвет слоя окисла поверхности зависит от его толщины). Старый (точнее – древний) способ закалки с самоотпуском нашел применение в механизированном и автоматизированном производстве.

Рис. 27. Режимы закалки: а – в одном охладителе;